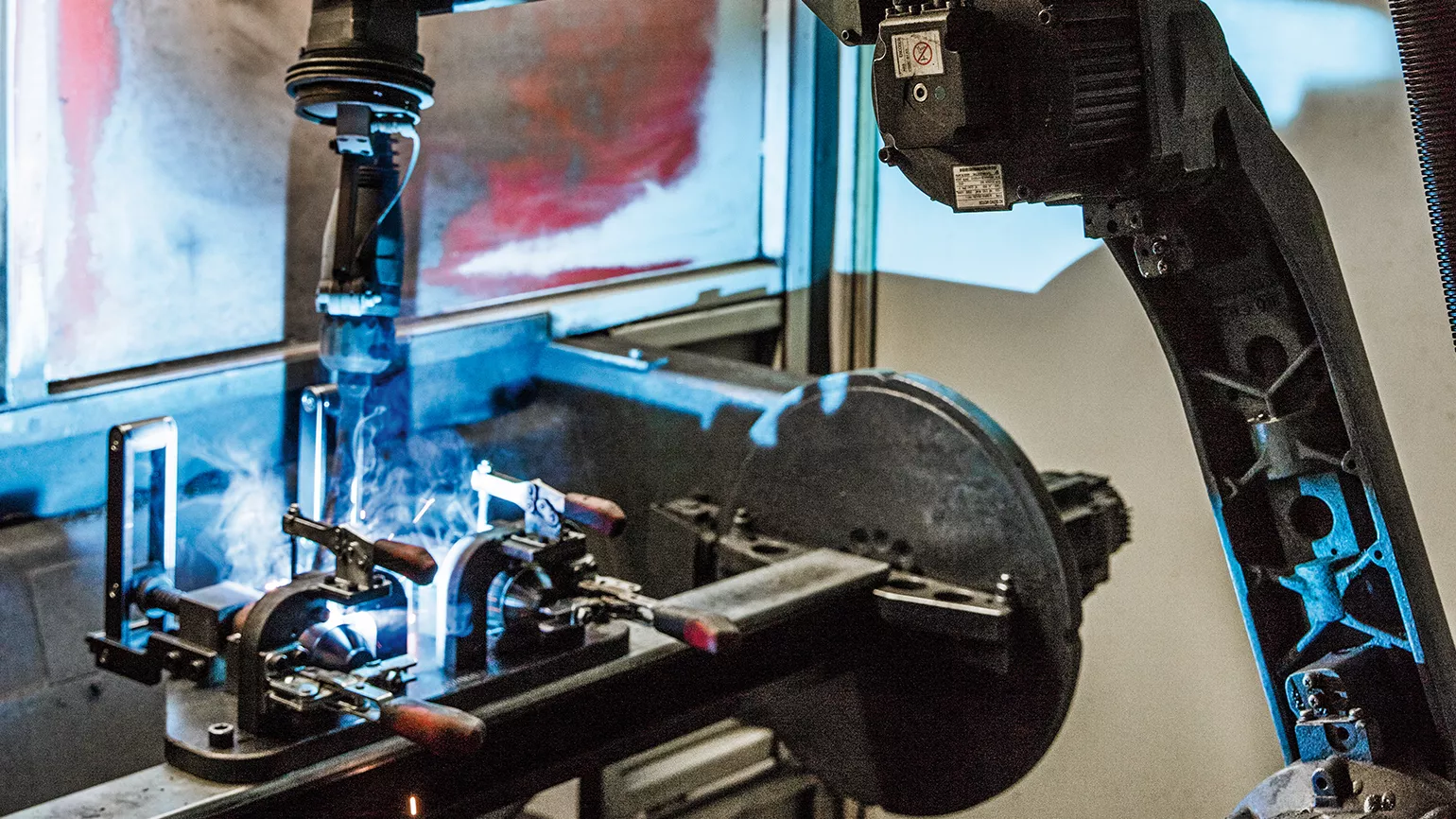

Spawanie zrobotyzowane w przemyśle motoryzacyjnym

Procesy produkcyjne zoptymalizowane pod kątem czasu i kosztów produkcji

Wyzwanie

Nowoczesne pojazdy muszą spełniać coraz surowsze przepisy dotyczące emisji spalin — jednocześnie klienci oczekują coraz większego bezpieczeństwa i wyposażenia zapewniającego komfort. Dlatego przemysł motoryzacyjny i dostawcy części stawiają na koncepcję lekkiego nadwozia: z tego względu metale lekkie, takie jak aluminium i magnez oraz stale o dużej i bardzo dużej wytrzymałości, coraz bardziej zyskują na znaczeniu.

Stawia to przed spawalnictwem nowe wyzwania i wymaga innowacyjnych rozwiązań. Decydującą rolę odgrywa również rentowność w przemyśle motoryzacyjnym: aby sprostać międzynarodowej konkurencji, producenci i dostawcy części muszą kształtować swoje procesy produkcyjne w sposób zoptymalizowany pod względem kosztów i czasu tak bardzo, jak to tylko możliwe.

Partner przemysłu motoryzacyjnego

Jakość

- Produkty pierwszej klasy, wyprodukowane zgodnie z najnowszymi standardami przemysłowymi

- Doskonały serwis świadczony przez świetnie przeszkolonych pracowników wykwalifikowanych

- Wsparcie bezpośrednio u klienta na miejscu — na całym świecie

Rentowność

- Lider w zakresie technologii i innowacyjności w dziedzinie spawalnictwa

- Profesjonalne szkolenia dla Twoich pracowników

- Obszerna wiedza dotycząca przemysłu motoryzacyjnego i dostawców części

Know-how

- Procesy produkcyjne zoptymalizowane pod kątem czasu i kosztów produkcji

- Bezproblemowa integracja z przebiegiem produkcji

- Tworzenie nowych i kontynuacja rozwoju wydajnych metod spawania

Dobre relacje

- 25 lat doświadczenia w przemyśle motoryzacyjnym

- Długoletnie partnerstwa i niezawodna współpraca z klientami na całym świecie

Masz pytania dotyczące rozwiązań spawalniczych dla przemysłu motoryzacyjnego?

Wyślij teraz niewiążące zapytanie bezpośrednio do firmy Fronius.

Nasz zespół chętnie przekaże Ci dalsze informacje.

Monitorowanie produkcji z zastosowaniem WeldCube.

Jedno oprogramowanie — wszystkie systemy spawania pod kontrolą.

Optymalizacja procesów i kosztów ma kluczowe znaczenie dla przemysłu motoryzacyjnego i sektora dostawców części — a dokumentacja parametrów produkcyjnych jest konieczna do osiągnięcia tego celu. Dzięki systemowi WeldCube firmy Fronius można nieprzerwanie rejestrować i analizować dane spawalnicze ze wszystkich źródeł spawalniczych wszystkich linii produkcyjnych.

Rezultat: Większa przejrzystość, bezpieczeństwo i możliwość śledzenia jakości spawania dla produkcji seryjnej.

Oszczędź na czasie I kosztach dzięki weldcube:

-

Centralne i niezależne od urządzeń wywoływanie danych spawalniczych z maks. 50 źródeł spawalniczych i ich analiza za jednym naciśnięciem przycisku

-

Centralne tworzenie zadań, zarządzanie nimi i rozdzielanie między źródła spawalnicze

-

Optymalizacja kosztów dzięki łatwej analizie zużycia gazu i spoiw

-

W przypadku konieczności serwisowania szybkie wywoływanie statusu systemu (numeru seryjnego, wersji oprogramowania, historii podzespołów), co skraca okresy przestoju

-

Nieprzerwana dokumentacja danych dotyczących zapewnienia jakości i spełnienia norm

Przeczytaj więcej na ten temat

Jak analiza danych wspomaga spawalnictwo!

Firma Fronius opracowała „WeldCube”, czyli system dokumentacji i analizy danych spawalniczych. Pozwala on zoptymalizować procesy spawalnicze i unikać błędów.

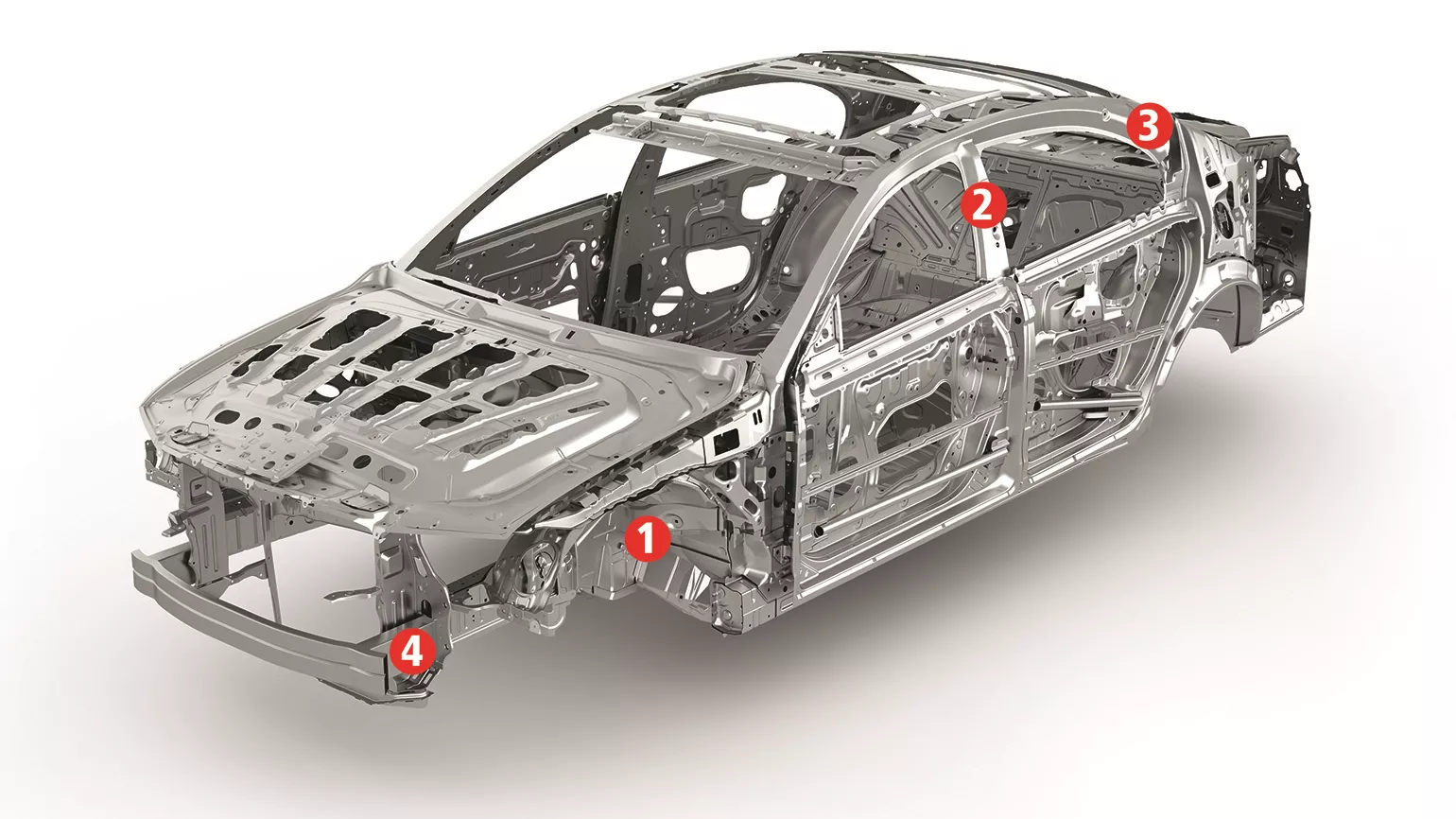

Ciało

Nieważne, czy chodzi o stal, aluminium, czy zastosowania mieszane.

Firma Fronius zapewnia optymalny proces do spawania karoserii.

Challenge

- Bezodpryskowe spawanie i lutowanie na stali ocynkowanej

- Małe wypaczenie dzięki zoptymalizowanemu ciepłu oddawanemu

- Mała porowatość

- Stabilny łuk spawalniczy

- Optymalne wtopienie

- Duże prędkości spawania

Rozwiązanie

TPS/i PMC/CMT

LaserHybrid

Challenge

- Bezodpryskowe spawanie elementów formowanych na gorąco

- Mniejsze ciepło oddawane (nawet o 50%) niż w przypadku konwencjonalnego spawania łukowego metali w osłonie gazów ochronnych

Rozwiązanie

TPS/i PMC/CMT

LaserHybrid

Challenge

- Szybkie lutowanie (do 3 m/min)

- Małe ciepło oddawane

- Płaska i czysta spoina

- Najlepszy wygląd spoiny

- Zużycie gazu osłonowego mniejsze nawet o 60%

- Brak odprysków

Rozwiązanie

TPS/i PMC/CMT

LaserHybrid

Challenge

- Duża stabilność łuku spawalniczego

- Najmniejsze ciepło oddawane

- Możliwość łączenia stali z aluminium

- Mała liczba odprysków

- Najlepsze wypełnianie szczelin

Rozwiązanie

TPS/i PMC/CMT

LaserHybrid

Wyzwania spawalnicze

- Duże prędkości spawania

- Łączenie różnych materiałów (łączenie stali z aluminium)

- Najlepszy wygląd spoiny w przypadku spoin licowych

- Małe ciepło oddawane i brak wypaczenia

- Spawanie bez odpryskowe

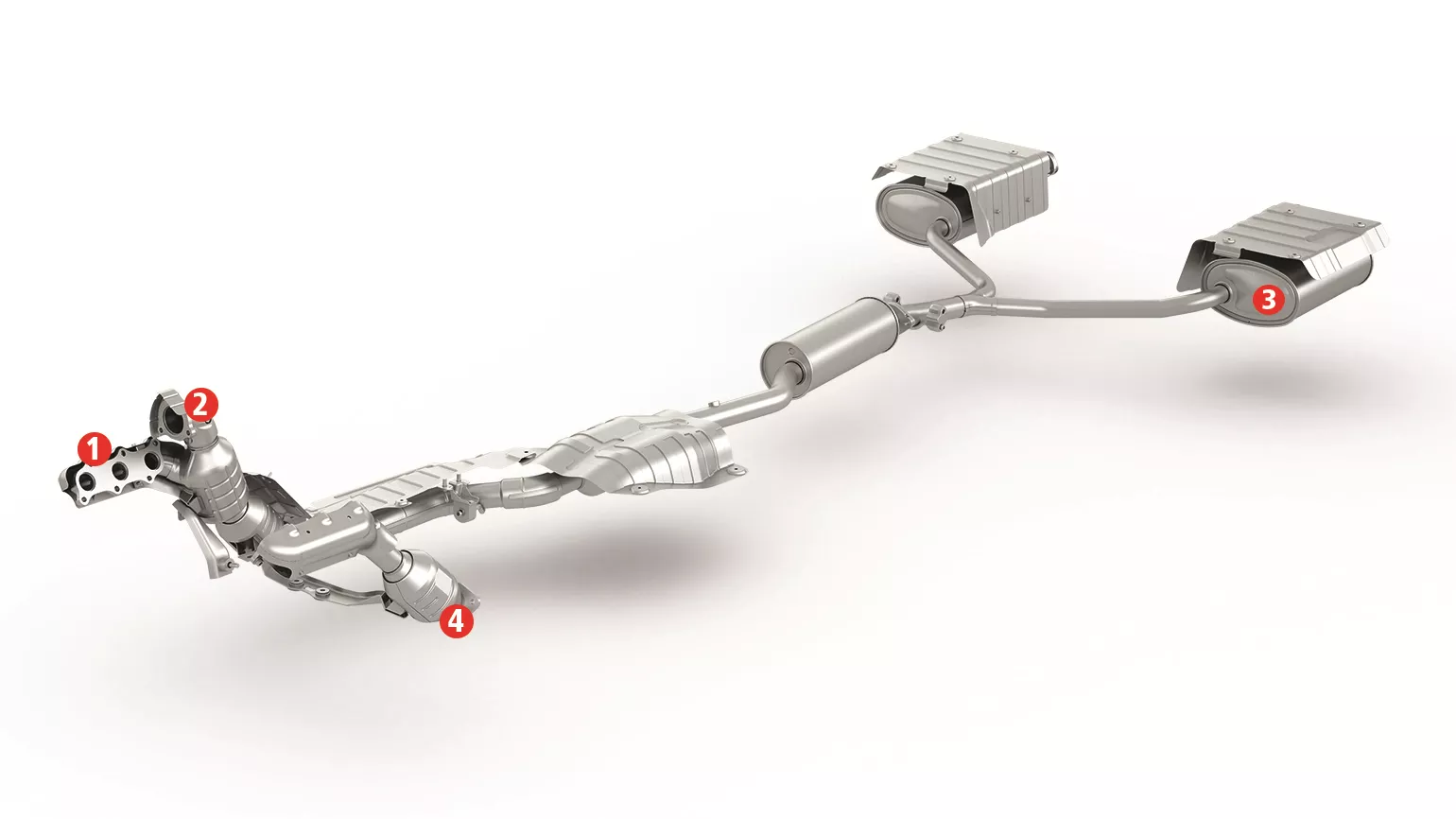

Układy wydechowe

Układy wydechowe rozwinęły się w bardzo złożone systemy.

Aby zmniejszyć ich masę, stosuje się coraz cieńsze materiały.

Materiał: chromowana stal ferrytyczna

Challenge

- Duże tolerancje elementów

- Duża prędkość spawania

Rozwiązanie

TPS/i PMC / LSC

Materiał: Stal

Challenge

- Brak odprysków spawalniczych

- Stabilny łuk spawalniczy

- Duża prędkość spawania

Rozwiązanie

TPS/i CMT

Materiał: chromowana stal ferrytyczna

Challenge

- Brak odprysków spawalniczych

- Stabilny łuk spawalniczy

- Duża prędkość spawania

Rozwiązanie

TPS/i CMT

Materiał: chromowana stal ferrytyczna

Challenge

- Dobre wtopienie

- Dobre wypełnianie szczelin

- Duża prędkość spawania

Rozwiązanie

TPS/i CMT

Wyzwania spawalnicze

- Spawanie bardzo cienkich materiałów

- Łączenie materiałów o różnych grubościach (kołnierze)

- Połączenia wielu blach

- Duże tolerancje elementów

- Niebezpieczeństwo uszkodzenia delikatnych części, takich jak katalizator lub filtr cząstek stałych, przez odpryski spawalnicze

- Rentowność w produkcji, duże liczby sztuk

Podwozie

Komponenty podwozia są najczęściej elementami istotnymi dla bezpieczeństwa, wymagającymi najwyższej jakości spoin.

Materiał: Stal

Challenge

- Duża prędkość spawania

- Ciągła warstwa graniowa spoiny

Rozwiązanie

TPS/i PMC

Materiał: Stal

Challenge

- Dobre wtopienie

- Mała liczba odprysków spawalniczych

- Duża prędkość spawania

Rozwiązanie

TPS/i PMC

Materiał: Aluminium

Challenge

- Duża prędkość spawania

- Małe ciepło oddawane

- Dobre wypełnianie szczelin

Rozwiązanie

LaserHybrid

Materiał: Stal

Challenge

- Duże tolerancje elementów

- Duża prędkość spawania

- Mała liczba odprysków spawalniczych

Rozwiązanie

TPS/i CMT

Wyzwania spawalnicze

- Niewielka porowatość spoin

- Dobre wypełnianie szczelin

- Małe ciepło oddawane

- Brak wypaczenia i wysoka jakość stali o dużej i bardzo dużej wytrzymałości

- Idealne zajarzenie i krater końcowy

- Rentowność w produkcji

Wnętrze (fotele, panel przyrządów)

We wnętrzu pojazdu często stosuje się materiały specjalne, takie jak stale o dużej i bardzo dużej wytrzymałości.

Precyzyjne mechanizmy wymagają spawania z bardzo małą ilością odprysków.

Materiał: Stal

Challenge

- Małe ciepło oddawane

- Mała liczba odprysków spawalniczych

- Połączenia elementów grubych z cienkimi

Rozwiązanie

TPS/i CMT

Materiał: Stal

Challenge

- Krótkie spoiny

- Stabilne zajarzenie

- Dobre wtopienie

Rozwiązanie

TPS/i PMC

Materiał: Stal

Challenge

- Brak odprysków spawalniczych

- Stabilny łuk spawalniczy

- Krótkie spoiny

- Małe ciepło oddawane

Rozwiązanie

TPS/i CMT

Wyzwania spawalnicze

- Bardzo cienkie materiały

- Do spawania mechanizmów wrażliwych na odpryski

- Stale o dużej i bardzo dużej wytrzymałości

- Bardzo krótkie spoiny

- Niezmienna jakość

- Różne grubości materiałów

- Rentowność w produkcji

Skorzystaj z naszych usług

Zapewniamy zwiększenie produktywności i wydajności

Towarzyszymy klientom w fazie rozruchu procesów produkcyjnych. Zindywidualizowana i błyskawiczna integracja naszych produktów zapewnia optymalizację czasów cykli, unikanie poprawek oraz transfer wiedzy.

Damy Ci know-how i samodzielność

Aby zagwarantować wysoką jakość produkcji niezależnie od kraju, ważne jest przekazywanie pracownikom wiedzy na jednolitym poziomie przez szkolenia, seminaria i treningi.

Zoptymalizuj swoje zużycie surowców

Dzięki naszemu wieloletniemu doświadczeniu w przemyśle motoryzacyjnym możemy pomóc Ci w optymalizacji procesów produkcyjnych i ustawień parametrów.

Skróć okresy przestoju

Zajmiemy się utrzymaniem sprawności technicznej i konserwacją Twoich systemów spawania, pomagając w ten sposób zapobiegać okresom przestoju i oszczędzić na kosztach osobowych.