CMT

Cold Metal Transfer

Proceso de soldadura CMT: El tipo de transferencia de gota más avanzado

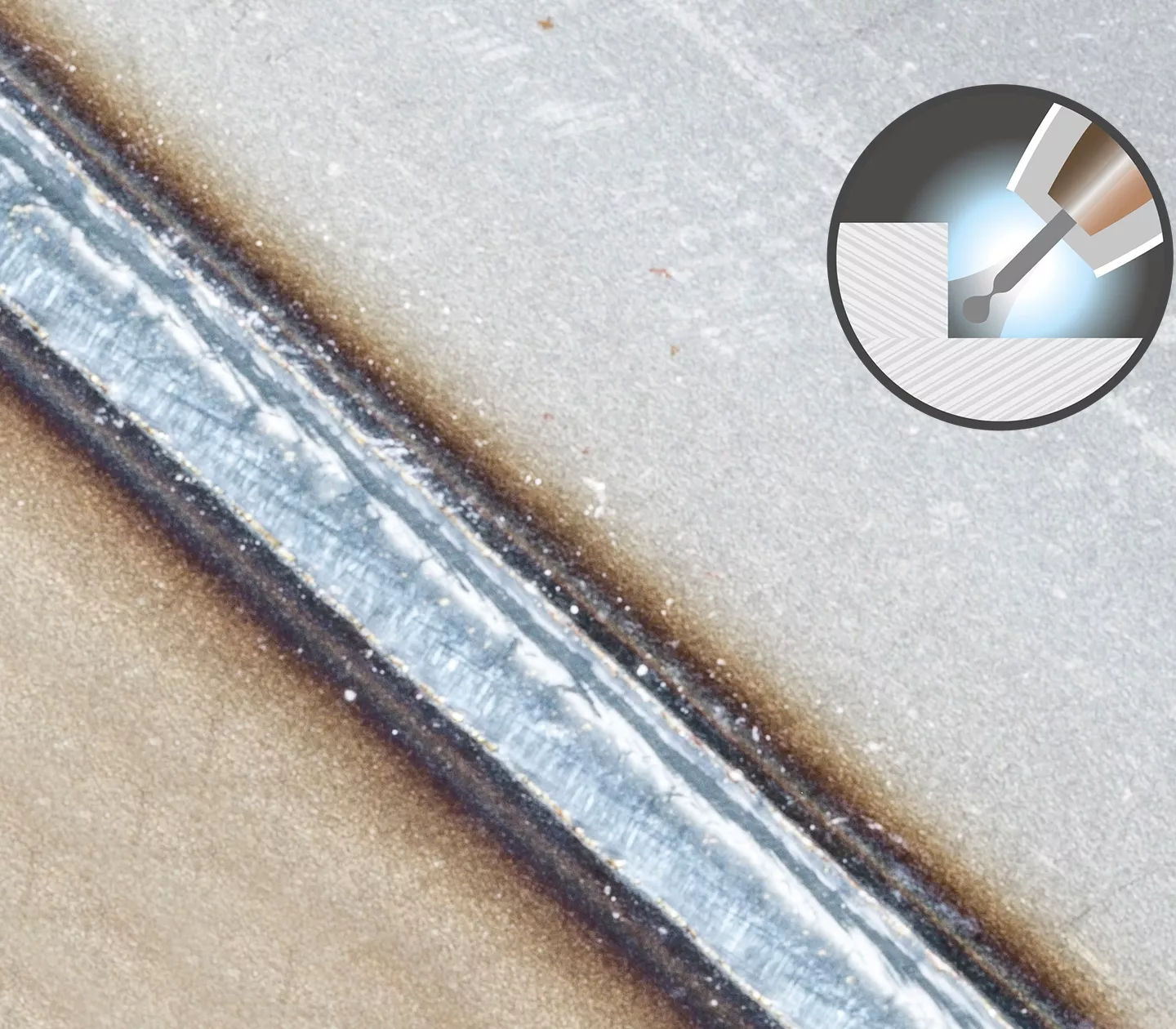

Prácticamente sin proyecciones a alta velocidad y con bajo aporte térmico

Lo que antes se solía pegar o ensamblar con métodos alternativos, ahora se puede soldar con CMT (Cold Metal Transfer). Gracias al movimiento retráctil del hilo, CMT ha revolucionado la tecnología de soldadura y ampliado las posibilidades de uso.

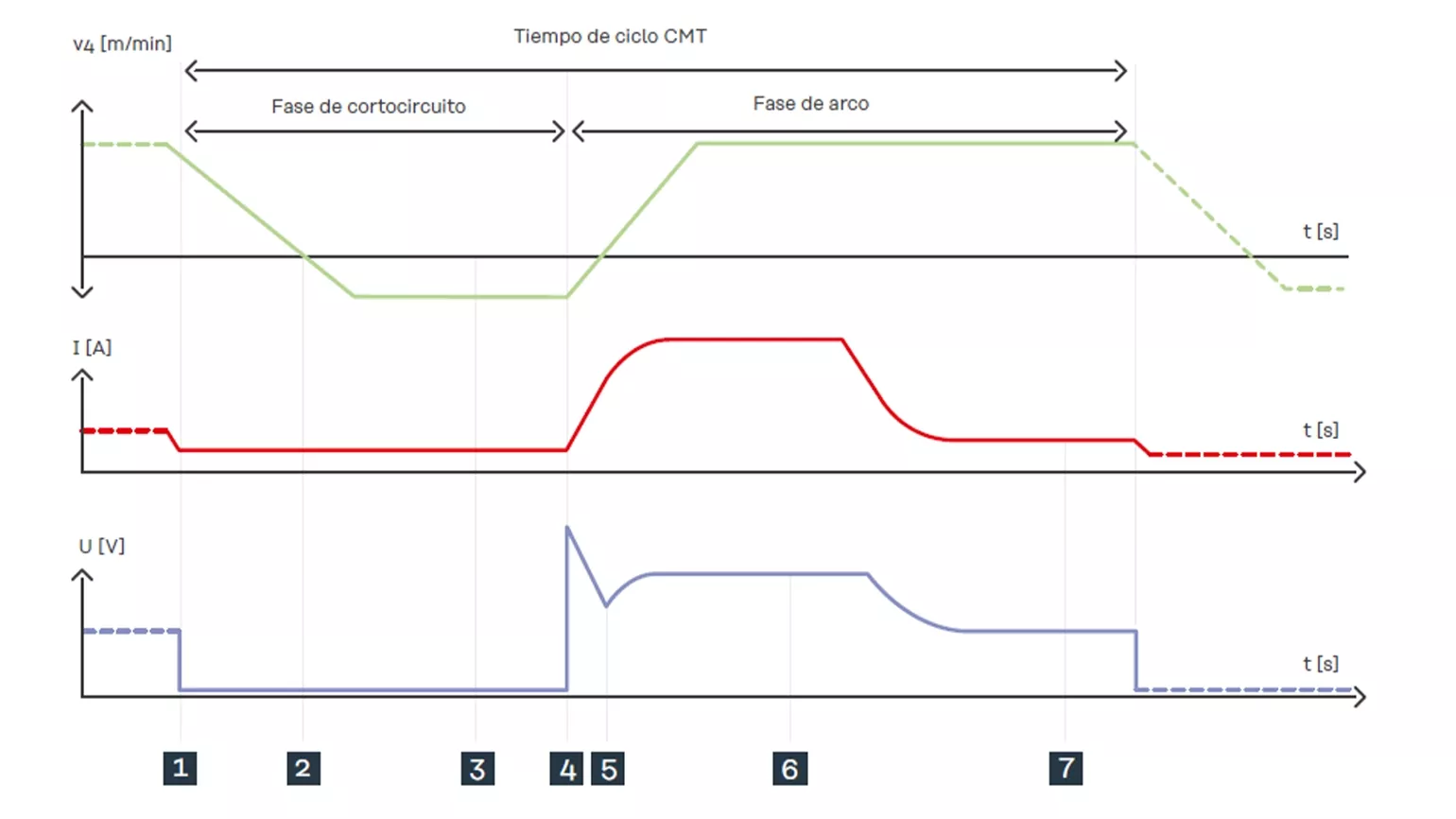

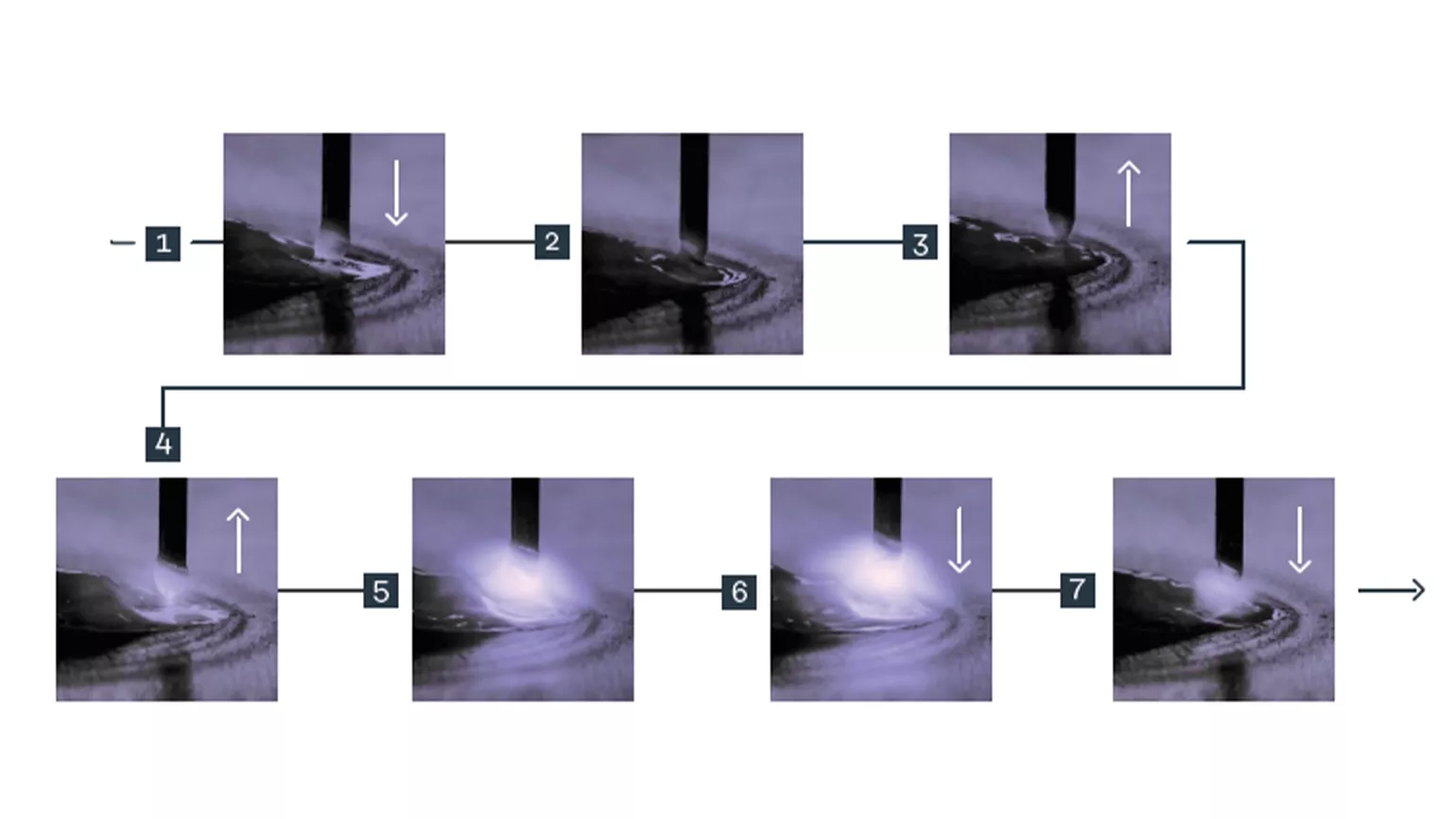

El movimiento de avance y retroceso (retráctil) del hilo de soldadura, de hasta 170 Hz, permite obtener un arco excepcionalmente estable. Como resultado, se puede reducir el aporte térmico hasta un 33 % y alcanzar casi el doble de velocidad de soldadura en comparación con el arco voltaico corto convencional.

Ventajas

Menos retrabajos

/ Un 99 % menos de proyecciones*

/ Un 33 % menos de deformación gracias al bajo aporte térmico

/ Cebado libre de proyecciones (Spatter Free Ignition, SFI)

Doble de velocidad**

/ Penetración constante a velocidades más altas

/ Unión rápida de chapas finas

Arco eléctrico muy estable

/ Apto para soldadura con CO2 al 100 %

/ Incluso con aceros de alta resistencia

/ Independiente de las influencias externas (como modificaciones de stickout o la superficie de la pieza de trabajo)*

* Resultados obtenidos en laboratorio

** Comparado con el arco eléctrico corto estándarCaracterísticas especiales CMT

El hilo avanza durante la soldadura y se retrae en cuanto se produce el cortocircuito. De este modo, el propio arco solo aporta calor durante muy poco tiempo en la fase de cebado. Como resultado, se produce una transferencia de material sin proyecciones. El arco permanece estable, independientemente de las características de la superficie de la pieza de trabajo o de la velocidad con la que trabaje el soldador. Así, es posible usar CMT en cualquier lugar y posición.

La soldadura no tiene por qué provocar proyecciones y, por tanto, retrabajos. El movimiento de retroceso del hilo en el proceso CMT favorece el desprendimiento de gota durante el cortocircuito. Este se lleva a cabo de forma controlada al mismo tiempo que la corriente se mantiene baja. Como resultado, se obtiene una transferencia de material prácticamente libre de proyecciones.

* Comparado con el arco eléctrico corto estándar

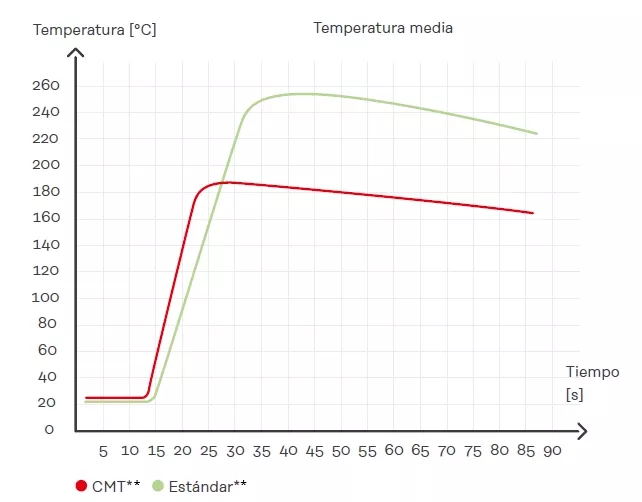

Mínimo aporte térmico: En cuanto se produce el cortocircuito, el hilo se retrae de nuevo durante el proceso CMT. De este modo, el arco solo aporta calor durante muy poco tiempo.

Como resultado, fuente de potencia CMT permite regular continuamente el aporte térmico de frío a caliente. Además, también abre la puerta a mayores velocidades de soldadura y a una gama más amplia de aplicaciones* con la máxima calidad de soldadura.

* En comparación con el arco corto estándar

** Chapa de acero de 1,5 mm FW, chapa de acero de PB 1,5 mm FW-TJ PB

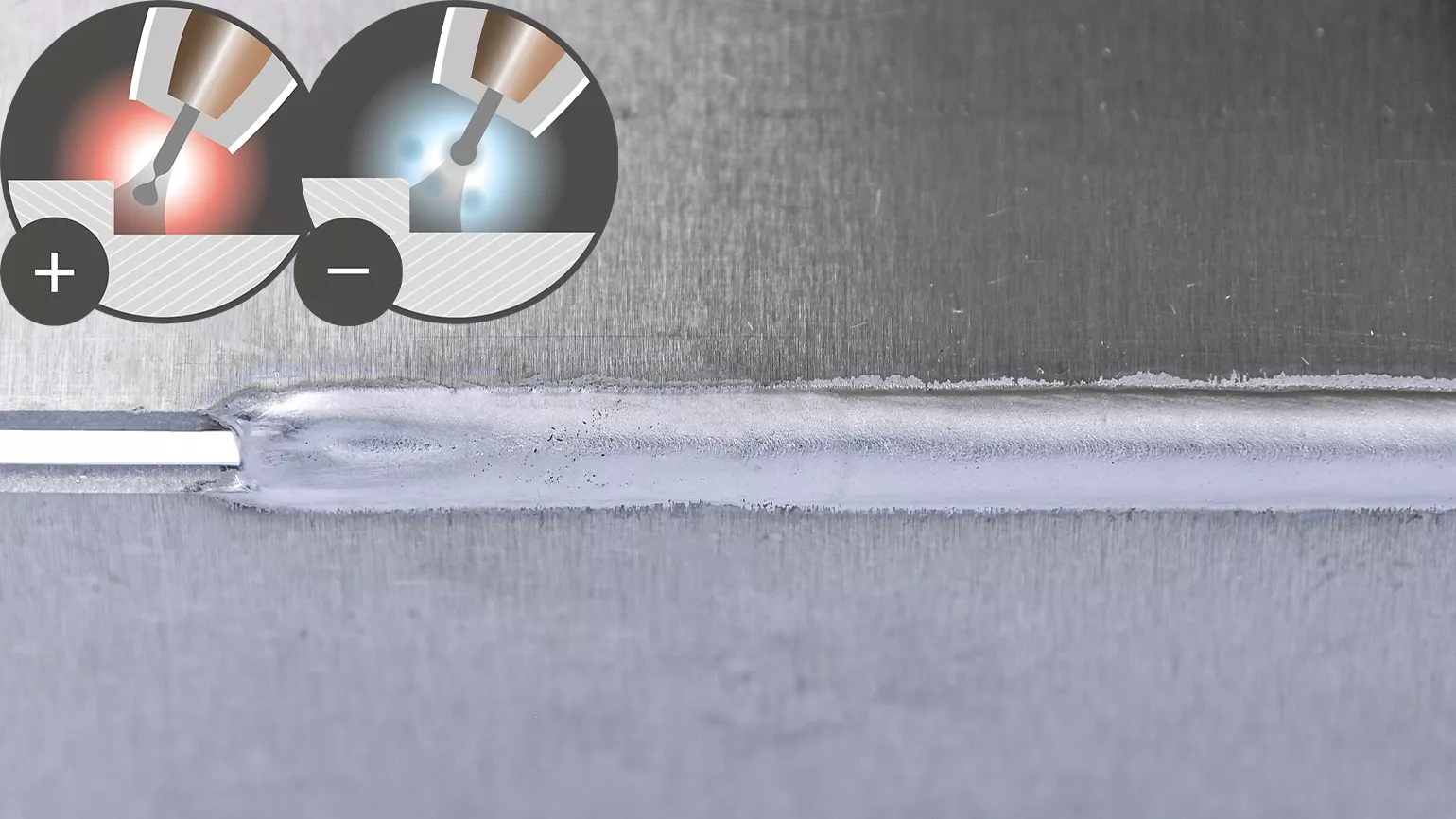

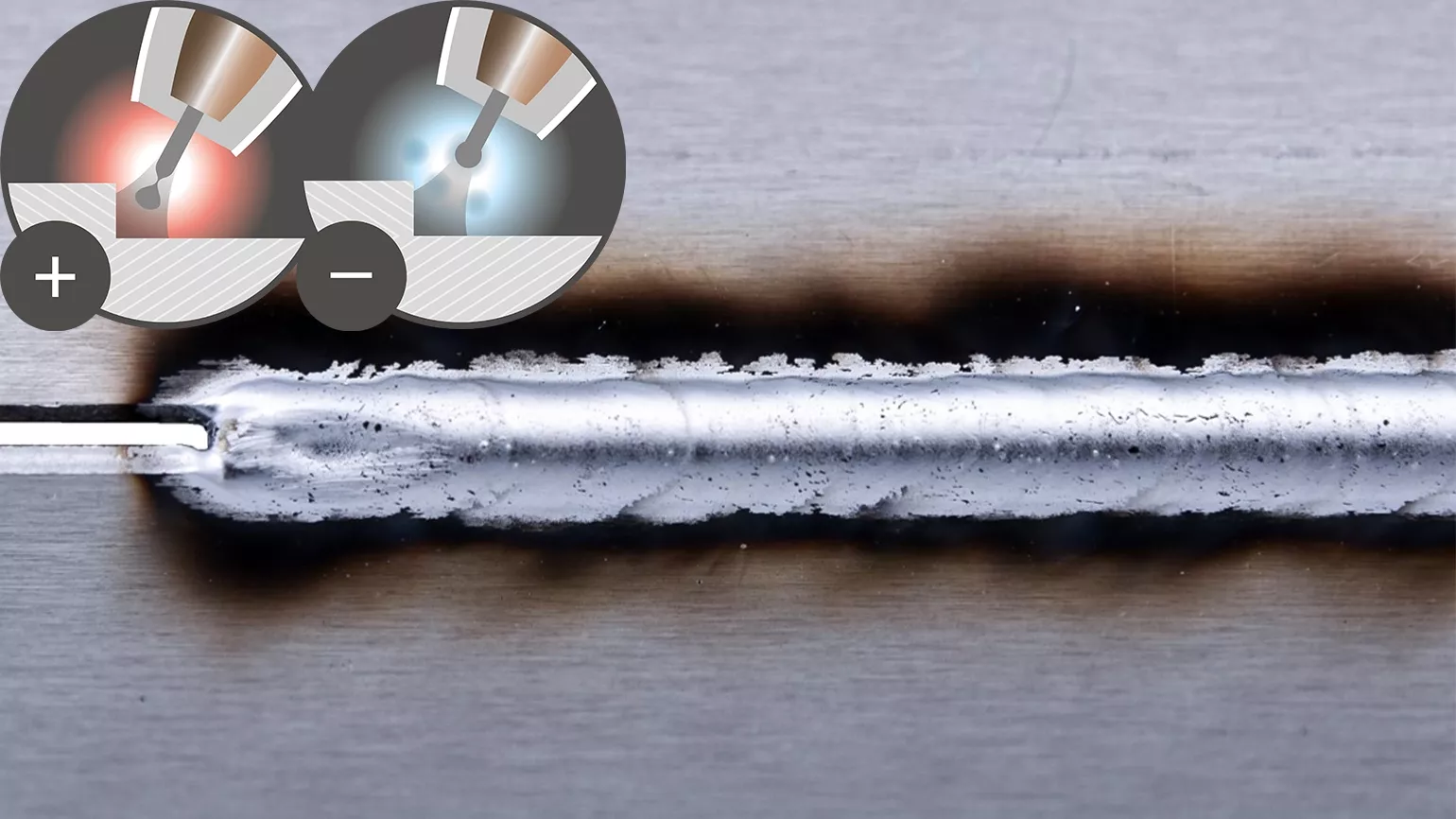

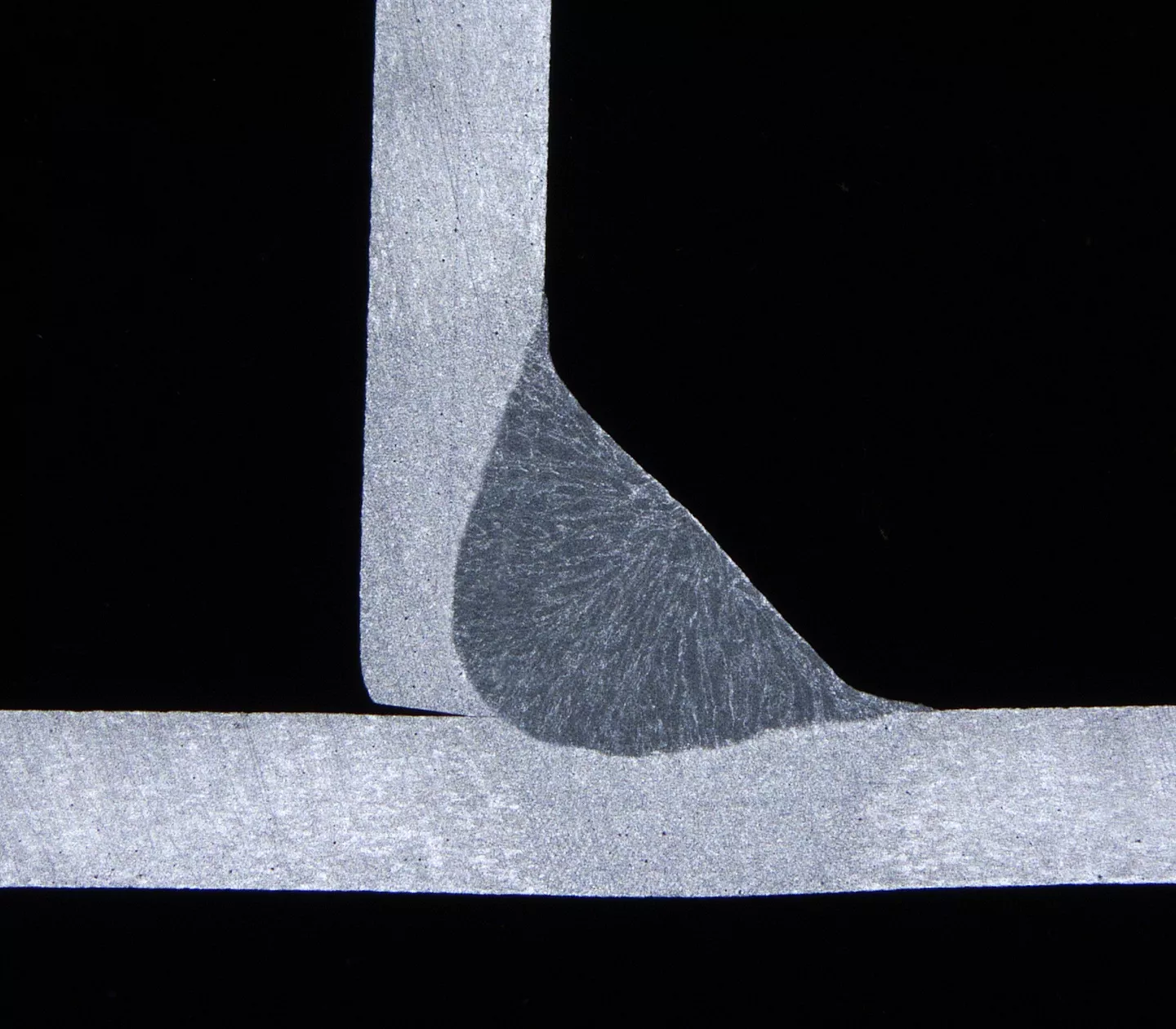

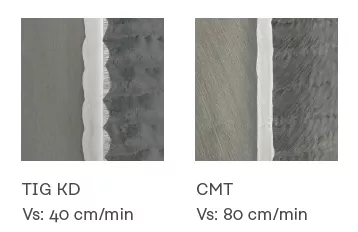

Resultado con arco eléctrico corto estándar**

Resultado con CMT al doble de velocidad**

* Comparado con el arco eléctrico corto estándar

** Chapa de acero de 1,5 mm FW, PB Chapa de acero de 1,5 mm FW-TJ PB

Hardware necesario para CMT

Ideal para las aplicaciones:

El proceso CMT se basa en el tipo más avanzado de transferencia de gota. Posible gracias al movimiento retráctil del hilo.

/ Soldadura de unión (aplicaciones de CrNi o industria alimentaria)

/ Soldadura de recargue

/ Rapid Prototyping y Fronius Additive

/ Brazing, especialmente con elevadas exigencias en cuanto a velocidad y estabilidad del proceso

/ Soldadura por CO2 al 100 % en acero

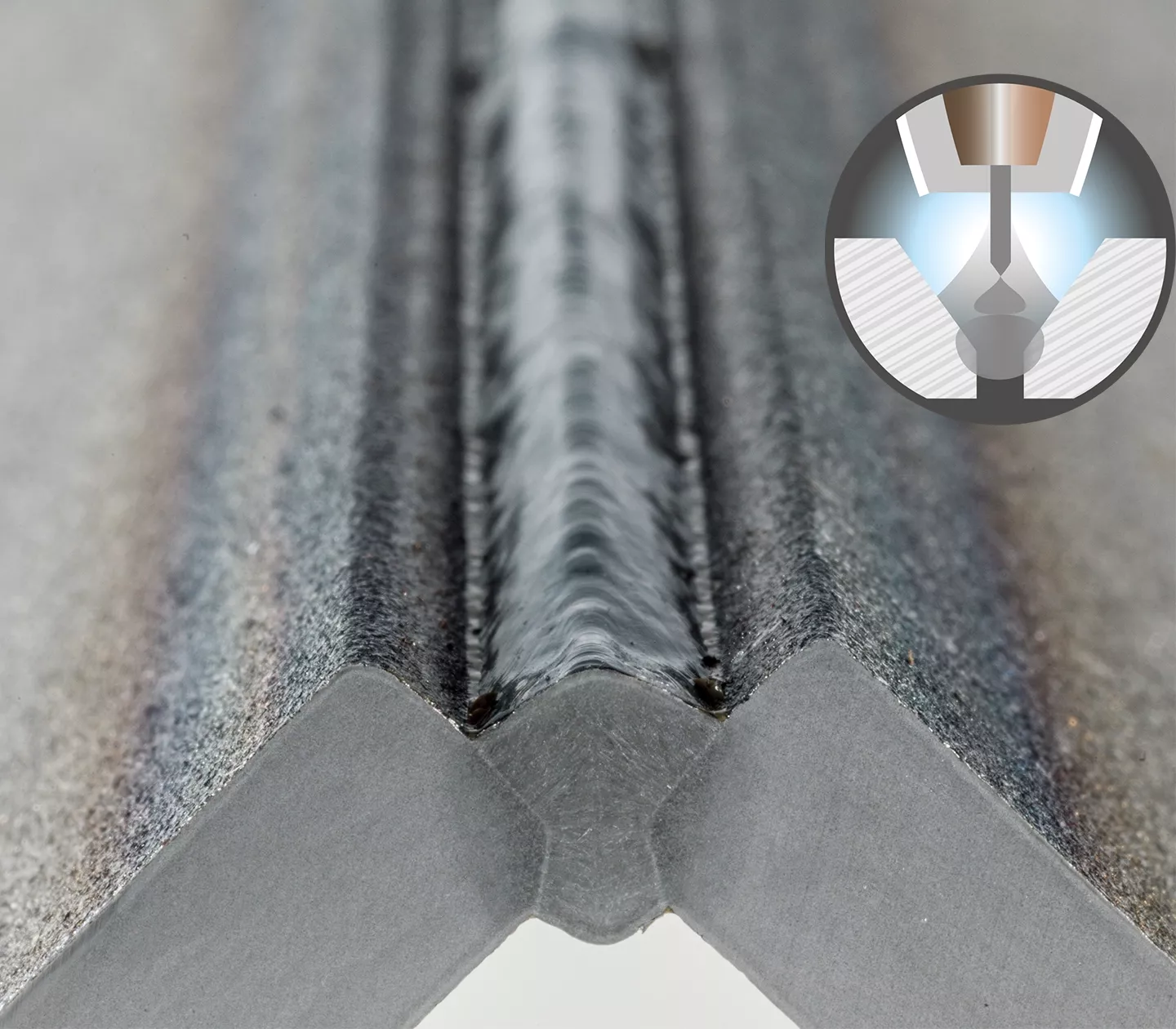

/ Pasadas de raíz

/ Chapas de espesor fino y medio

/ Uniones especiales como cobre, acero-aluminio y titanio

Con el proceso de soldadura CMT, ahorramos cada año varios cientos de horas de trabajo manual adicional, lo que también tiene un efecto positivo sobre nuestro balance empresarial.

Características CMT

CMT AC

Inversión de polaridad del hilo de soldadura

Aporte térmico notablemente baja con tasa de deposición constante: Con el proceso CMT-AC, esto es posible gracias al movimiento retráctil del hilo y la inversión de polaridad del hilo de soldadura. Los parámetros de corrección facilitan el ajuste de los componentes positivos y negativos, lo que permite un control extremadamente preciso del aporte térmico.

CMT AC está disponible en iWave AC/DC con Multiprocess Pro.

Las ventajas

/ CMT AC es el proceso con menor aporte térmico

/ Excelente absorción de gaps

/ Ideal para la soldadura aditiva

/ Aporte térmico muy controlable, especialmente en procesos de fabricación aditiva

/ Cordones de soldadura brillantes debido a la reducción de óxidos de magnesio (con hilos AlMg)

/ Proceso con las emisiones más bajas de humos de soldadura

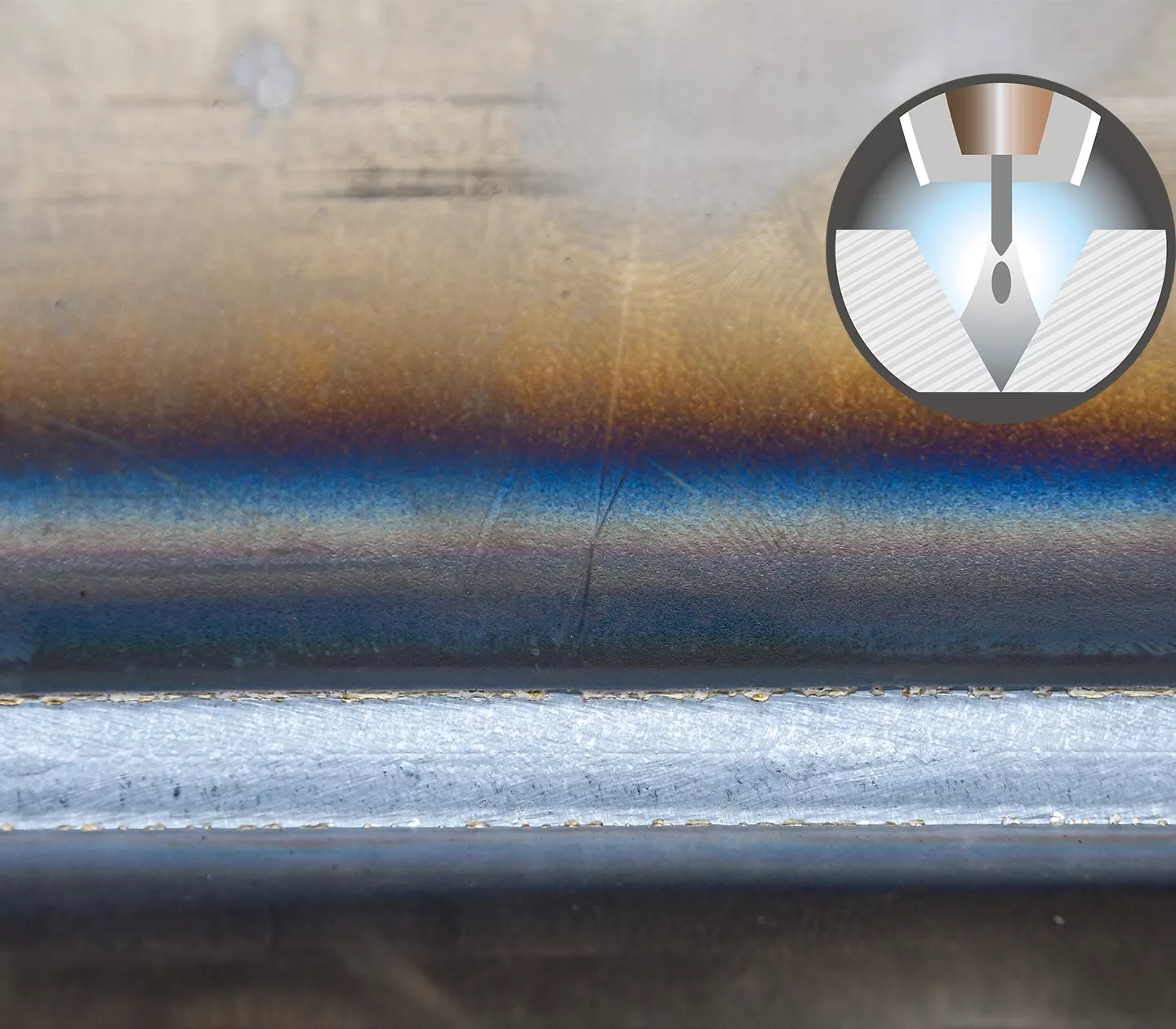

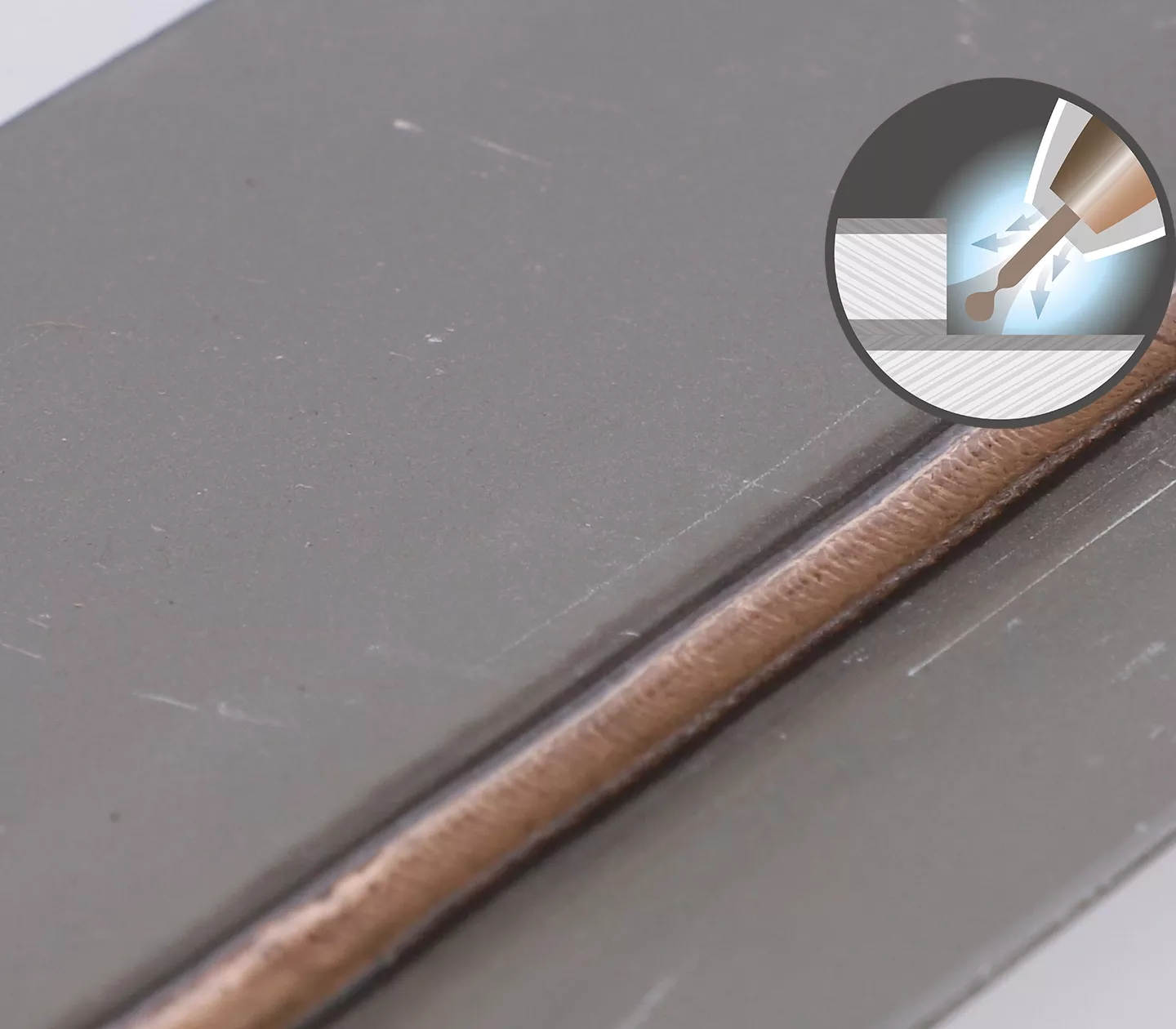

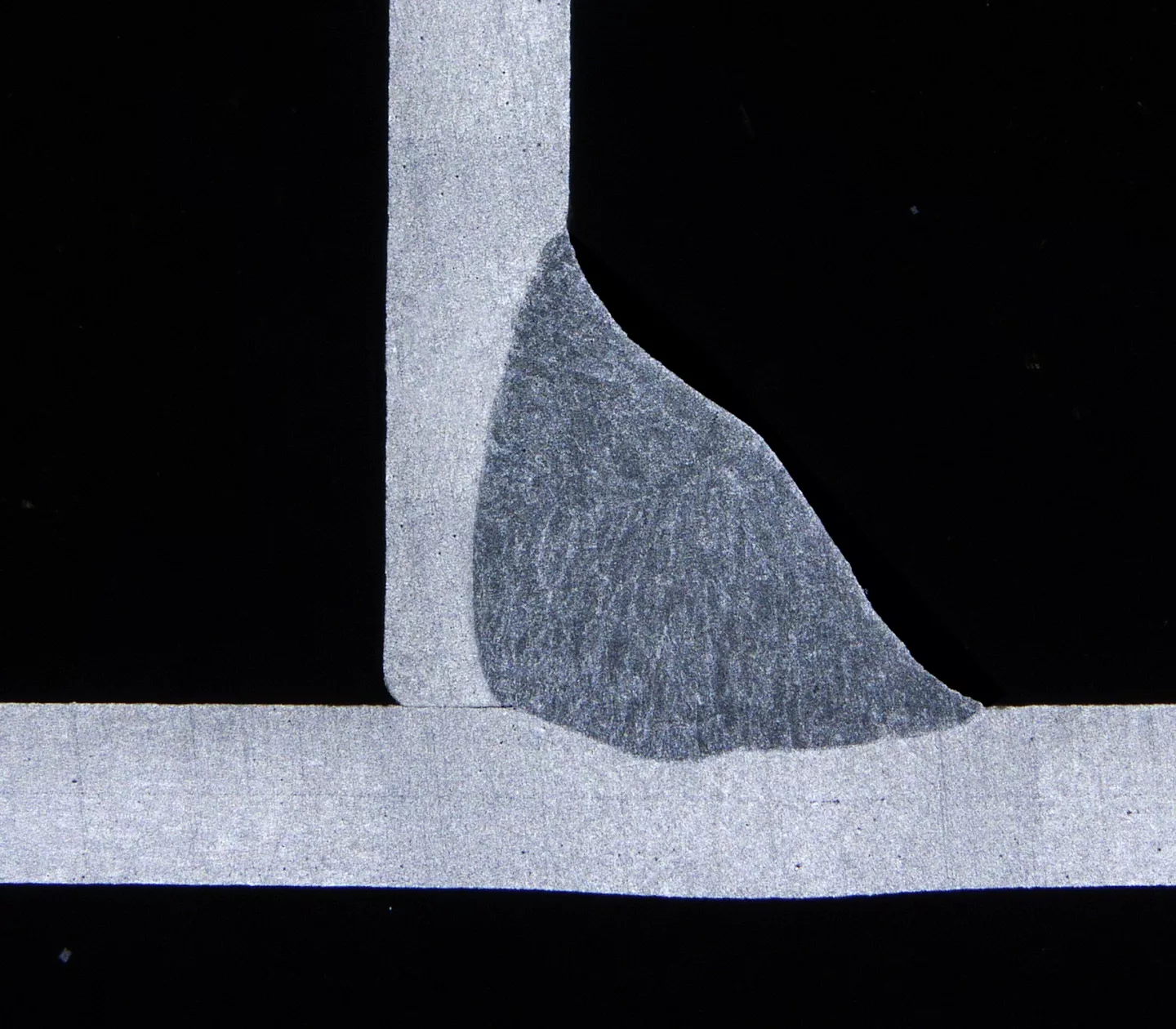

CMT Cladding: Reducción del 75 % en la dilución

En el caso de la soldadura de recargue convencional, el arco funde excesivamente el material base.

La mezcla con el material de aporte reduce la resistencia a la corrosión por gas caliente de la capa depositada. En cambio, el proceso CMT funde en menor medida los materiales base debido al bajo aporte térmico. Como resultado, los materiales base y de aporte se mezclan metalúrgicamente hasta un 75 % menos, lo que ahorra costes durante la soldadura de recargue.

+ 50 % velocidad de soldadura

+ 50 % velocidad de soldadura

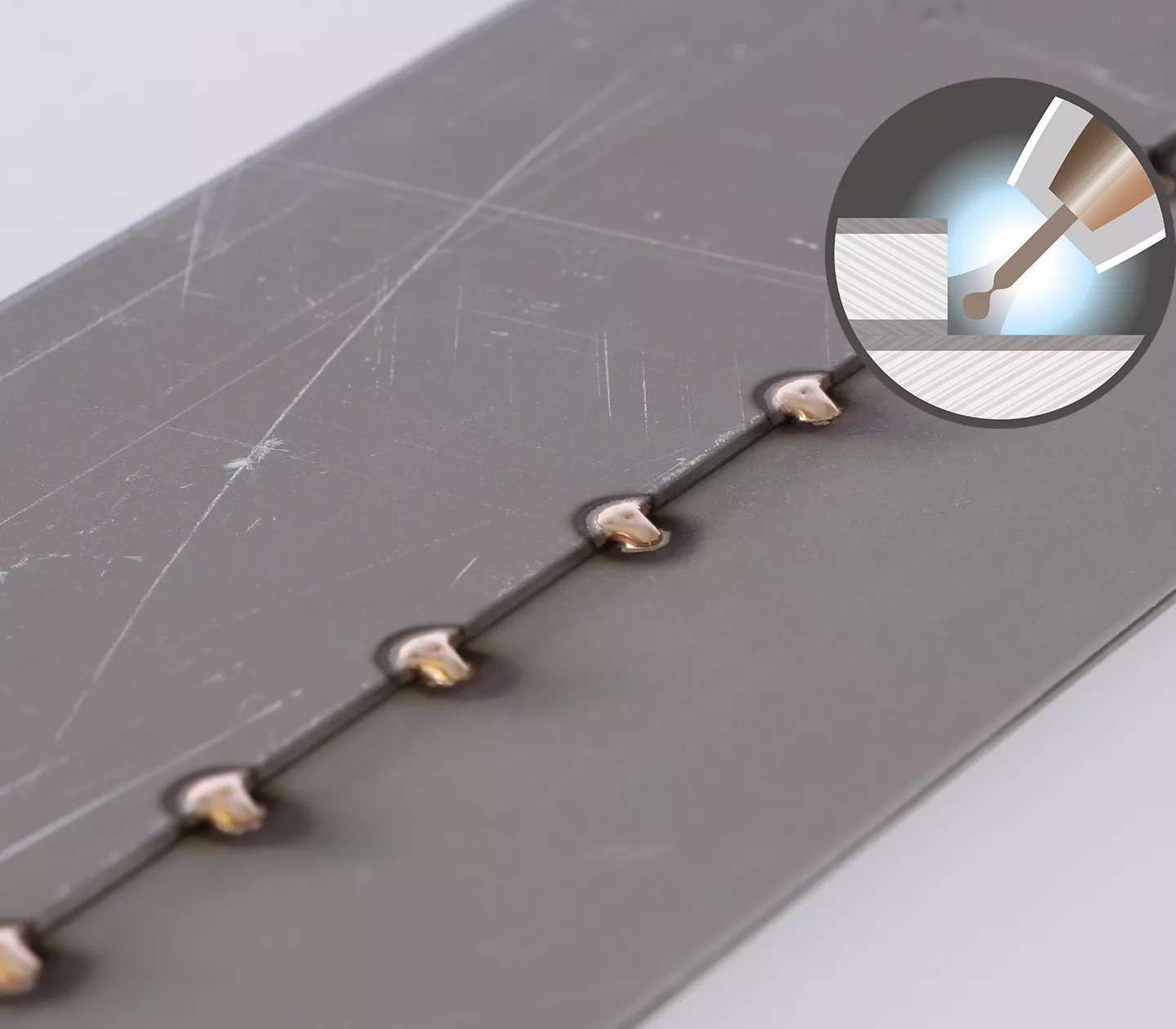

CMT Cycle Step

Control total: se pueden aplicar puntos del tamaño que desee y reproducirlos fielmente, lo que supone un nivel de control del proceso de soldadura jamás visto antes.

Aplicaciones típicas

- Cordones visibles con acabado definido

- Soldadura de chapas finas con tolerancias

- Soldaduras de recargue de precisión

- Aplicaciones de soldadura aditiva

- Apoyo para procesos de unión a través de gaps definidos (puntos de distancia)

- Puntos de sujeción para uniones adhesivadas

- Soldadura en cualquier posición

Además, con Cycle Step el aporte térmico es mínimo y se puede controlar bien, lo que posibilita ensamblar incluso las chapas más finas y resulta especialmente útil en los trabajos de soldadura en posición con tolerancias. Los ciclos de soldadura definidos facilitan además la consecución de cordones con un aspecto impecable, con un acabado claro, sin resaltes ni proyecciones. Por todo ello, Cycle Step es la opción ideal para cordones visibles, que deben satisfacer requisitos de máxima calidad.

Las diferencias

- La soldadura por puntos es un proceso basado en la gestión del tiempo, con unos tiempos de soldadura y de pausa definidos.

- CMT Cycle Step es un proceso basado en el número de gotas: es decir, el número de ciclos define el tiempo de soldadura, seguido del tiempo de pausa. También es posible definir los ciclos de intervalo.

Desde el cambio del proceso MAG estándar a CMT, apenas hay que eliminar proyecciones, por lo que mis empleados pueden centrarse por completo en lo que es importante para nuestros clientes de la industria del automóvil: la calidad del cordón de soldadura.

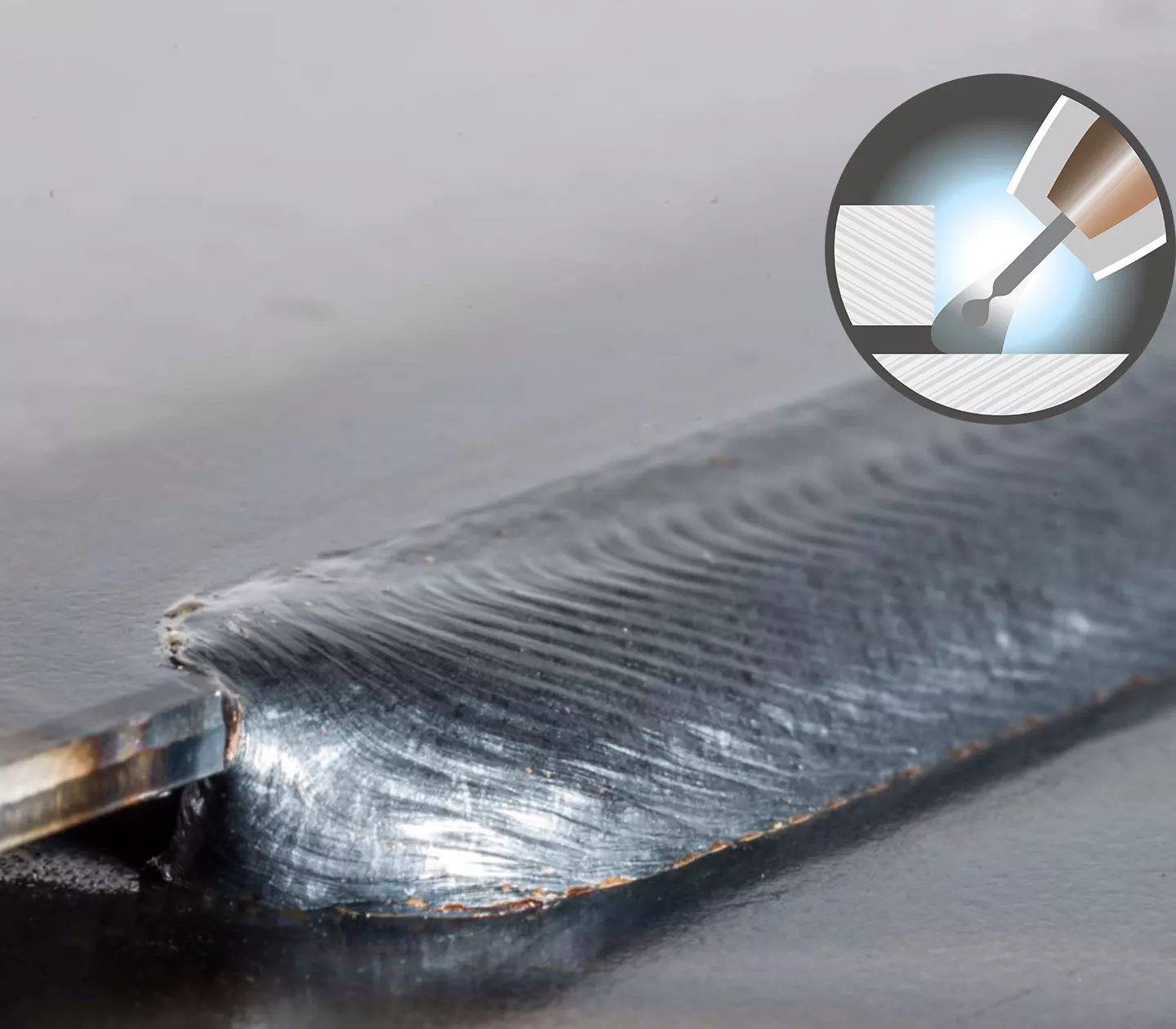

Soldadura de aluminio con CMT

Una inversión que merece la pena

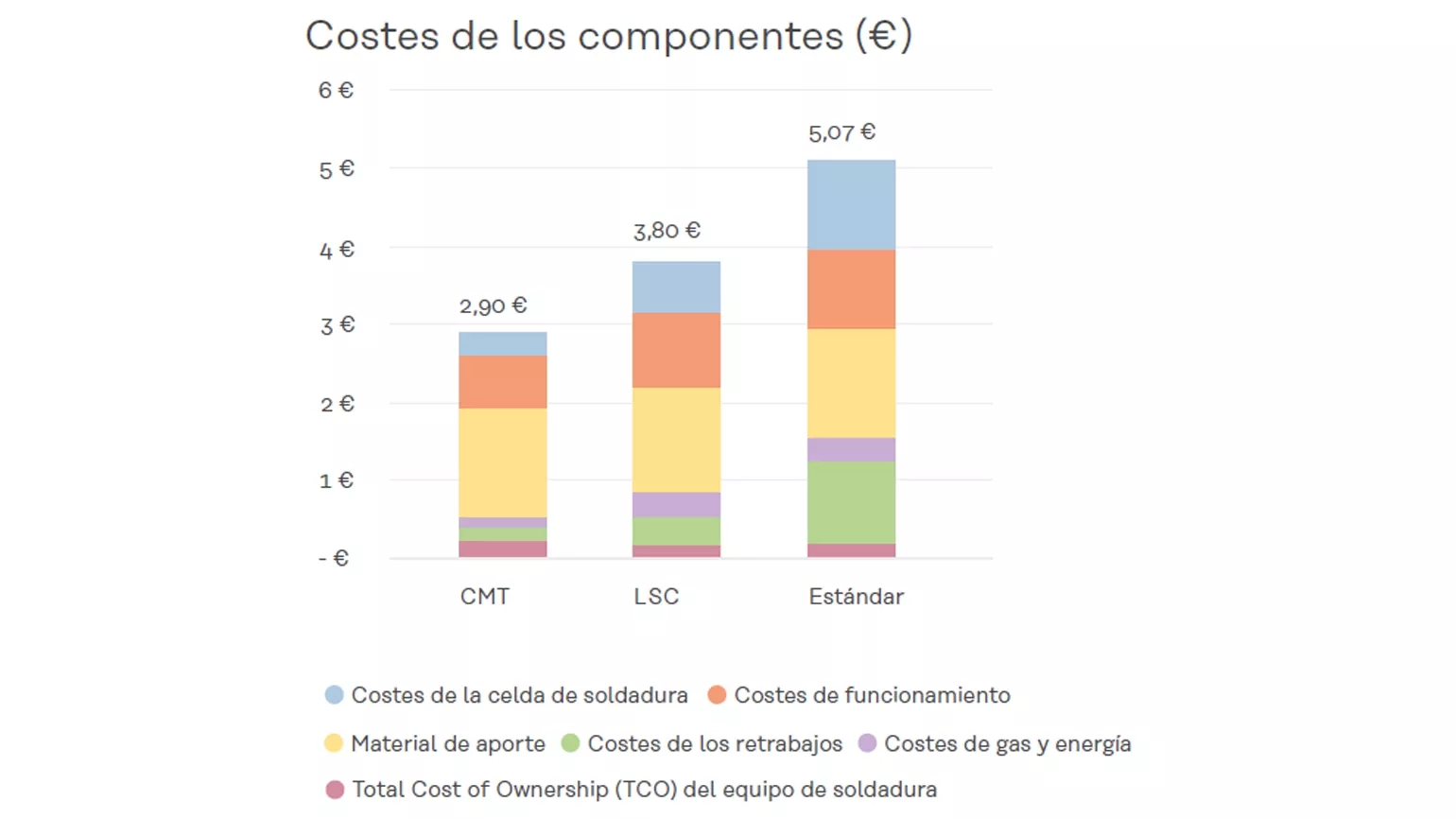

En un cálculo en función de cada componente individual, se observa un ahorro de hasta un 43 %.* Esto significa que los mayores costes de inversión de CMT se amortizan en muy poco tiempo.

* Basado en el Welding Package Standard

Posibilidad de soldar chapas finas (≤ 1 mm) de aluminio.

El bajo aporte térmico del proceso permite prescindir de un soporte de baño sin que el cordón de soldadura se caiga.

Ventajas

/ Menor inversión en celdas de soldadura: mejor aprovechamiento y vida útil de las celdas gracias a una mayor velocidad de soldadura

/ Menos retrabajos y componentes rechazados gracias a la estabilidad del proceso y a la reducción de la formación de proyecciones

/ Trabajos de mantenimiento más cortos debido a la reducción de la suciedad producida por las proyecciones

/ Menores costes de gas debido al menor tiempo de soldadura

CMT permite mayores velocidades de soldadura en uniones de chapas finas de aluminio

Conservación de recursos

El proceso, controlado con precisión, permite reducir las proyecciones y, por tanto, los retrabajos. Como consecuencia, disminuyen las horas de trabajo de los empleados.

Ahorro de material

CMT reduce significativamente el gasto de consumibles y los componentes rechazados, lo que tiene como resultado directo un mayor potencial de ahorro.