TPS/i Robotics

Effizienz und Präzision

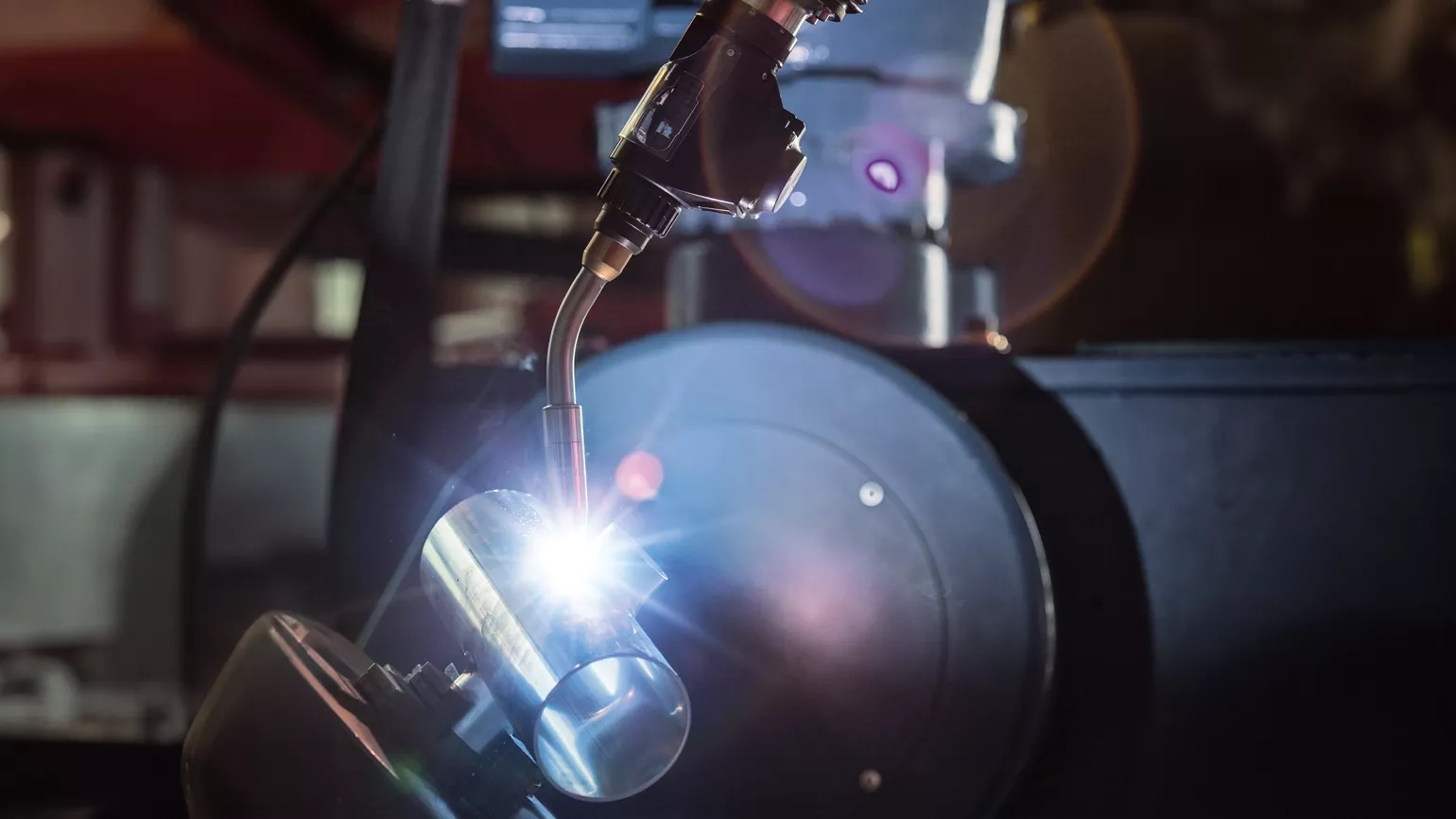

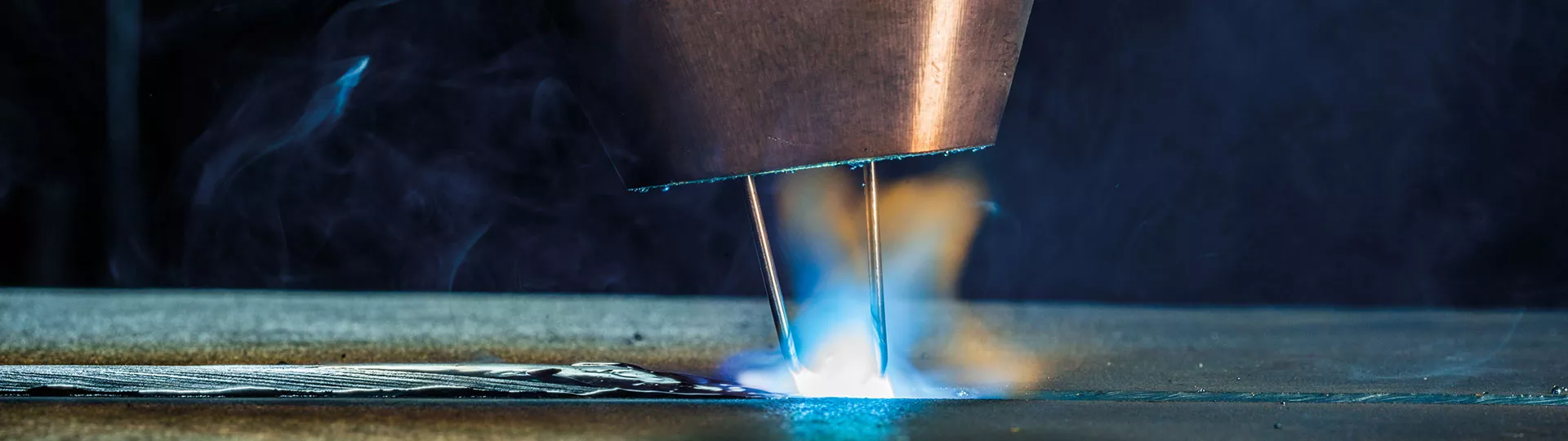

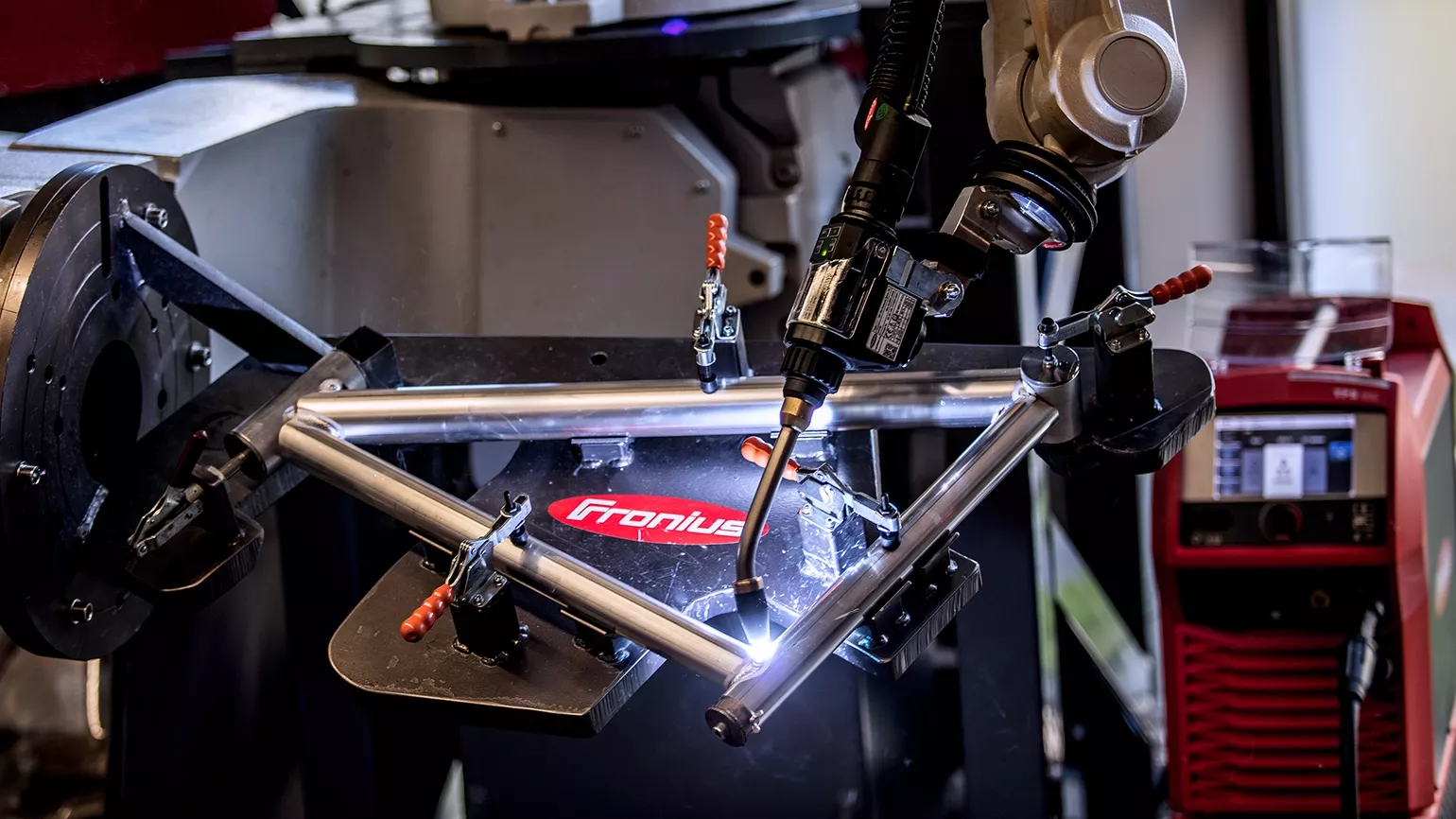

Roboterschweißen: Wo Innovation und Spitzenleistung verschmelzen

Innovationskraft und Kundennähe auf einzigartige Weise kombiniert:

Seit den 1990er Jahren

revolutionieren wir die Branche mit wegweisenden Lösungen für robotergestütztes Schweißen.

Indem wir Gutes noch besser machen, entwickeln wir nicht nur Schweißsysteme, sondern schaffen auch Lösungen, die die Möglichkeiten des automatisierten Roboterschweißens erweitern. Dank intelligenter Steuerung und stabilem Lichtbogen erreichen wir eine hohe Qualität der Schweißnaht.

Softwarelösungen für einfachste Integration, sowie Schweißdaten Aufzeichnung und Analyse ergänzen unsere Systeme.

Ihre Vorteile

Transformation für maximale Effizienz

Die Umrüstung eines manuellen Schweißgerätes zu einem Roboter-Schweißsystem erfolgt schnell und einfach. Alle gängigen Standardschnittstellen stehen dabei zur Auswahl.

Überblick über die Produktion

WeldCube als zentrales Tool vernetzt und überwacht alle Schweißgeräte in der Produktion. Eine etwaige Dokumentationspflicht ist damit erfüllt und die bauteilbezogene Auswertung der Prozessdatenerlaubt es, das volle Optimierungspotential in der Produktionslinie auszuschöpfen.

Einfaches Upgrade

Die Funktionalität des Systems kann durch Software-Optionen und Welding Packages schnell erweitert werden.

Schnell einsatzbereit

Die TPS/i ermöglicht eine schnelle und unkomplizierte Kommunikation mit Robotern verschiedener Hersteller, somit ist eine zügige Integration des Schweißsystems gewährleistet.

Allrounder für alle Anwendungen

Unser Schweißsystem ist vielseitig. Ob Aluminium, CrNi oder Stahl, die TPS/i sorgt für optimale Schweißverbindungen. Mit unseren Lösungen bleiben Sie flexibel und bestens gerüstet für zukünftige Herausforderungen. Das Ergebnis: Perfekte Schweißnähte mit hervorragender Unterstützung.Downloads

TPS/i Robotics: Automatisierung leicht gemacht

Herausforderung

ALTEC setzt auf moderne

Fertigungsmethoden und automatisierte Roboterschweißzellen.

2018 wurde ein

Aluminium-Gerüstteil vom manuellen Fertigungsprozess zum Roboterschweißen

überführt, um hohe Schweißgeschwindigkeit und Prozesssicherheit zu

gewährleisten.

Eine bestehende Roboteranlage

wurde aufgrund hoher Ausfallquoten mit neuer Schweißtechnik ausgestattet, um

alle Positionsschweißungen in einem Prozess durchzuführen und eine

herausragende Schweißnahtoptik zu erzielen.

Lösung

An beiden Roboterschweißanlagen kommt die Fronius-Hightech-Schweißgeräteplattform TPS 320i zum Einsatz. Ausgerüstet sind beide Stromquellen zusätzlich mit der kompletten CMT-Hardware.

Produkte im Einsatz

TPS 320i CMT

Systemlösungen

Die TPS/i gehört zu den modernsten Schweißgeräten und erfüllt mit ihrer enormen Leistungsfähigkeit bis zu 600 A höchste Ansprüche für Stahl-, Edelstahl- und Aluminiumanwendungen. Der modulare Aufbau der Geräteplattform ermöglicht eine ideale Eingliederung in unterschiedliche Roboterschweißsysteme. Durch den Aufbau des Systems können kundenindividuelle Anpassungen vorgenommen werden, darunter sowohl Push- als auch PushPull-Systeme.100 % kompatibel mit unseren Welding Packages

Dank der modularen Welding Packages können individuelle Lösungen schnell und effizient entwickelt werden. Die TPS/i kann flexibel an die spezifischen schweißtechnischen Anforderungen angepasst werden. Als Basispakete stehen der Standard oder Puls-Prozess zur Verfügung. Für besonders anspruchsvolle Schweißaufgaben gibt es weiterführende Welding Packages wie LSC, PMC oder CMT. Durch das optimale Zusammenspiel der Schweißprozesse und der intelligenten Stabilisatoren für Einbrand und Lichtbogen-Länge kann schneller und in hoher Qualität produziert werden, wodurch der Ausschuss auf ein Minimum reduziert wird.

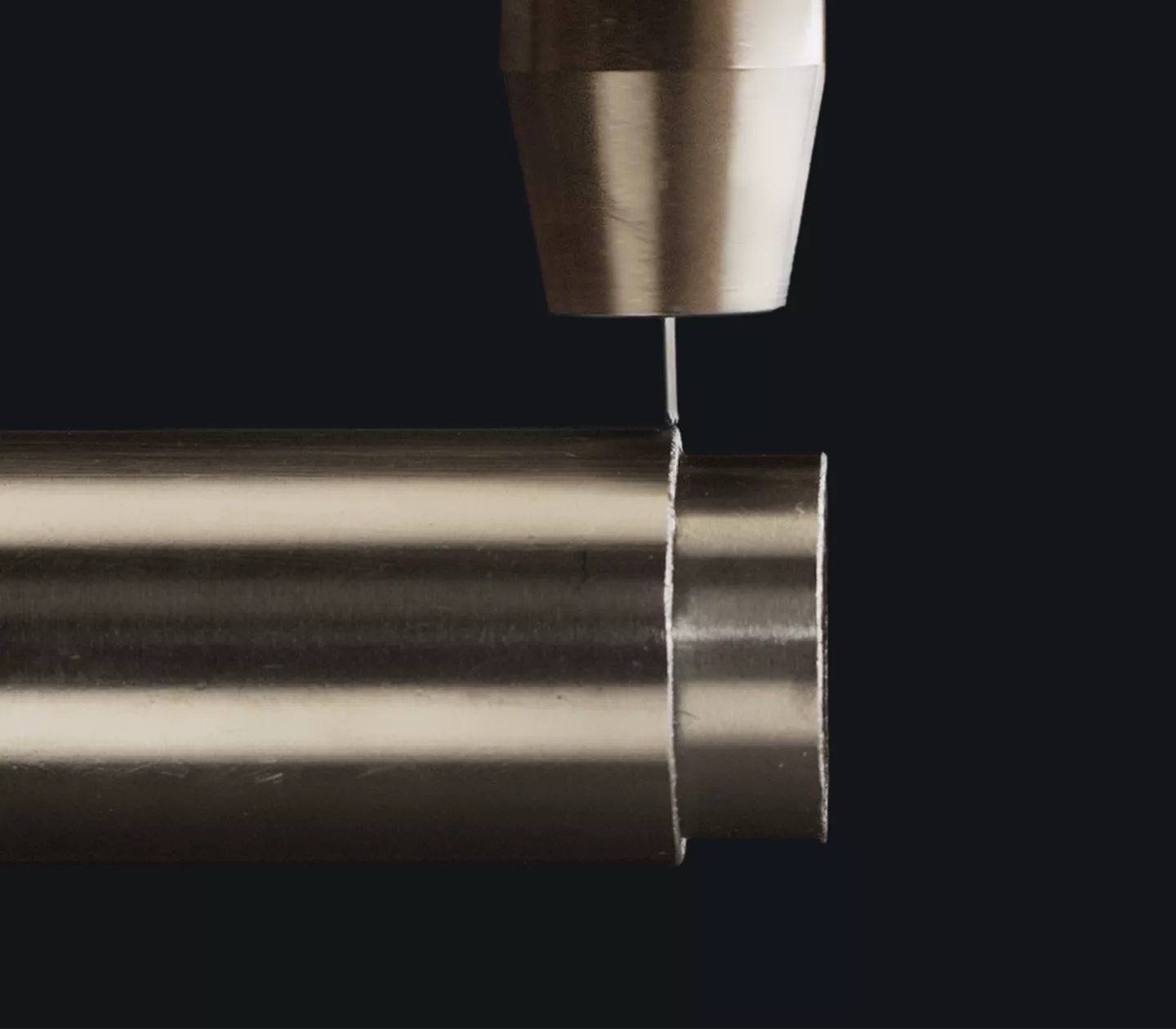

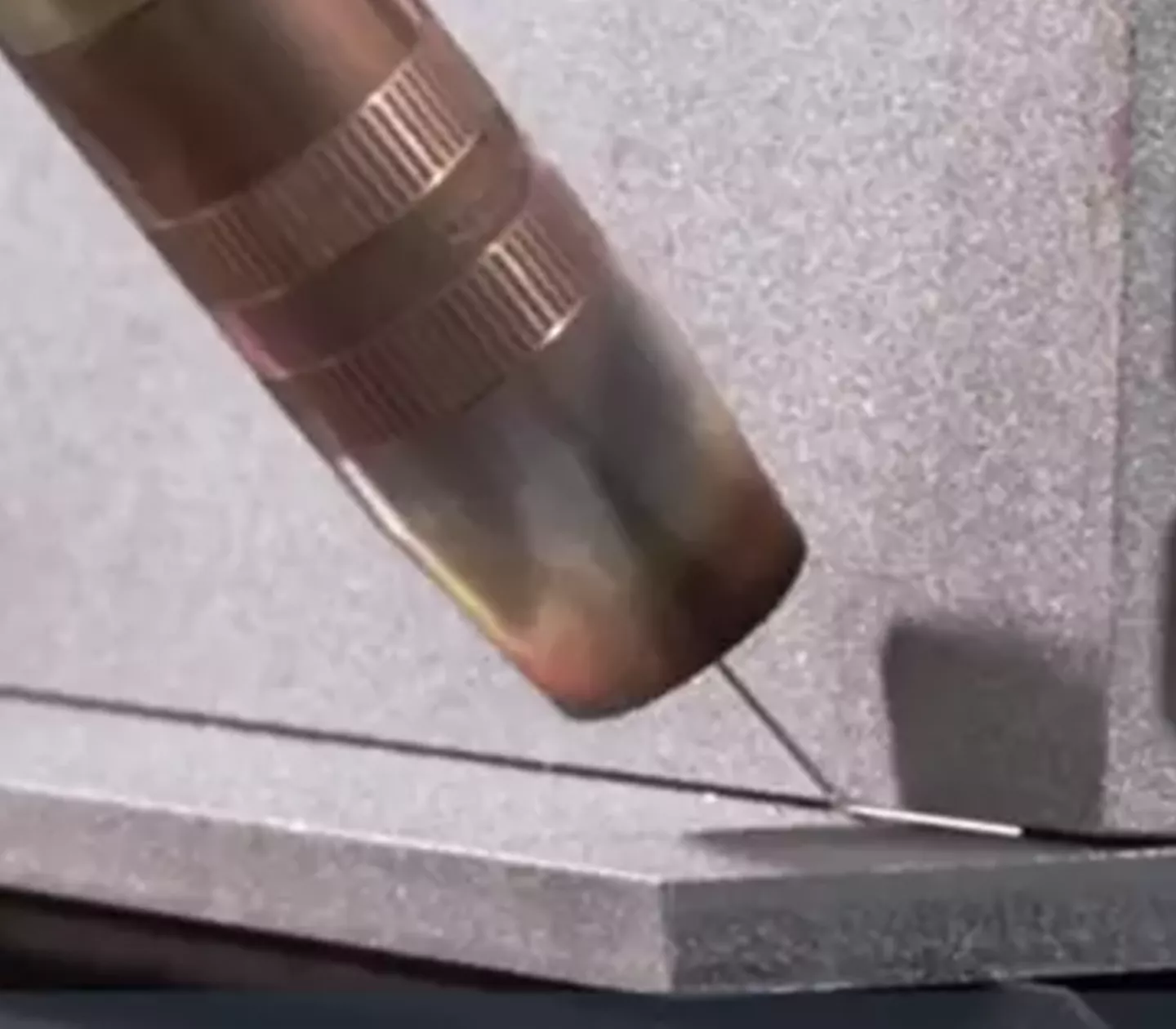

Der stabile Lichtbogen mit reversierender Drahtbewegung CMT

Cold Metal Transfer: Die hochspezifische Art der Tropfenablöse minimiert den Wärmeeintrag. Die reversierenden Drahtbewegungen sorgen außerdem für eine geringe Spritzerbildung.

Der optimierte Impulslichtbogen PMC

Pulse Multi Control steht mit seiner optimierten Pulscharakteristik für qualitativ hochwertige Schweißnähte bei gleichzeitig hohen Schweißgeschwindigkeiten.

Der modifizierte Kurzlichtbogen LSC

Low Spatter Control: Die sanfte Wiederzündung stellt einen wesentlichen Unterschied zum Standardkurzlichtbogen dar. Hier wird der Kurzschluss auf niedrigem Stromniveau aufgelöst.

Schneller und genauer Schweißen mit Assistenzsystemen

WireSense

Reduziert zeitintensive Nacharbeit: Die Drahtelektroden vermessen Bauteilabweichungen wie variierende Spalte oder Spanntoleranzen und übermitteln die Werte an den Roboter.TeachMode

Für die effiziente Programmierung von Schweißnahtpositionen am Roboter: Der Draht wird vor einer Kollision mit dem Bauteil zurückgezogen und somit ein Verbiegen des Drahtes verhindert. Das eingestellte Stickout bleibt dabei immer gleich.SeamTracking

Gleicht während Schweißvorganges Spann- und Bauteiltoleranzen aus und verhindert so Schweißfehler sowie unnötigen Ausschuss.TouchSense

Entwickelt für das Schweißen von Kehlnähten und angearbeiteten Stumpfnähten; Draht oder Gasdüse tastet das Bauteil genau ab und überträgt Start- und Endposition an den Roboter, der die exakte Nahtbahn berechnet.

ShortCircuitDetection

Das Schweißsystem erkennt Ansammlungen von Schweißspritzern innerhalb der Gasdüse. Reinigungsroutinen können optimiert und die Prozesssicherheit kann erhöht werden.

Slaghammer

Sicherer und sauberer Schweißstart: Dafür wird vor dem Schweißen Schlacke, die sich bei vorherigen Schweißungen gebildet hat, durch reversierende Drahtbewegungen abgeschlagen.

SFI – Spatter free ignition

Die spritzerfreie Zündung mit SFI ermöglicht eine sowohl sichere als auch saubere Zündung.

Softwarelösungen für die TPS/i Robotics

Central User Management

Central User Management ermöglicht eine einfache und schnelle Benutzerverwaltung, die eine separate Einrichtung direkt an den Geräten ersetzt und somit zu einer hohen Zeitersparnis führt. Benutzerrechte können so unkompliziert automatisch auf neue Geräte übertragen werden.WeldConnect App

Mit WeldConnect findet jeder Schweißer bequem die passenden Parameter für seine manuelle Schweißaufgabe. Die App unterstützt ihn Schritt für Schritt bei der Ermittlung der richtigen Einstellungen und ermöglicht eine drahtlose Übertragung der gespeicherten Parameter an das verbundene Schweißgerät. Zudem lassen sich mit der App die Bauteilartikel, -serien und Schweißnahtnummern für die bauteilbezogene Datendokumentation scannen und mit NFC-fähigen Handys die Benutzeridentifikation durchführen.