CMT

Cold Metal Transfer

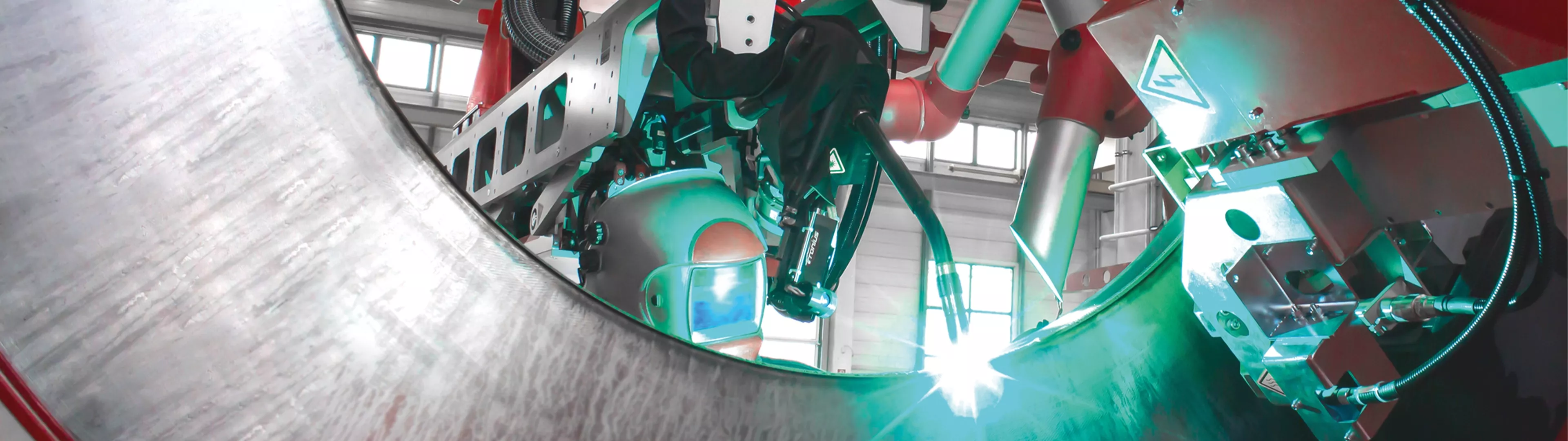

CMT Schweißprozess: Die fortschrittlichste Art der Tropfenablöse

Mit Höchstgeschwindigkeit und geringem Wärmeeintrag nahezu spritzerlos schweißen

Wo früher geklebt oder gelötet wurde, kann mit CMT (Cold Metal Transfer) geschweißt werden. Mit der reversierenden Drahtbewegung hat CMT die Schweißtechnik revolutioniert und die Einsatzmöglichkeiten erweitert.

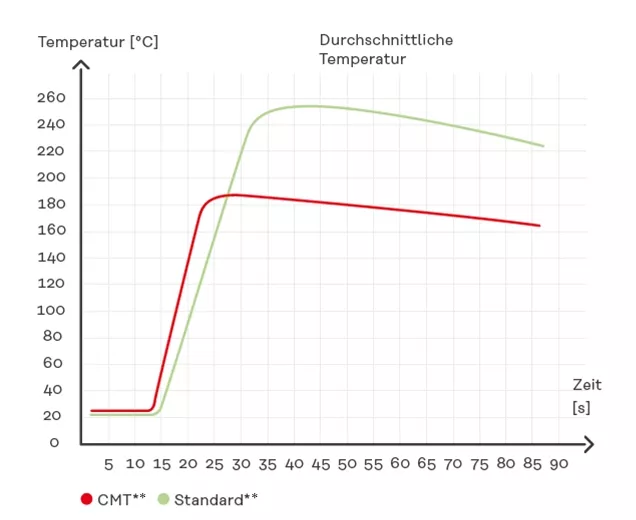

Die Vor-zurück-Bewegung (Reversieren) des Schweißdrahtes – mit bis zu 170 Hertz – ermöglicht einen außergewöhnlich stabilen Lichtbogen. Dadurch lassen sich eine 33 % geringere Wärmeeinbringung und eine fast doppelt so hohe Schweißgeschwindigkeit im Vergleich zum herkömmlichen Kurzlichtbogen realisieren.

Ihre Vorteile

Weniger Nacharbeit

/ 99 % weniger Spritzer*

/ 33 % geringere Wärmeeinbringung verringert den Verzug

/ Perfekte Zündung (SFI - Spatter-free Ignition)

100 % höhere Geschwindigkeit**

/ Gleicher Einbrand bei hoher Geschwindigkeit

/ Schnelles Fügen im Dünnblechbereich

Stabiler Lichtbogen

/ 100 % CO2-Schweißen

/ Auch bei hochfesten Stählen

/ Unempfindlich gegen äußere Störeinflüsse (Stickout-Änderung, Werkstückoberfläche)*

* Unter Laborbedingungen

** Im Vergleich zum Standard-KurzlichtbogenDownloads

Die CMT Besonderheiten

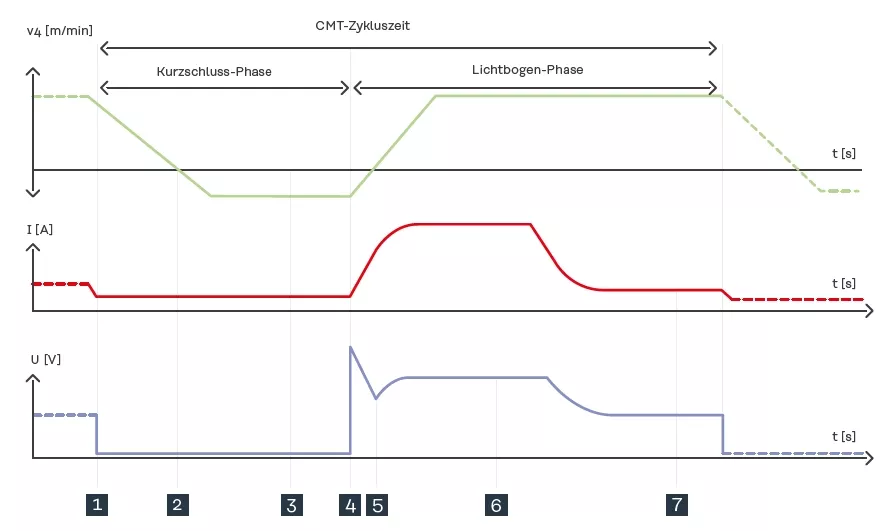

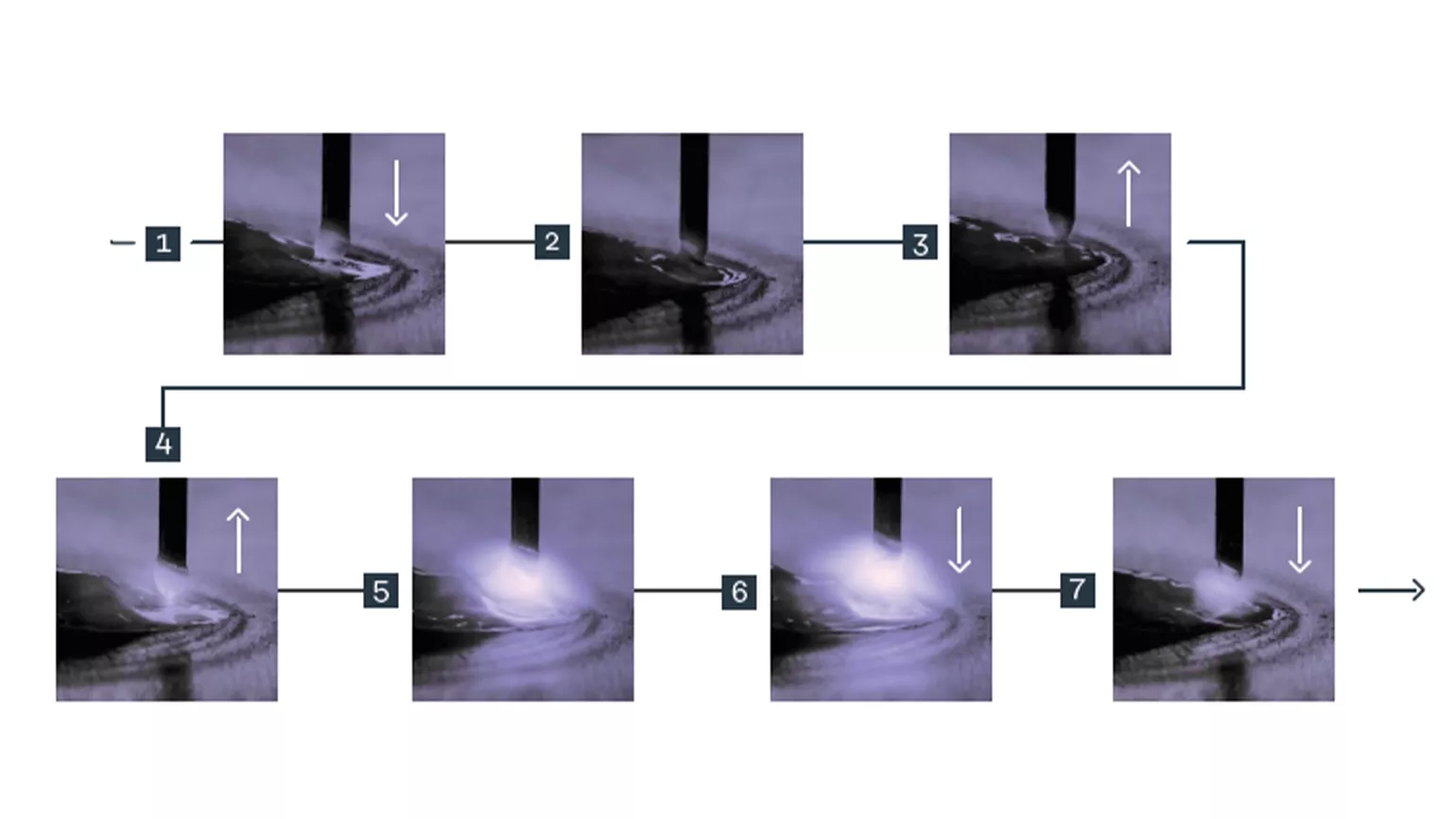

Beim Schweißen bewegt sich der Draht vor- und sobald der Kurzschluss erfolgt, wird er wieder zurückgezogen. Der Lichtbogen selbst bringt dadurch in der Brennphase nur sehr kurz Wärme ein. Das Ergebnis: Ein spritzerfreier Werkstoffübergang. Der Lichtbogen bleibt stabil – unabhängig davon, wie die Oberfläche des Werkstücks beschaffen ist oder wie zügig die Schweißfachkraft arbeitet. Dadurch kann CMT überall und in jeder Position anwenden.

Schweißen muss nicht unweigerlich Schweißspritzer mit sich bringen – und somit zu Nacharbeit führen. Die Drahtrückbewegung des CMT-Prozesses unterstützt die Tropfenablöse während des Kurzschlusses. Dieser geschieht dadurch kontrolliert und der Strom wird gering gehalten. Das Resultat: ein nahezu spritzerfreier Werkstoffübergang.

* Im Vergleich zum Standard-Kurzlichtbogen

Wärmeeinbringung auf niedrigstem Niveau: Sobald der Kurzschluss erfolgt, wird beim CMT-Prozess der Draht wieder zurückgezogen. Dadurch bringt der Lichtbogen nur sehr kurz Wärme ein.

Das Ergebnis: CMT ermöglicht eine kontinuierliche Regulierung des Wärmeeintrags von kalt nach heiß. Außerdem sind höhere Schweißgeschwindigkeiten sowie ein breiterer Anwendungsbereich* bei maximaler Schweißqualität möglich.

* Im Vergleich zum Standard-Kurzlichtbogen

**1,5 mm Stahlblech FW, PB 1,5 mm Stahlblech FW-TJ PB

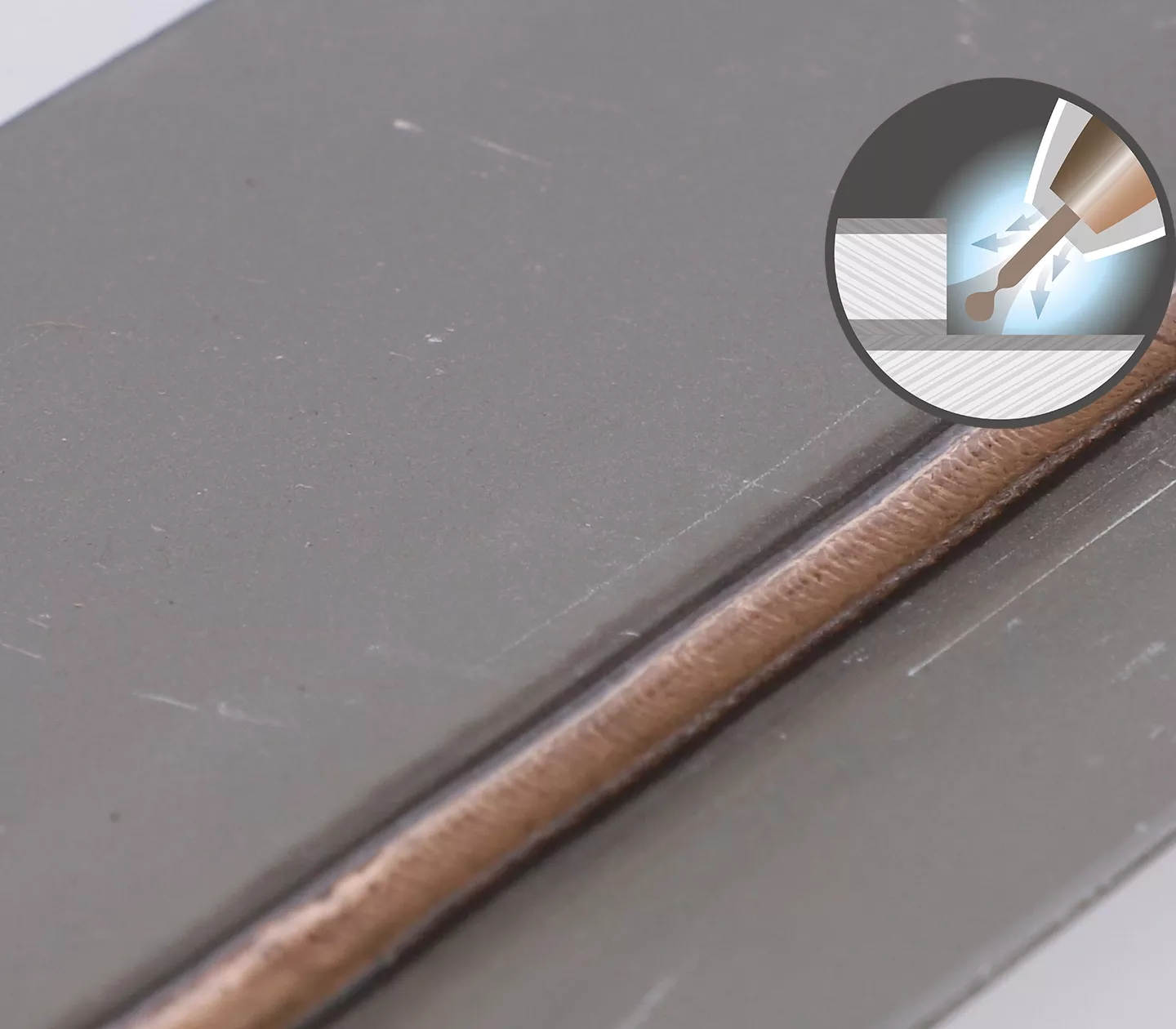

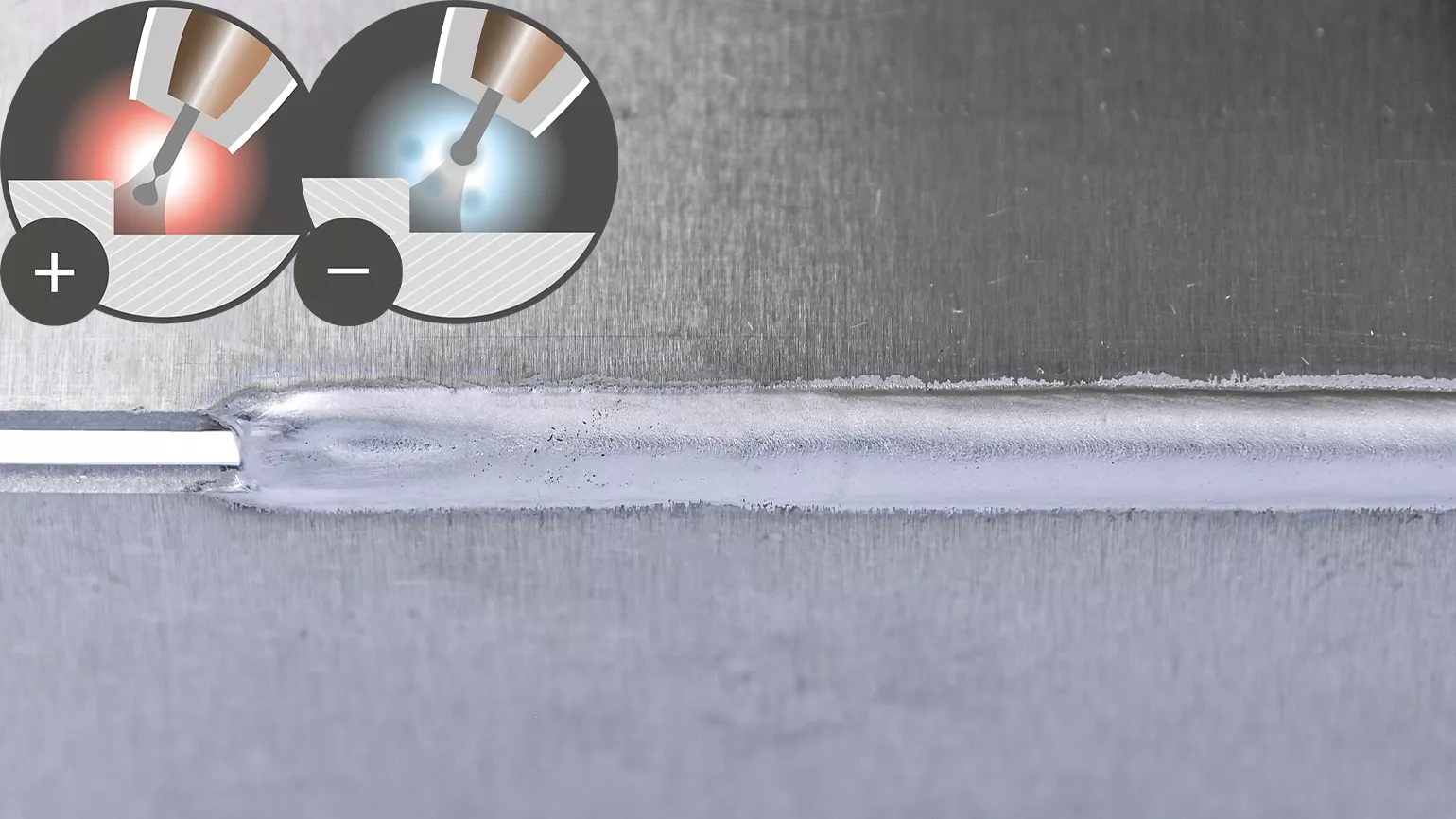

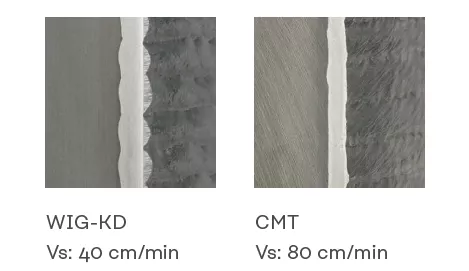

Ergebnis mit Standard-Kurzlichtbogen**

Ergebnis mit CMT bei 2-facher Geschwindigkeit**

* Im Vergleich zum Standard-Kurzlichtbogen

** 1,5 mm Stahlblech FW, PB 1,5 mm Stahlblech FW-TJ PB

Benötigte Hardware für CMT

Anwendungsmöglichkeiten

Der CMT-Prozess basiert auf der fortschrittlichsten Art der Tropfenablöse. Möglich aufgrund einer reversierenden Drahtbewegung.

/ Verbindungsschweißen (CrNi-Anwendungen, Lebensmittelindustrie)

/ Auftragschweißen

/ Rapid Prototyping und Fronius Additive

/ Löten – speziell mit hohen Anforderungen an Geschwindigkeit und Prozessstabilität

/ 100 % CO2-Schweißen auf Stahl

/ Wurzelschweißungen

/ Dünn- und Mittelblechbereich

/ Sonderverbindungen wie z. B. Kupfer, Stahl-Aluminium, Titan

Mit dem CMT-Schweißverfahren sparen wir jährlich einige hundert Stunden an manueller Zusatzarbeit. Das wirkt sich auch positiv auf unsere betriebswirtschaftliche Bilanz aus.

CMT - Charakteristiken

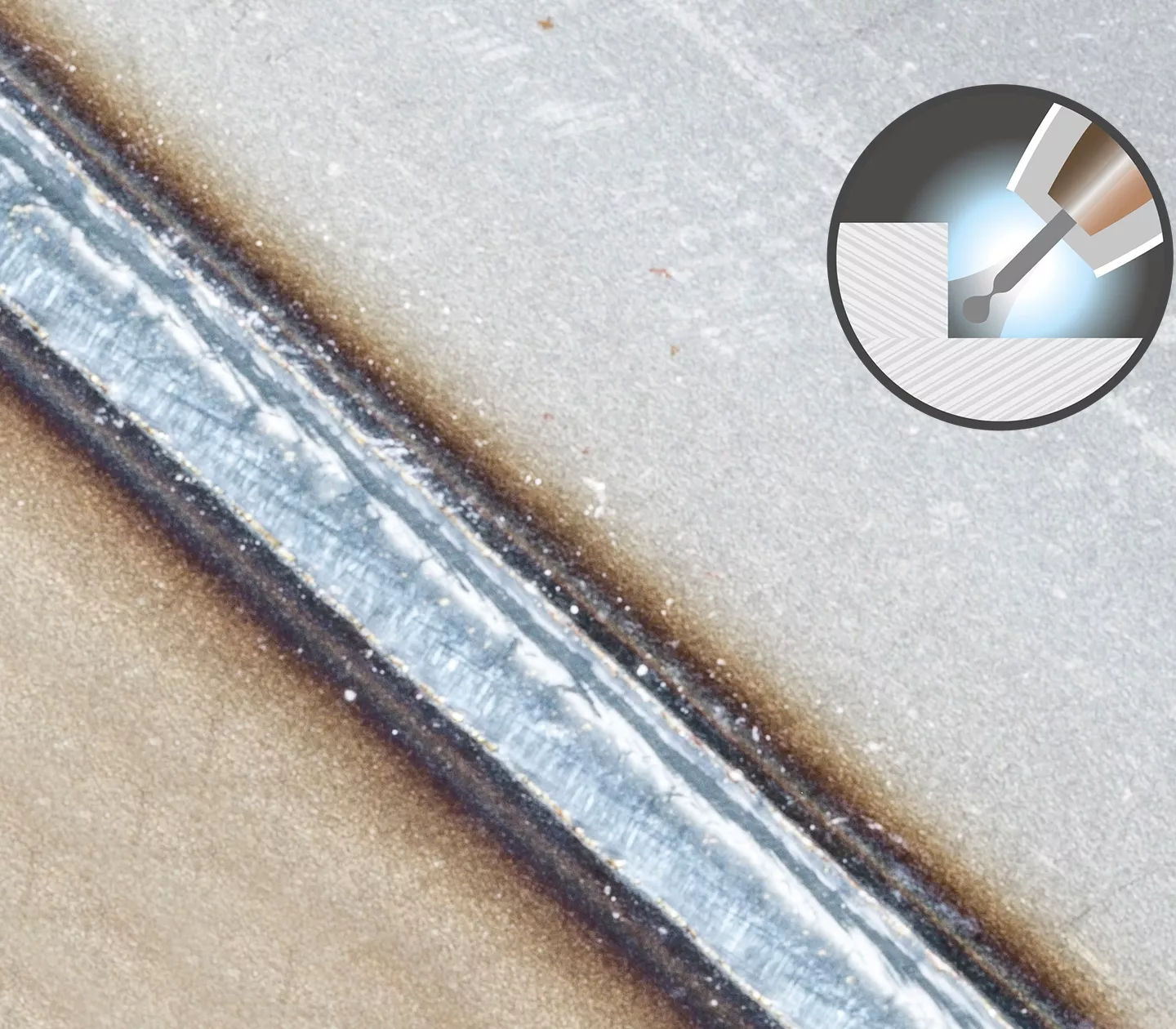

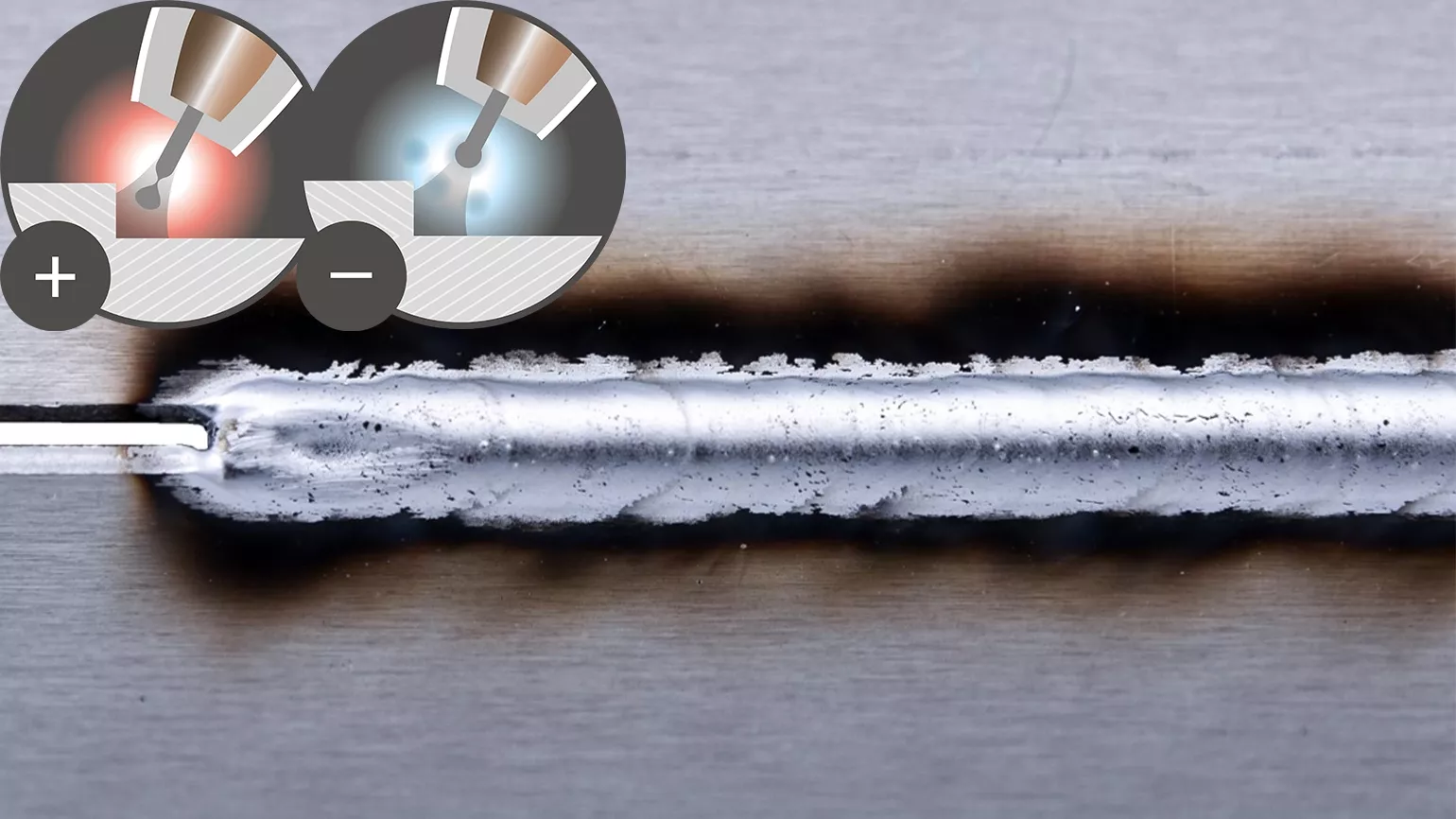

CMT AC

Umpolung der Drahtelektrode

Bemerkenswert geringer Wärmeeintrag bei gleichbleibender Abschmelzleistung: Das schafft der CMT-AC-Prozess durch die reversierende Drahtbewegung und Umpolung der Drahtelektrode. Mit hilfe der Korrekturparameter lassen sich der Positiv- und Negativanteil einfach anpassen, sodass eine äußerst präzise Steuerungdes Wärmeeintrags möglich wird.

CMT AC ist auf der iWave AC/DC mit Multiprozess Pro erhältlich.

Die Vorteile

/ CMT AC ist der Prozess mit dem geringsten Wärmeeintrag

/ Sehr gute Spaltüberbrückung

/ Perfekt geeignet für additives Schweißen

/ Höchst kontrollierbarer Wärmeeintrag, speziell für additive Fertigungsprozesse

/ Glänzende Schweißnähte durch reduzierte Magnesium-Oxide (für AlMg-Drähte)

/ Prozess mit den geringsten Schweißrauchemissionen

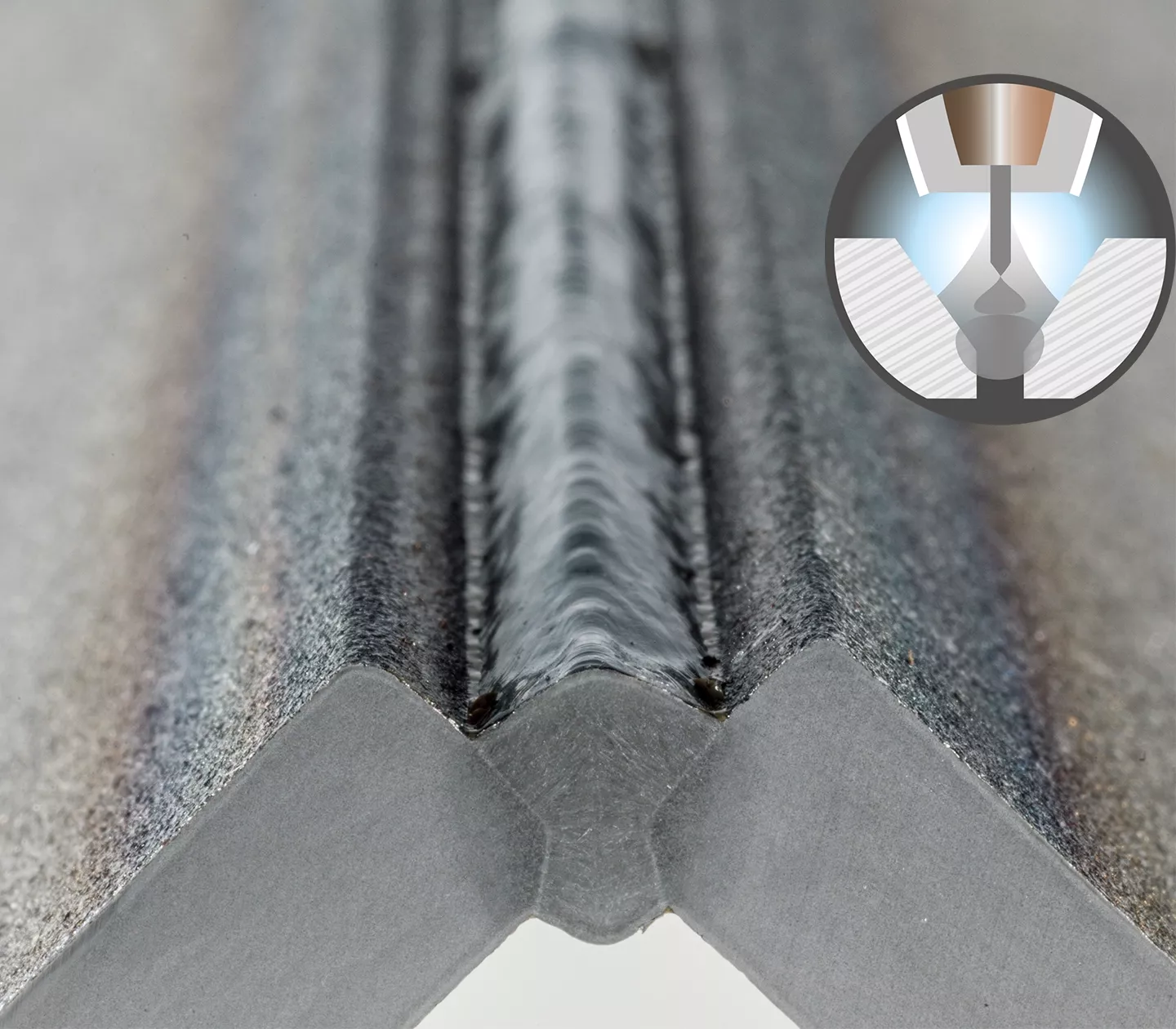

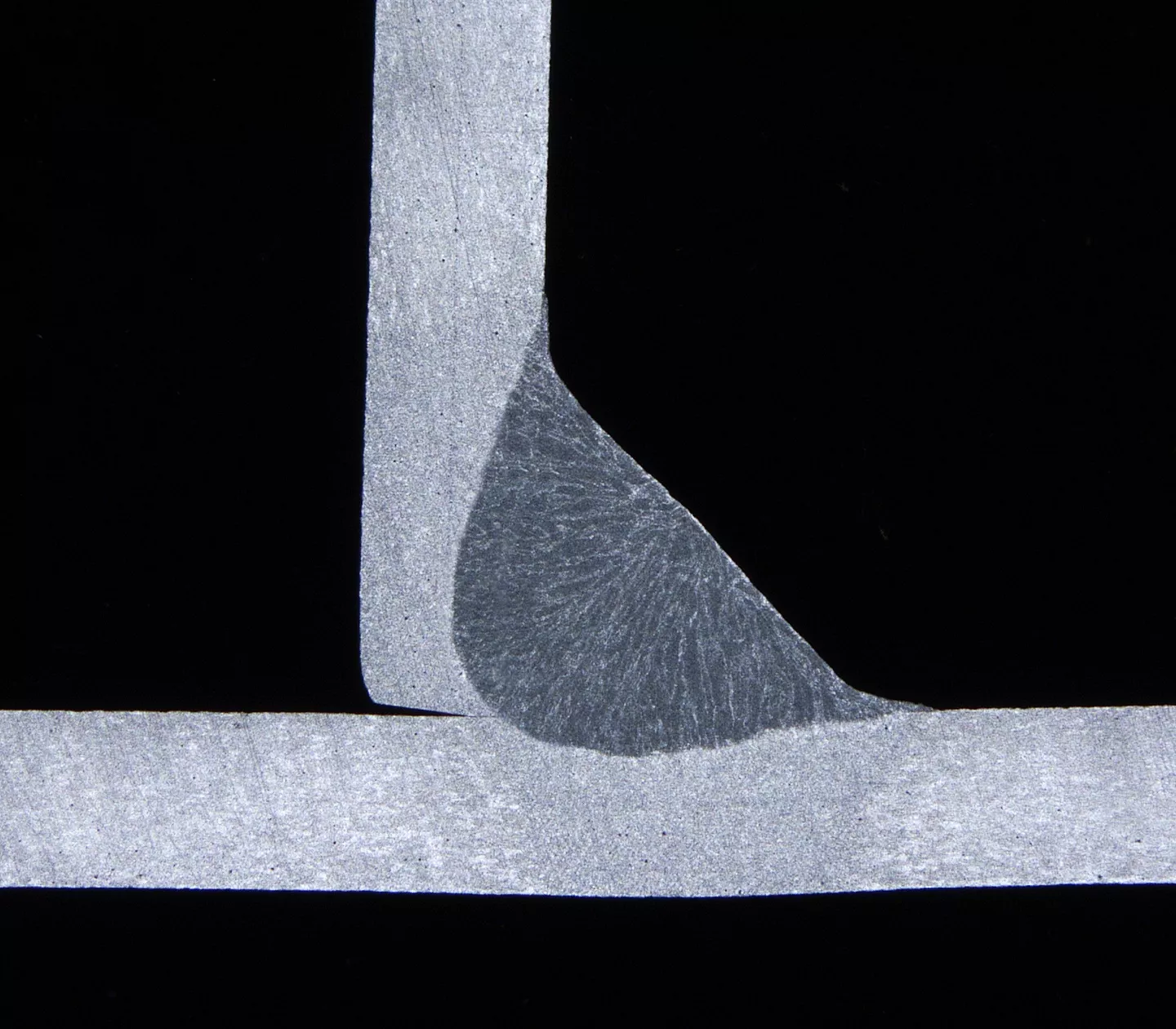

CMT Cladding: 75% weniger Aufmischung von Grund- und Zusatzmaterial

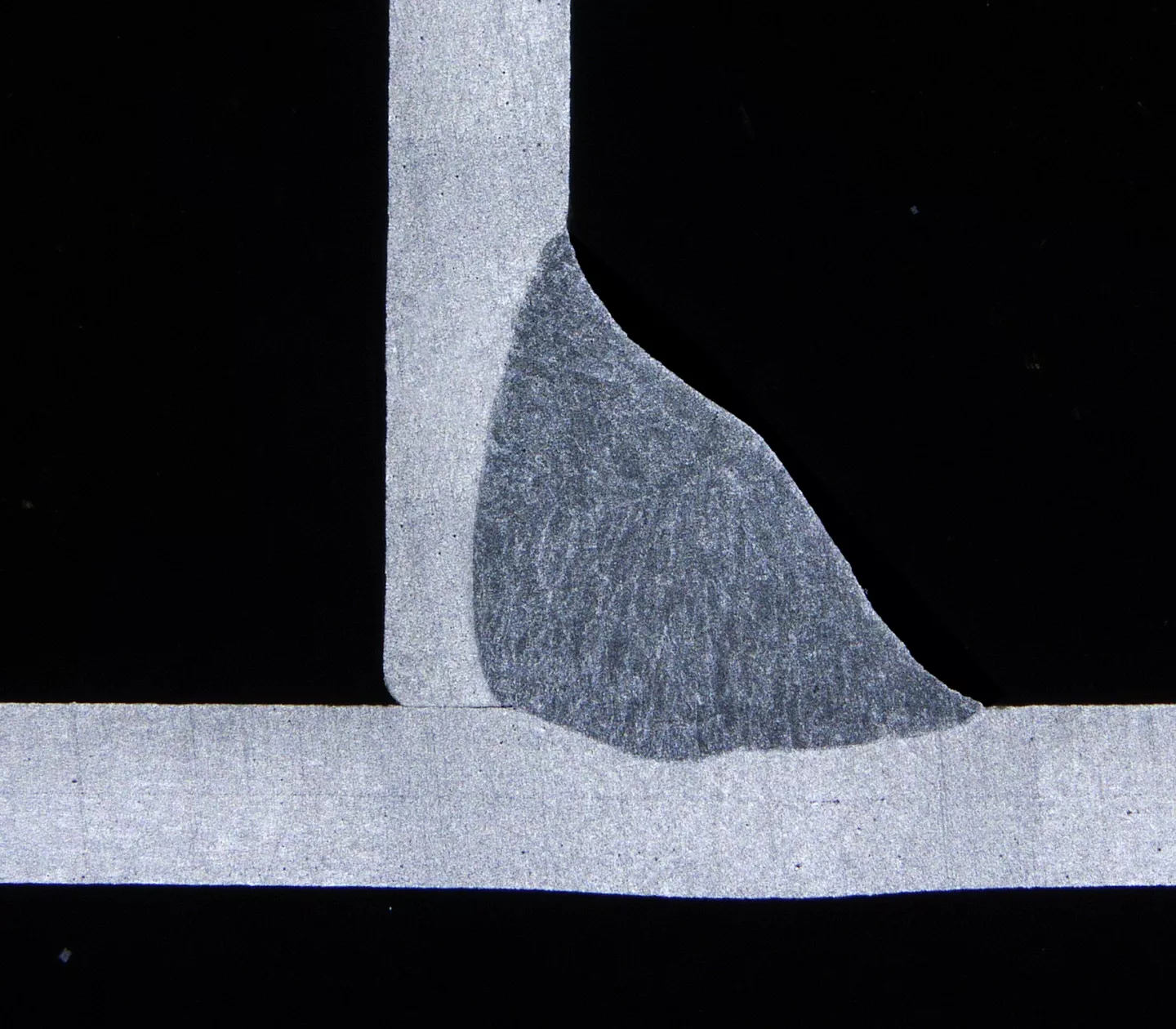

Beim konventionellen Auftragschweißen schmilzt der Lichtbogen den Grundwerkstoff relativ stark auf.

Aufmischung sowie die Vermischung mit dem Schweißzusatzwerkstoff reduzieren die Heißgas-Korrosionsbeständigkeit der aufgetragenen Schicht. Hingegen werden beim CMT-Verfahren durch den geringeren Wärmeeintrag die Grundwerkstoffe weniger stark aufgeschmolzen. Dadurch vermischen sich Basis- und Auftragwerkstoff metallurgisch um bis zu 75 % weniger – das spart Kosten beim Auftragschweißen.

+ 50 % Schweißgeschwidigkeit

+ 50 % Schweißgeschwidigkeit

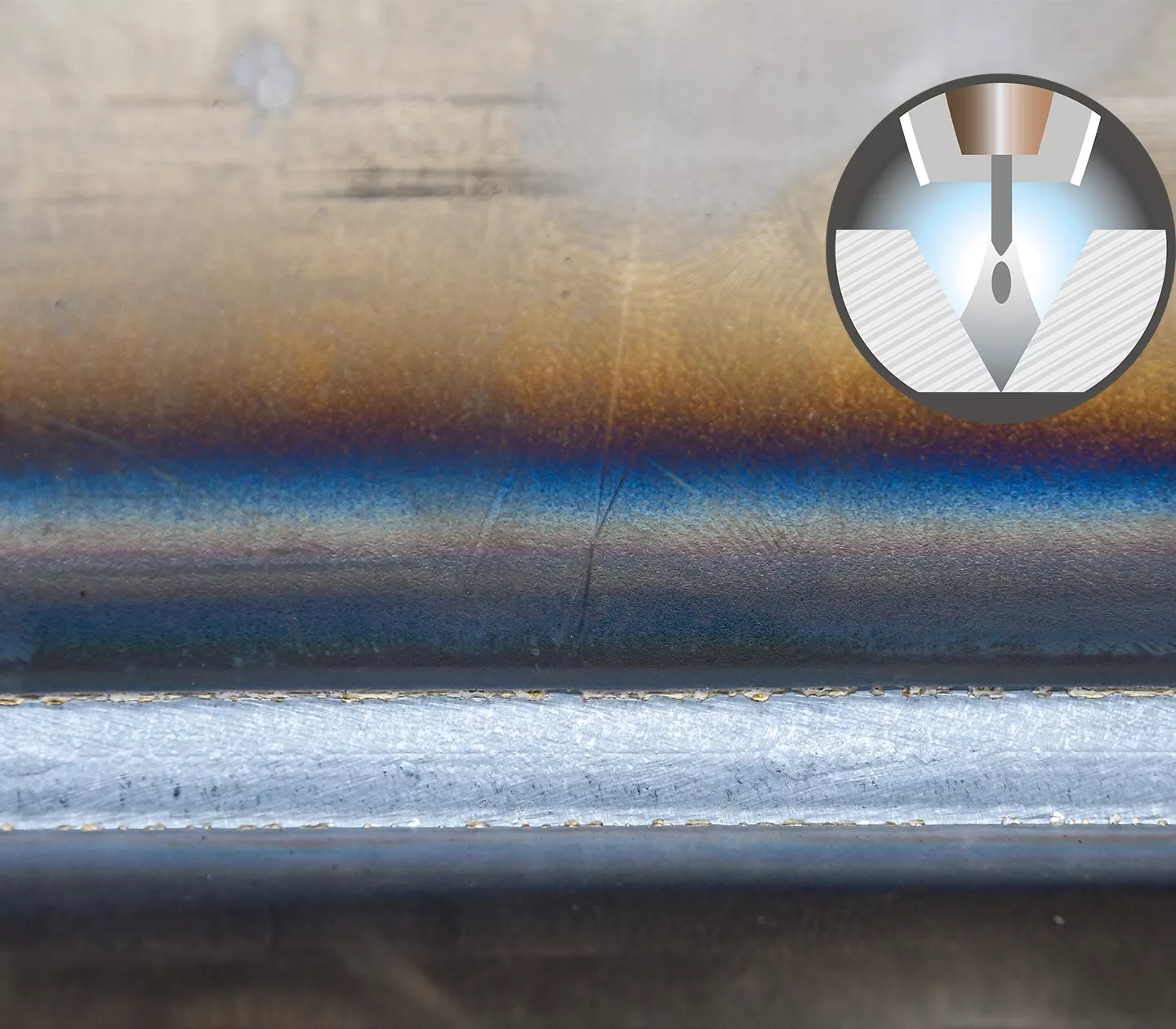

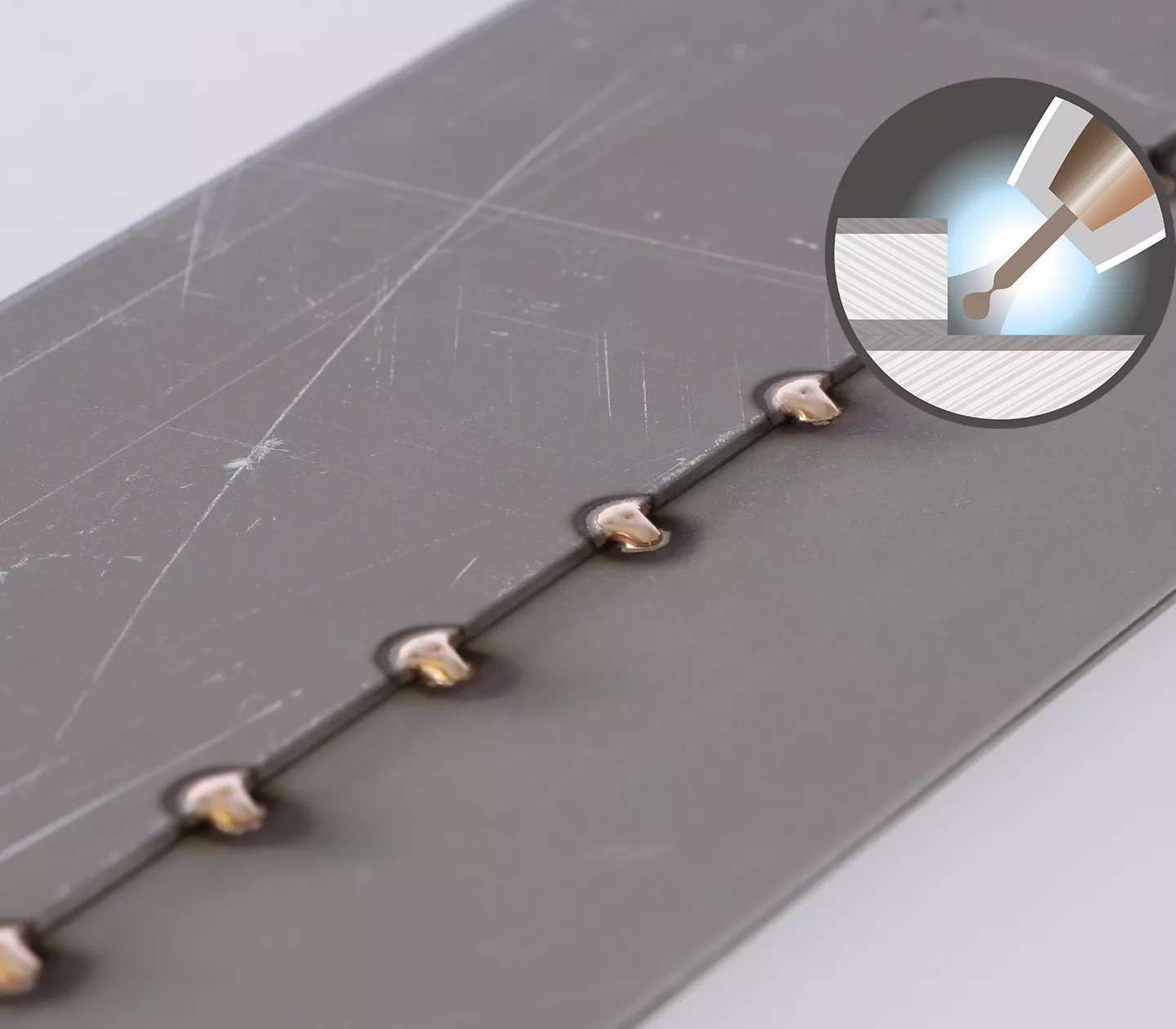

CMT Cycle Step

Die Schweißfachkraft kann damit Punkte in beliebiger Größe herstellen und präzise reproduzieren – ein völlig neues Level an Kontrolle über den Schweißprozess.

Typische Anwendungsmöglichkeiten

- Sichtnähte mit definierter Nahtschuppung

- Schweißen von dünnen Blechen mit Toleranzen

- Feine Auftragschweißungen

- Additive Schweißanwendungen

- Unterstützung bei Klebeverfahren durchdefinierte Abstände (Distanzpunkte)

- Haltepunkte für Klebeverbindungen

- Schweißen in jeder Position

Auch die Wärmeeinbringung ist bei Cycle Step minimal und lässt sich gut kontrollieren. Das erlaubt es, selbst dünnste Bleche miteinander zu verbinden und ist besonders beim Positionsschweißen mit Spalttoleranzen hilfreich. Die definierten Schweißzyklen sorgen zudem für optisch einwandfreie Nähte mit einer deutlichen Schuppung, ohne Überhöhung der Spritzer. Damit ist Cycle Step ideal für hochwertige Sichtnähte geeignet.

Die Unterschiede

- Intervallschweißen ist ein zeitbasierter Prozess mit einer definierten Schweißzeit und einer definierten Pausenzeit.

- CMT Cycle Step ist ein auf Tropfen-Anzahl basieren der Prozess – die Anzahl der Zyklen definiert die Schweißzeit, gefolgt von der Pausenzeit. Darüber hinaus können auch die Intervall-Zyklen definiert werden.

Seit dieser Umstellung auf vom Standard MAG Prozess auf CMT müssen kaum Spritzer entfernt werden, sodass sich meine Mitarbeiter seither ganz auf das fokussieren können, auf das es unseren Auftraggebern aus der Automobilindustrie ankommt: Auf die Qualität der Schweißnaht.

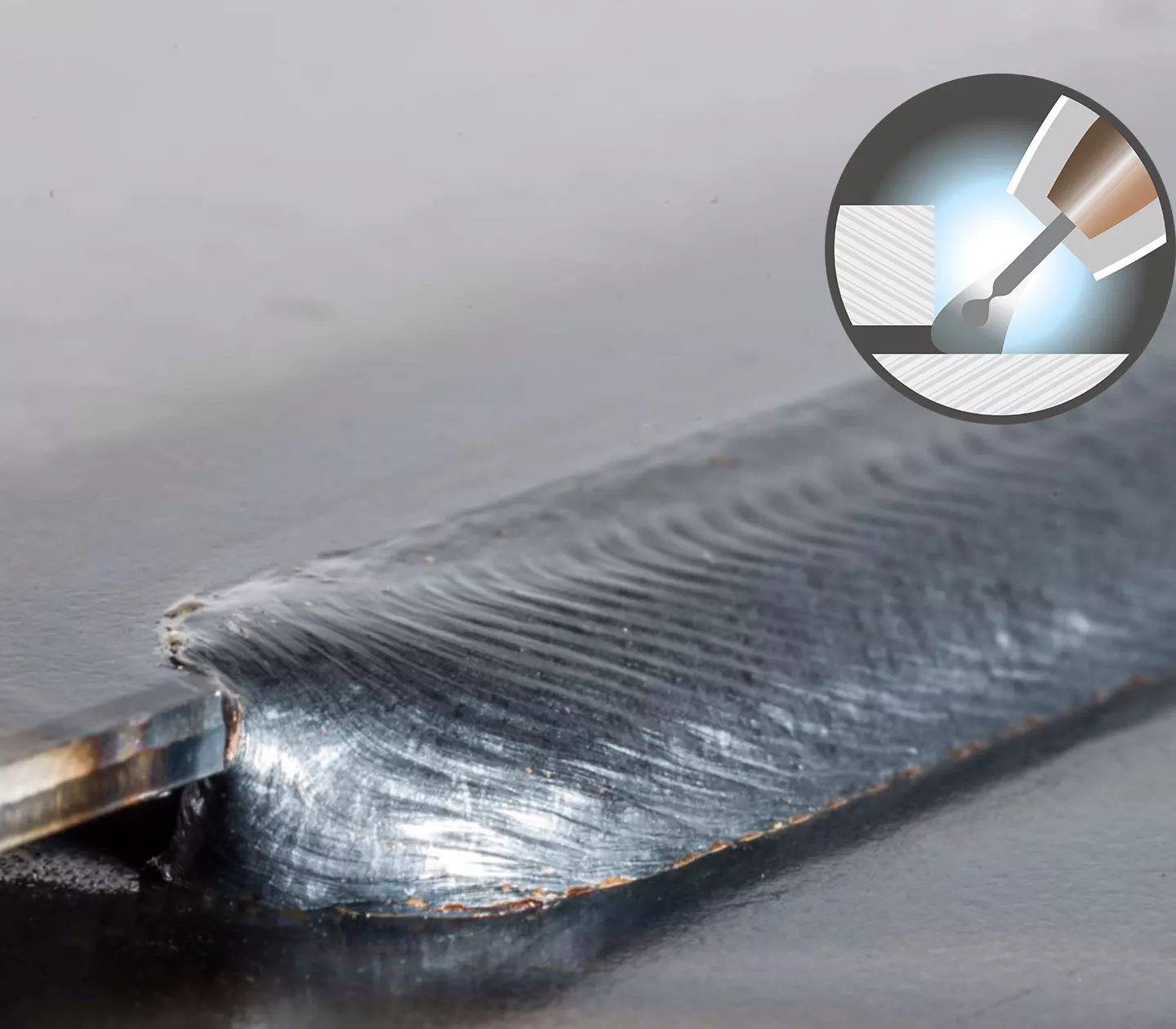

Aluminium schweißen mit CMT

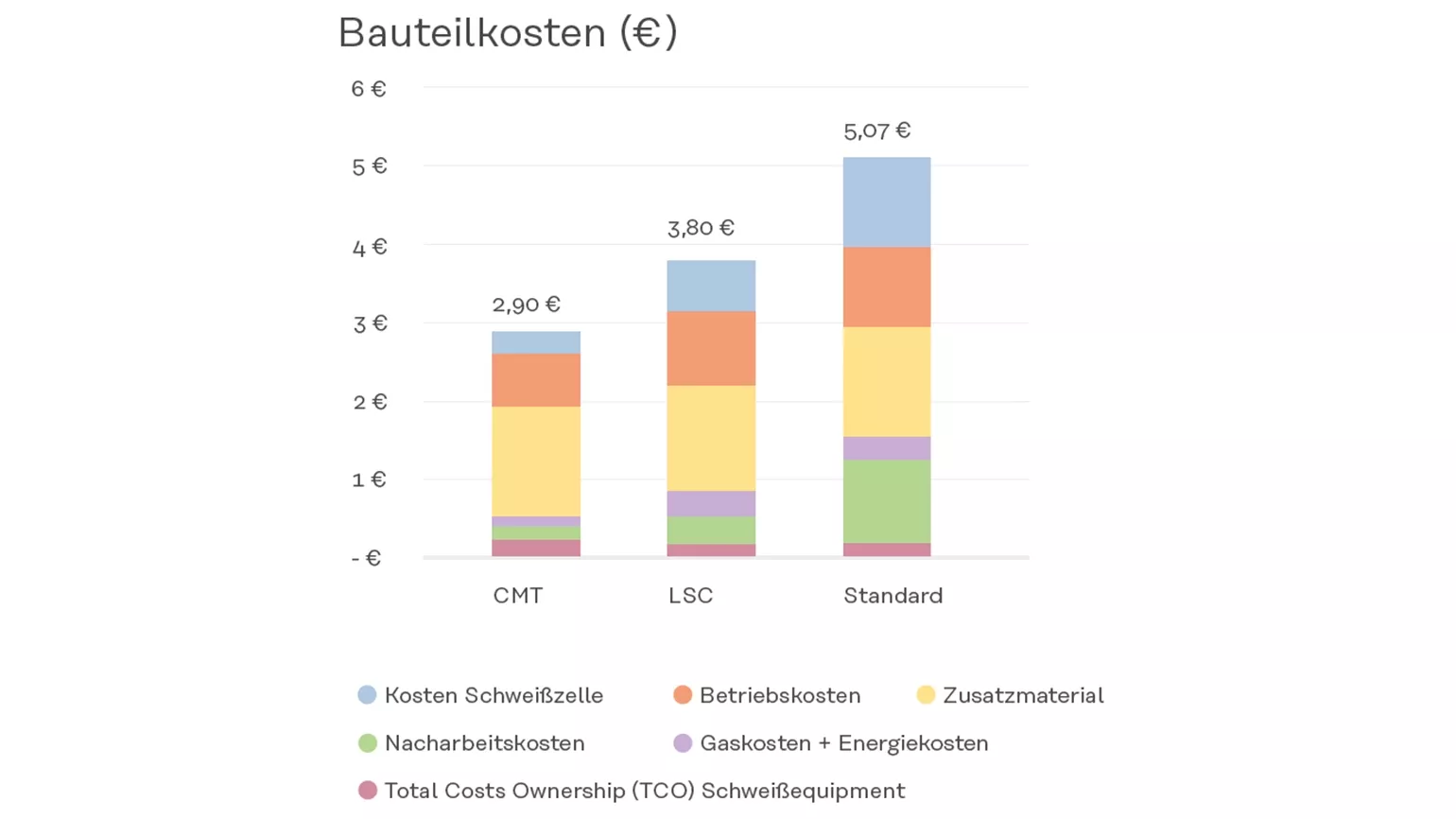

Eine Investition, die sich lohnt

Auf das einzelne Bauteil gerechnet, können bis zu 43 % der Kosten eingespart werden.* Dadurch amortisieren sich die höheren Investitionskosten von CMT in kürzester Zeit.

* Bezogen auf das Welding Package Standard

Dünnblech-Schweißungen (≤ 1 mm) von Aluminiumblechen sind möglich.

Dabei erlaubt der geringe Wärmeeintrag des Verfahrens den Verzicht auf eine Badstütze,ohne dass die Schweißnaht durchfallen würde.

Vorteile

/ Geringere Investitionen in Schweißzellen: Bessere Auslastung und Nutzungszeit der Zellen aufgrund höherer Schweißgeschwindigkeiten

/ Weniger Nacharbeit und Ausschuss aufgrund des stabilen Prozesses undder geringeren Spritzerbildung

/ Kürzere Wartungsarbeiten, da die Verschmutzung durch Spritzer gering gehalten wird

/ Weniger Gaskosten aufgrund reduzierter Schweißzeit Dünnblech-Schweißungen (≤ 1 mm) von Aluminiumblechen sind möglich.

CMT ermöglicht höhere Schweißgeschwindigkeiten auf Aluminium-Dünnstblechverbindungen

Ressourcenschonend

Durch den präzise geregelten Prozess können Spritzer – und somit auch Nacharbeit – verringert werden. Dadurch reduziert sich die Arbeitszeit der Mitarbeiter.

Materialsparend

CMT reduziert den Verbrauch von Verschleißteilen sowie den Bauteilausschuss erheblich. Erhöhtes Einsparpotenzial ist die unmittelbare Folge.