CMT

Cold Metal Transfer

Svařovací proces CMT: Nejmodernější způsob uvolnění kapky

Téměř bezrozstřikové svařování s maximální rychlostí a nízkým vnosem tepla

Všude, kde se dříve využívalo lepení nebo pájení, lze svařovat metodou CMT (Cold Metal Transfer). Díky vratnému pohybu drátu způsobila metoda CMT revoluci ve svařovací technice a rozšířila její možnosti použití.

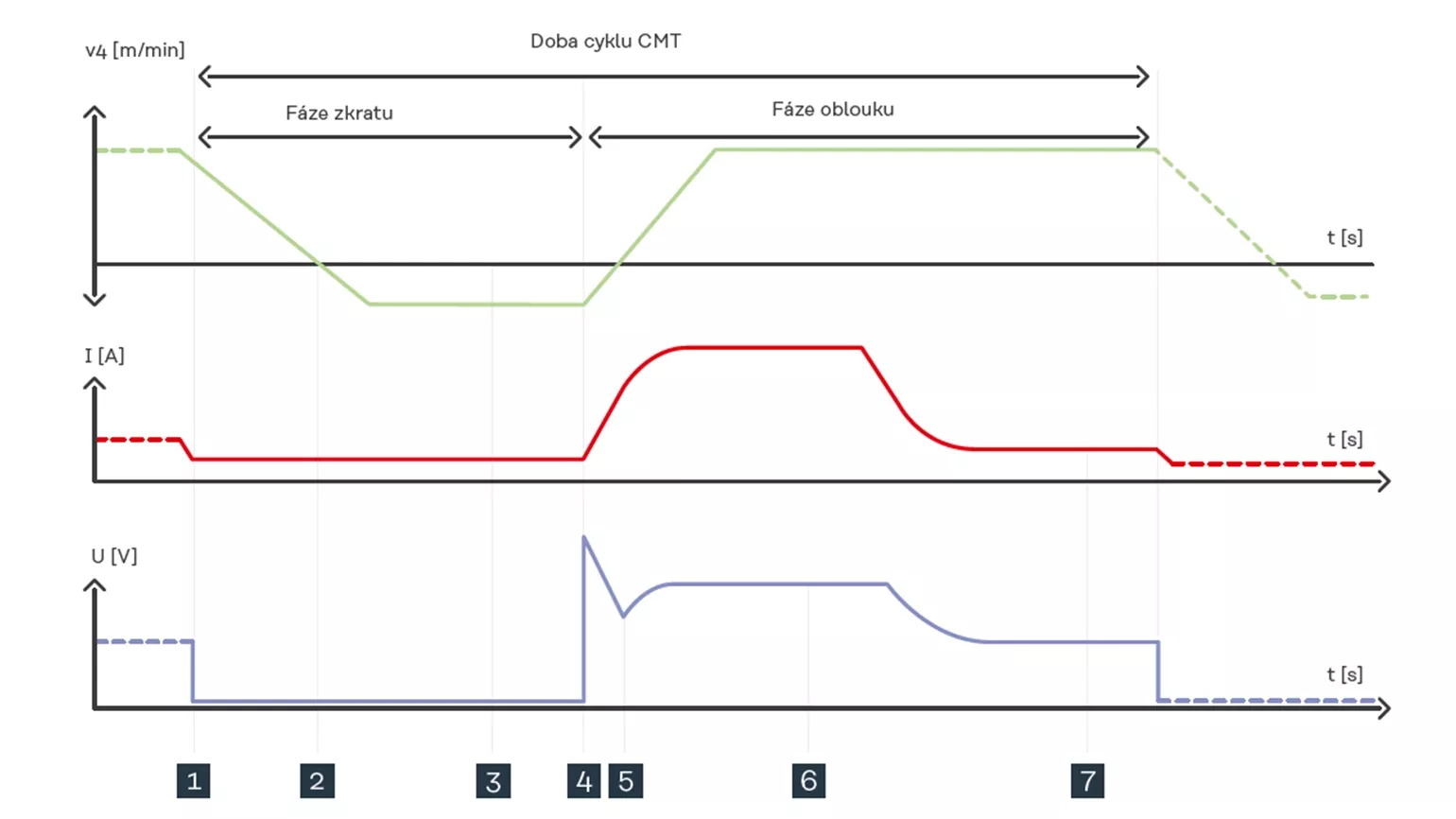

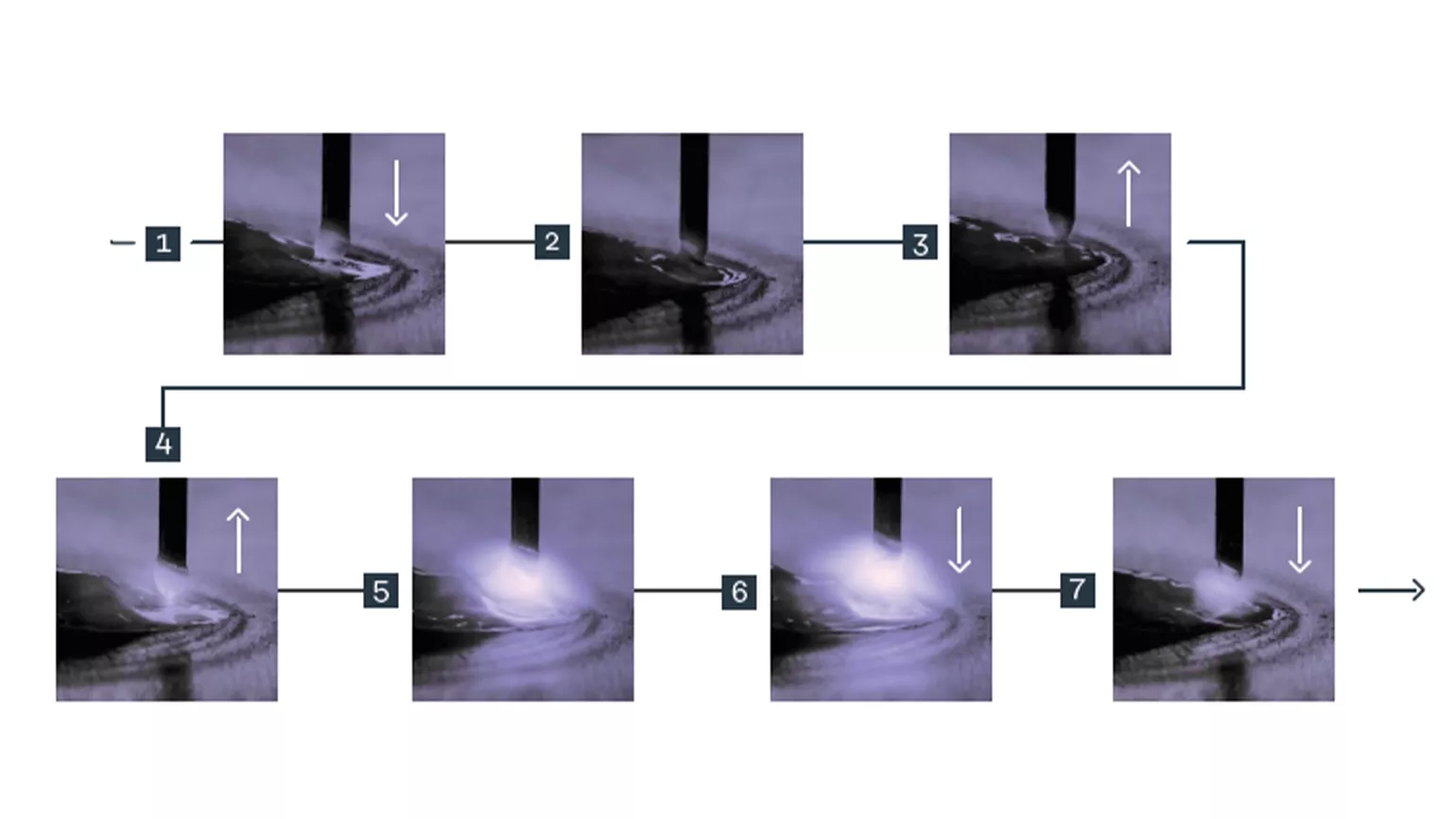

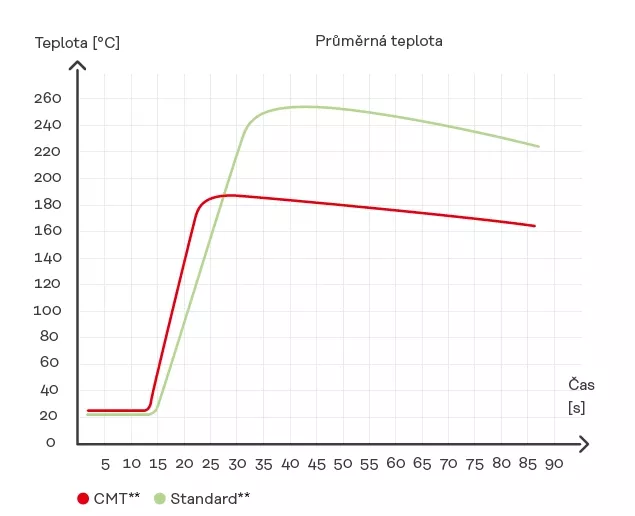

Pohyb svařovacího drátu vpřed a vzad (vratný pohyb) s frekvencí až 170 Hz umožňuje mimořádně stabilní oblouk. V důsledku toho lze v porovnání s běžným krátkým obloukem dosáhnout o 33 % nižšího vnosu tepla a téměř dvojnásobné rychlosti svařování.

Výhody pro vás

Méně dokončovacích prací

/ O 99 % méně rozstřiků*

/ Menší deformace díky snížení vnosu tepla o 33 %

/ Dokonalé bezrozstřikové zapalování (SFI – Spatter-free Ignition)

O 100 % vyšší rychlost**

/ Stejný průvar při vysoké rychlosti

/ Rychlé spojování tenkých plechů

Stabilní oblouk

/ Svařování v 100% CO2

/ I u vysokopevnostních ocelí

/ Odolnost vůči vnějšímu rušení (změna stickoutu, povrch svařence)*

* V laboratorních podmínkách

** V porovnání se standardním krátkým obloukemCharakteristické vlastnosti procesu CMT

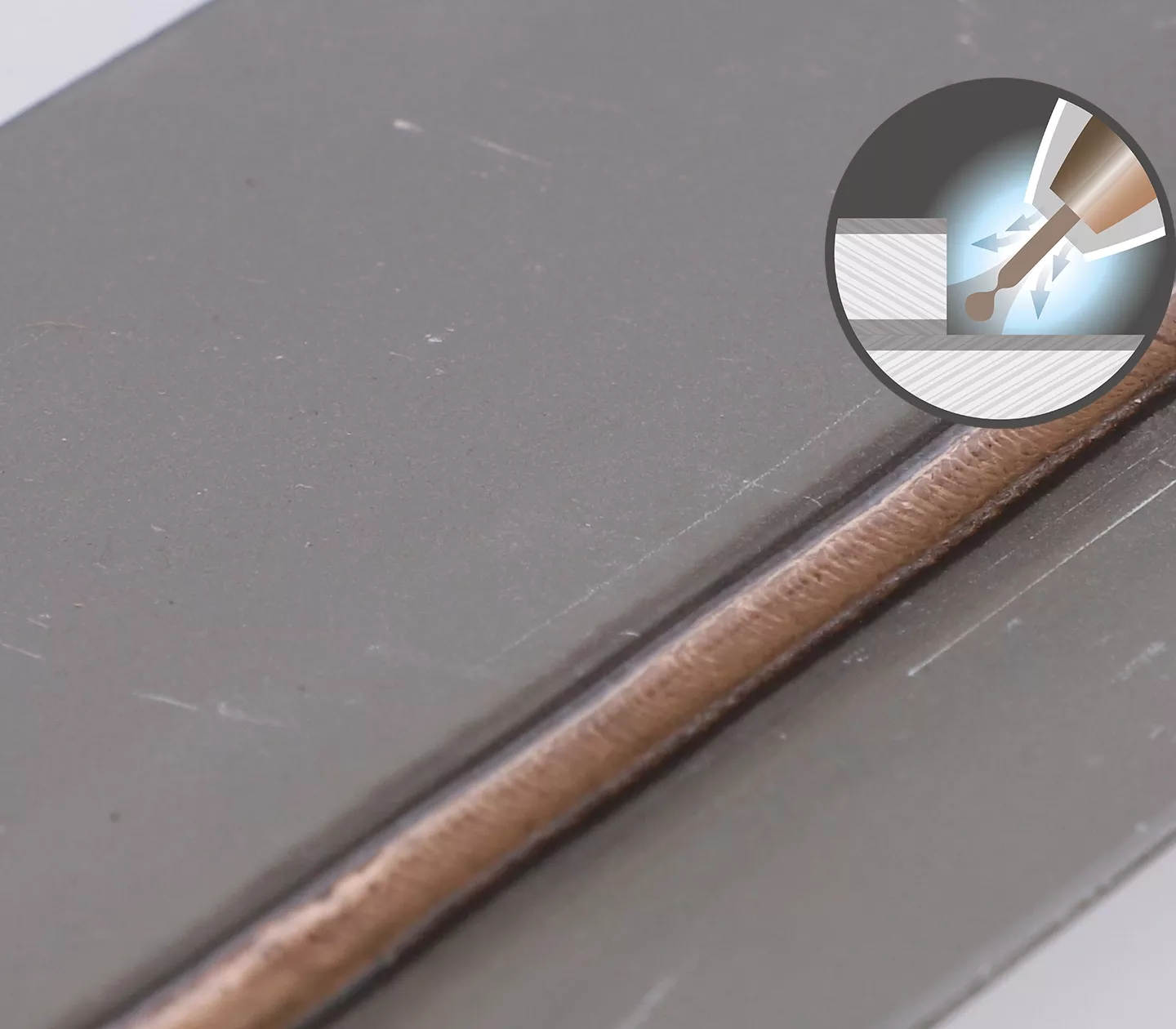

Při svařování se drát pohybuje dopředu, jakmile dojde ke zkratu, opět se zatáhne. Samotný svařovací oblouk tedy během fáze hoření generuje teplo jen velmi krátce. Výsledkem je bezrozstřikový přechod mezi materiály. Oblouk zůstává stabilní nezávisle na povrchu svařence a bez ohledu na to, jak rychle svářeč pracuje. Díky tomu lze proces CMT použít všude a v každé pozici.

Svařování s sebou nemusí nezbytně nést svařovací rozstřiky a vyžadovat dokončovací práce. Vratný pohyb drátu u procesu CMT podporuje uvolnění kapky během zkratu. Zkrat proto probíhá kontrolovaně a proud se udržuje na nízké úrovni. Výsledkem je téměř bezrozstřikový přechod mezi materiály.

* V porovnání se standardním krátkým obloukem

Nejnižší úroveň vnosu tepla: jakmile dojde ke zkratu, drát se během procesu CMT zatáhne. Oblouk proto vnáší teplo jen velmi krátkou dobu.

Výsledkem je, že proces CMT umožňuje plynulou regulaci vnosu tepla od studeného po horký. Kromě toho umožňuje také vyšší rychlost svařování a širší rozsah použití* při zachování maximální kvality svařování.

* V porovnání se standardním krátkým obloukem

** 1,5mm ocelový plech FW, PB 1,5mm ocelový plech FW-TJ PB

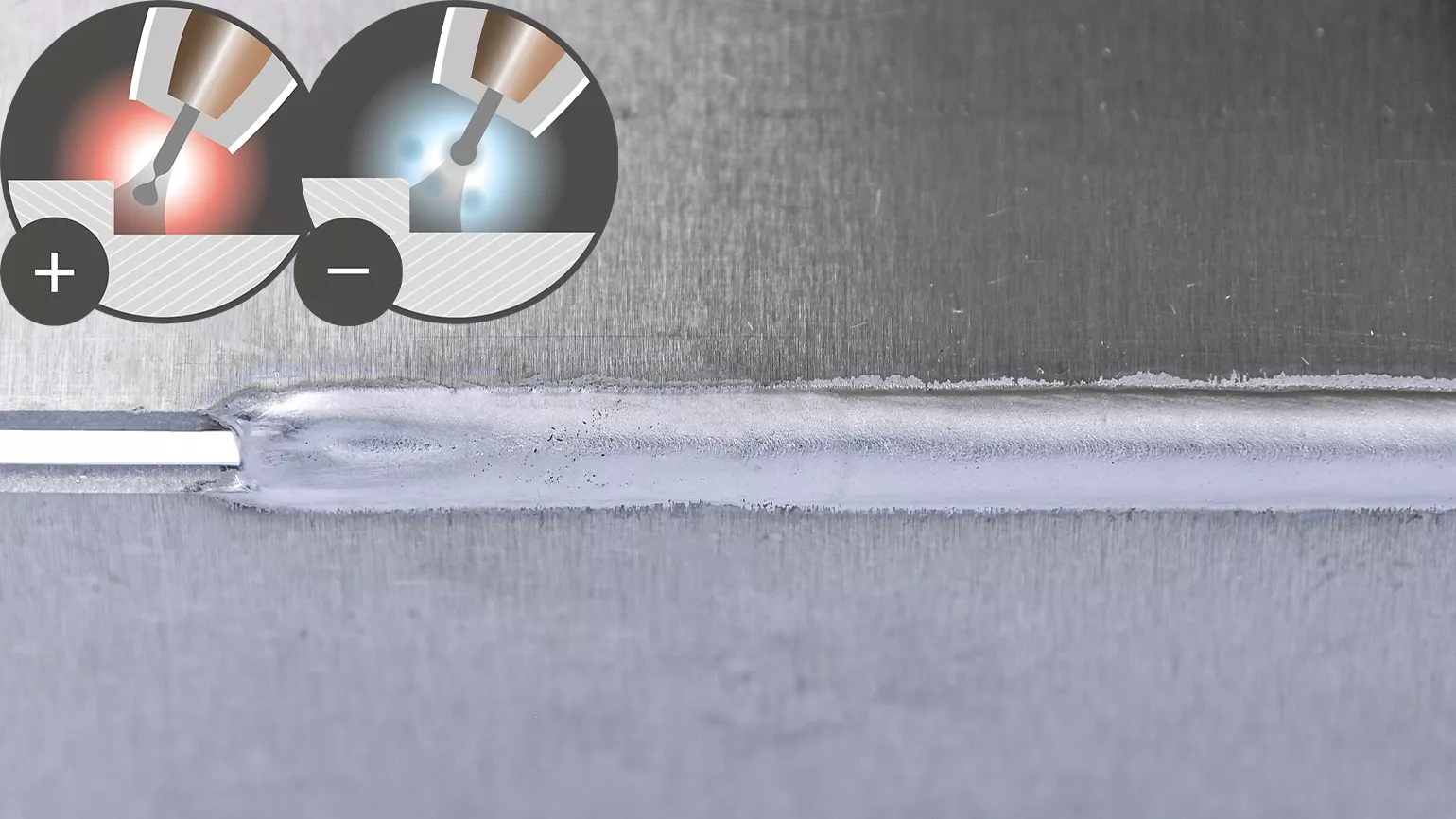

Výsledek se standardním krátkým obloukem**

Výsledek procesu CMT s dvojnásobnou rychlostí**

* V porovnání se standardním krátkým obloukem

** 1,5mm ocelový plech FW, PB 1,5mm ocelový plech FW-TJ PB

Potřebný hardware pro CMT

Možnosti použití

Svařovací proces CMT je založen na nejmodernějším způsobu uvolnění kapky. A to díky vratnému pohybu drátové elektrody.

/ Spojovací svařování (použití CrNi, potravinářský průmysl)

/ Navařování

/ Rychlá příprava prototypů a aditivní výroba Fronius

/ Pájení – se zvláště vysokými požadavky na rychlost a stabilitu procesu

/ Svařování v 100% CO2 na oceli

/ Kořenové vrstvy

/ Oblast tenkých a středně silných plechů

/ Speciální spojování, např. mědi, oceli s hliníkem, titanu

Díky svařovacímu procesu CMT ušetříme každý rok několik stovek hodin ruční dodatečné práce. To má také pozitivní vliv na naši podnikovou bilanci.

Charakteristiky CMT

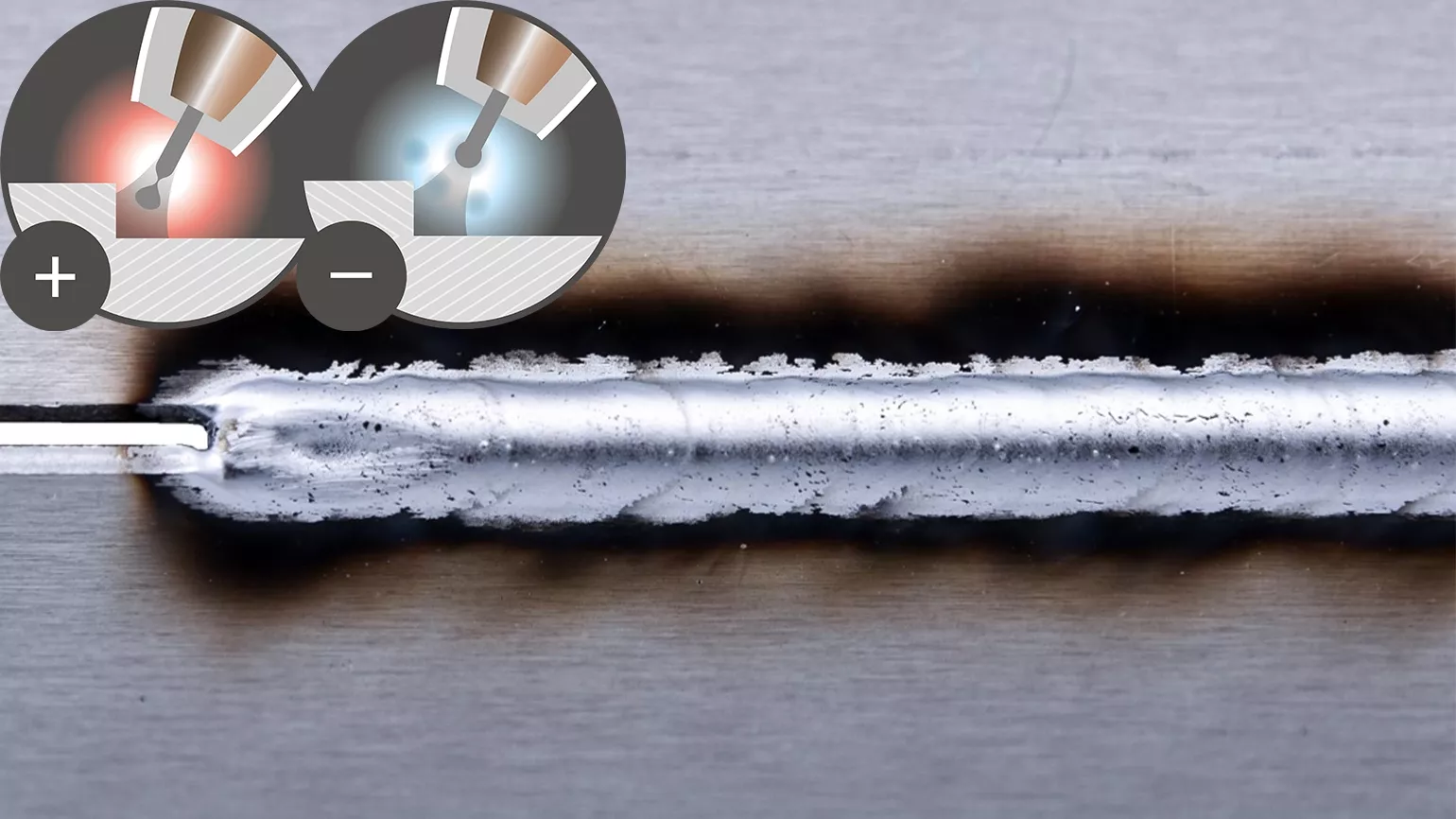

CMT AC

Přepólování drátové elektrody

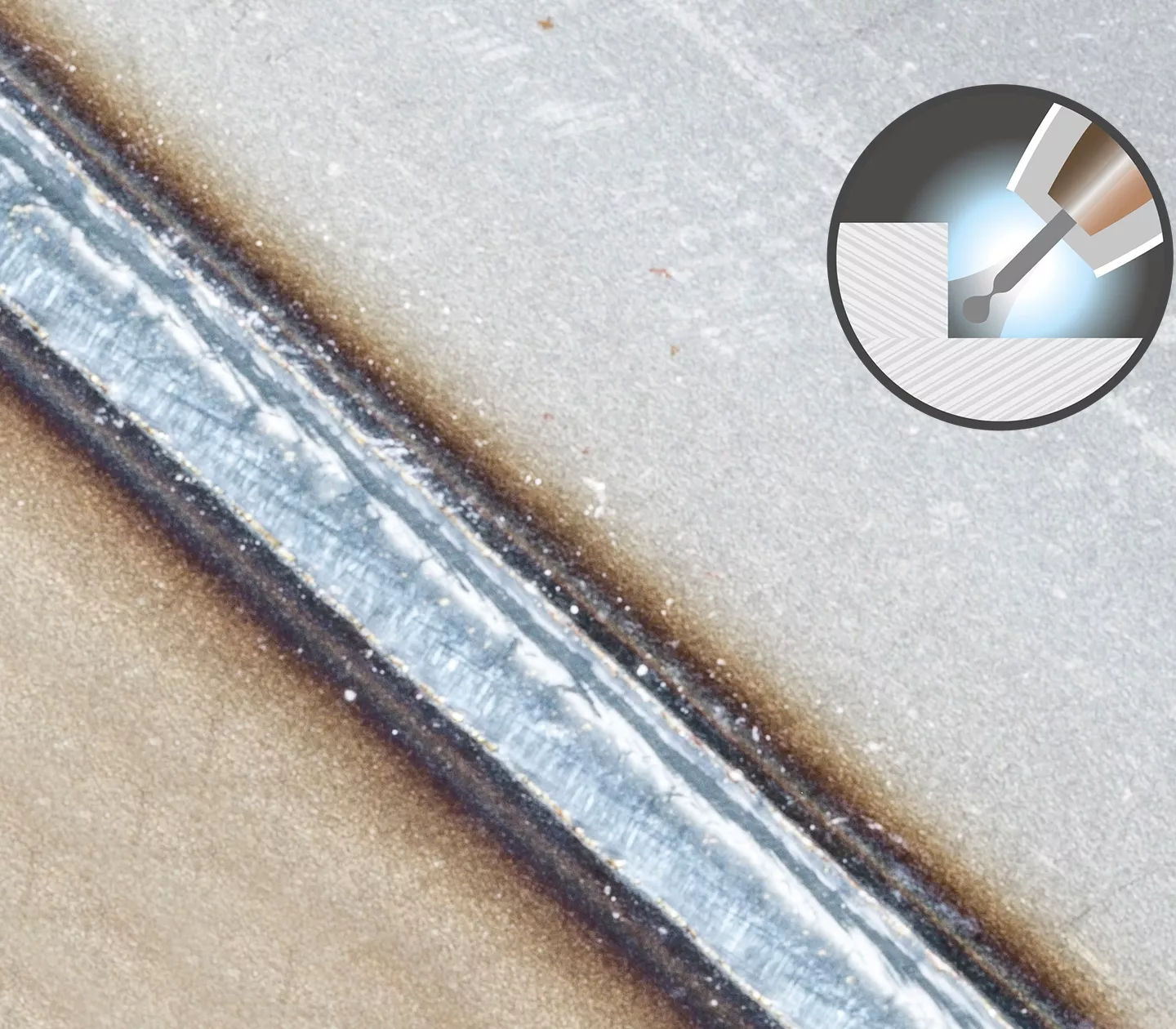

Proces CMT AC umožňuje pozoruhodně nízký vnos tepla s konstantním odtavným výkonem prostřednictvím vratného pohybu drátu a přepólováním drátové elektrody. Pomocí korekčních parametrů lze snadno upravit kladné a záporné složky, což umožňuje mimořádně přesnou regulaci vnosu tepla.

CMT AC je k dispozici na svařovacím přístroji iWave AC/DC s variantou Multiproces Pro.

Výhody

/ CMT AC je proces s nejnižším vnosem tepla

/ Velmi dobrá přemostitelnost spár

/ Ideální pro aditivní svařování

/ Možnost maximální regulace vnosu tepla, zejména pro aditivní výrobní procesy

/ Lesklé svarové spoje díky sníženému obsahu oxidů hořčíku (pro AlMg dráty)

/ Proces s nejnižšími emisemi svařovacích zplodin

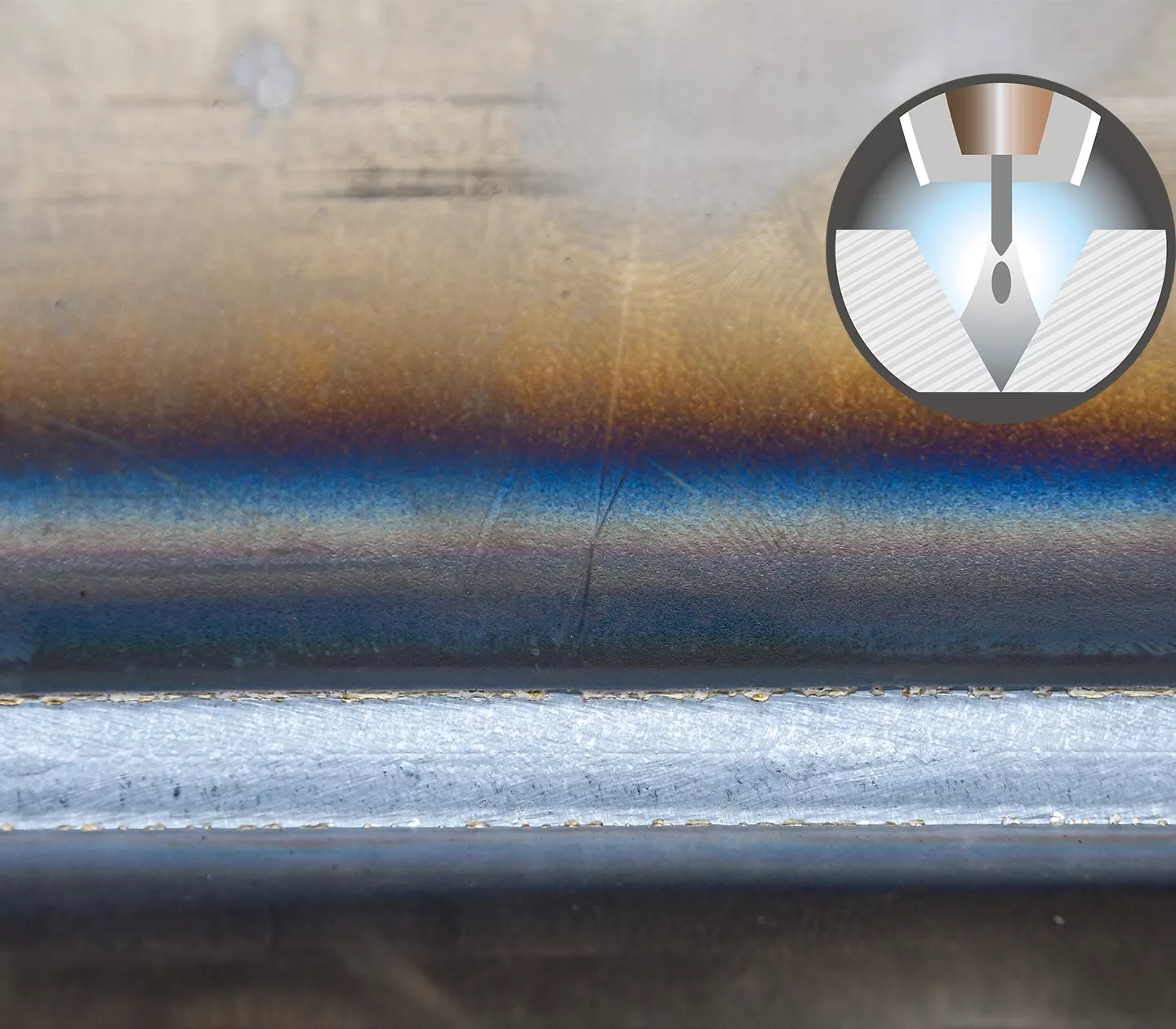

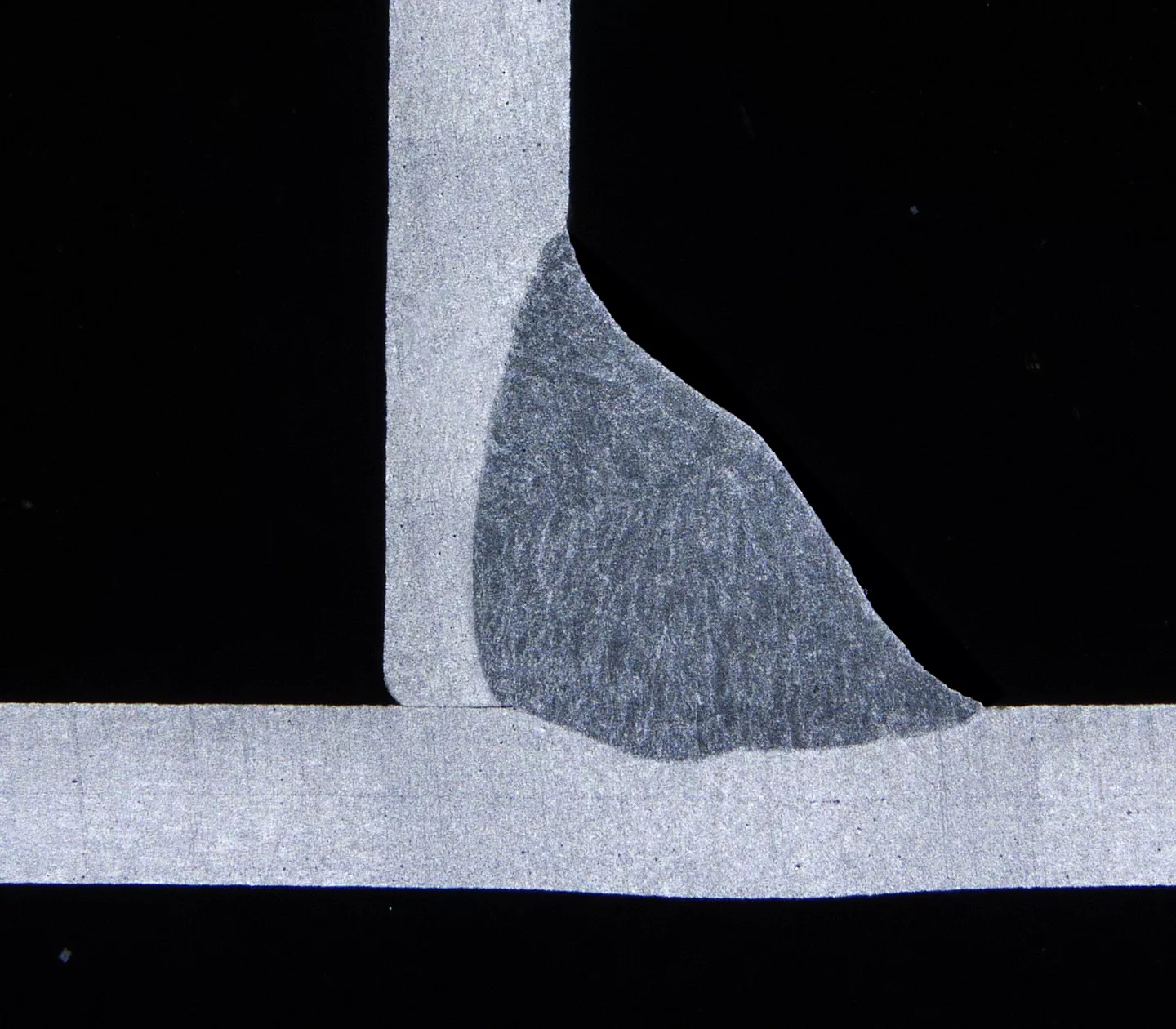

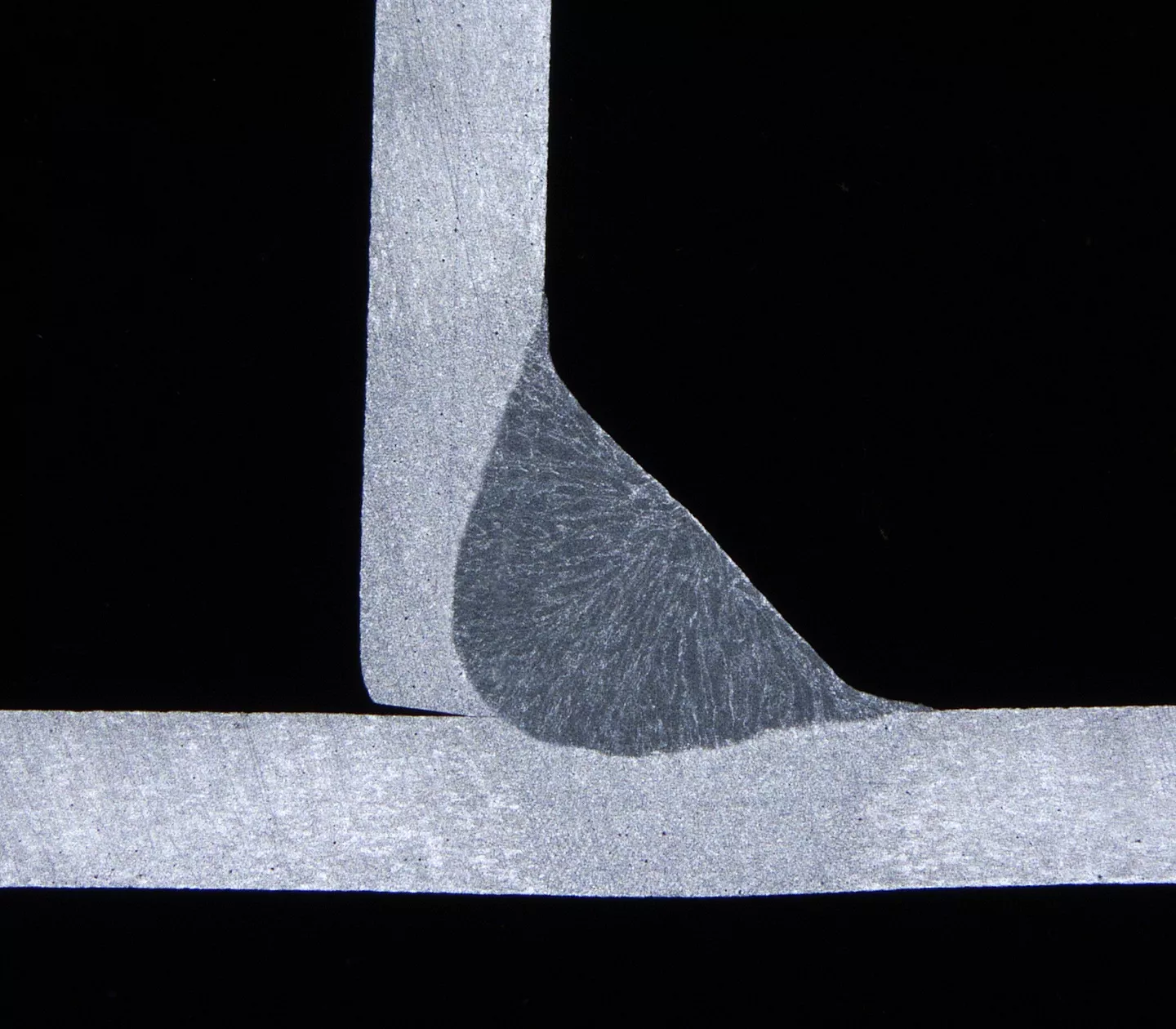

Navařování CMT: O 75 % nižší promísení základního a přídavného materiálu

Při běžném navařování taví oblouk základní materiál do poměrně velké hloubky.

Promísení a smíchání s přídavným materiálem snižuje odolnost nanesené vrstvy proti korozi v horkých plynech. Proces CMT se naopak díky nízkému vnosu tepla vyznačuje nízkým natavením základních materiálů. Proto se základní a navařovaný materiál z metalurgického hlediska smíchají až o 75 % méně, což šetří náklady při navařování.

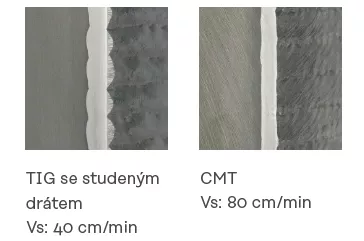

O 50 % vyšší rychlost svařování

O 50 % vyšší rychlost svařování

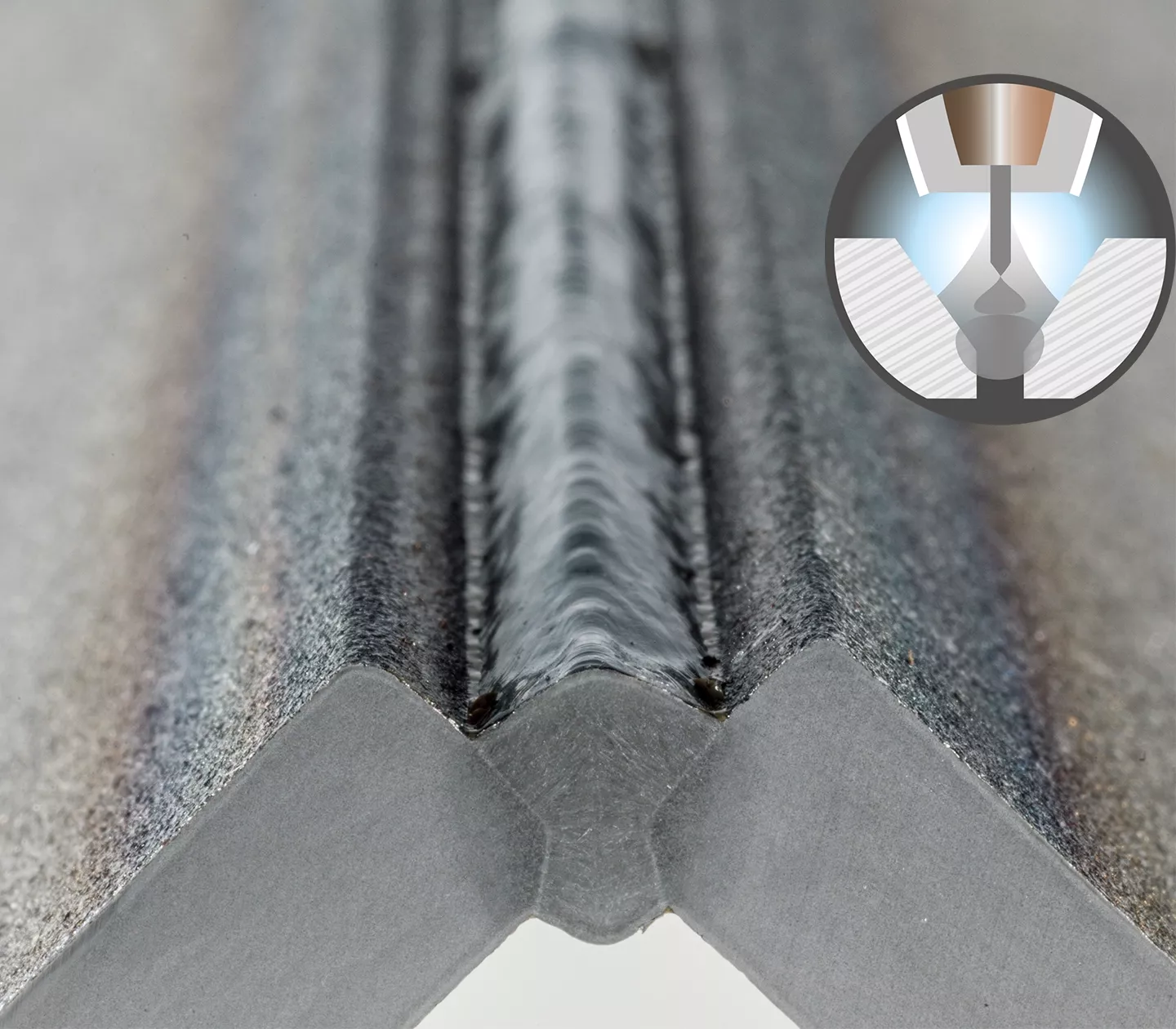

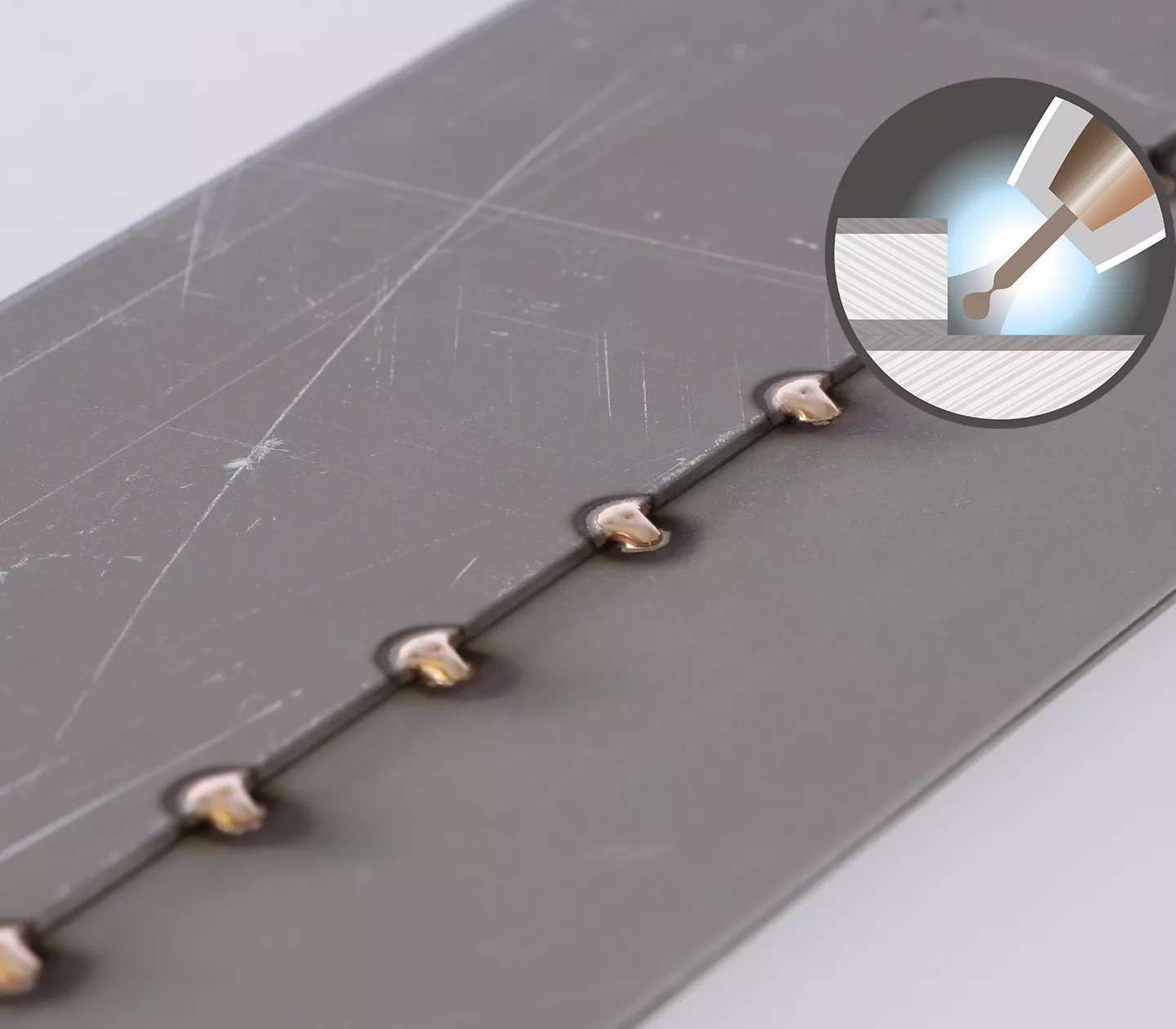

CMT Cycle Step

Odborní svářeči mohou vytvářet body libovolné velikosti a přesně je reprodukovat. Jedná se o zcela novou úroveň kontroly svařovacího procesu.

Typické možnosti použití

- Viditelné svary s definovanou šupinatostí

- Svařování tenkých plechů s tolerancemi

- Jemné navařování

- Aditivní svařování

- Podpora lepení prostřednictvím definovaných vzdáleností (distančních bodů)

- Přídržné body lepených spojů

- Svařování v každé poloze

Také vnos tepla je u varianty Cycle Step minimální a lze jej dobře kontrolovat. To umožňuje spojovat dokonce i velmi tenké plechy a pomáhá zejména při polohovém svařování s tolerancemi styčných mezer. Definované svařovací cykly navíc zajišťují vizuálně bezvadné svary se zřetelnou šupinatostí, bez převýšení nebo rozstřiků. Cycle Step je ideálním řešením pro vysoce kvalitní viditelné svary.

Rozdíly

- Intervalové svařování je proces založený na čase s definovanou dobou svařování a definovanou dobou pauzy.

- CMT Cycle Step je proces založený na počtu kapek – počet cyklů definuje dobu svařování následovanou dobou pauzy. Kromě toho lze definovat i intervalové cykly.

Po tomto přechodu ze standardního procesu MAG na proces CMT nebylo nutné odstraňovat téměř žádné rozstřiky, takže se moji zaměstnanci mohou od té doby plně soustředit na to, co je pro naše zákazníky z automobilového průmyslu nejdůležitější: na kvalitu svarových spojů.

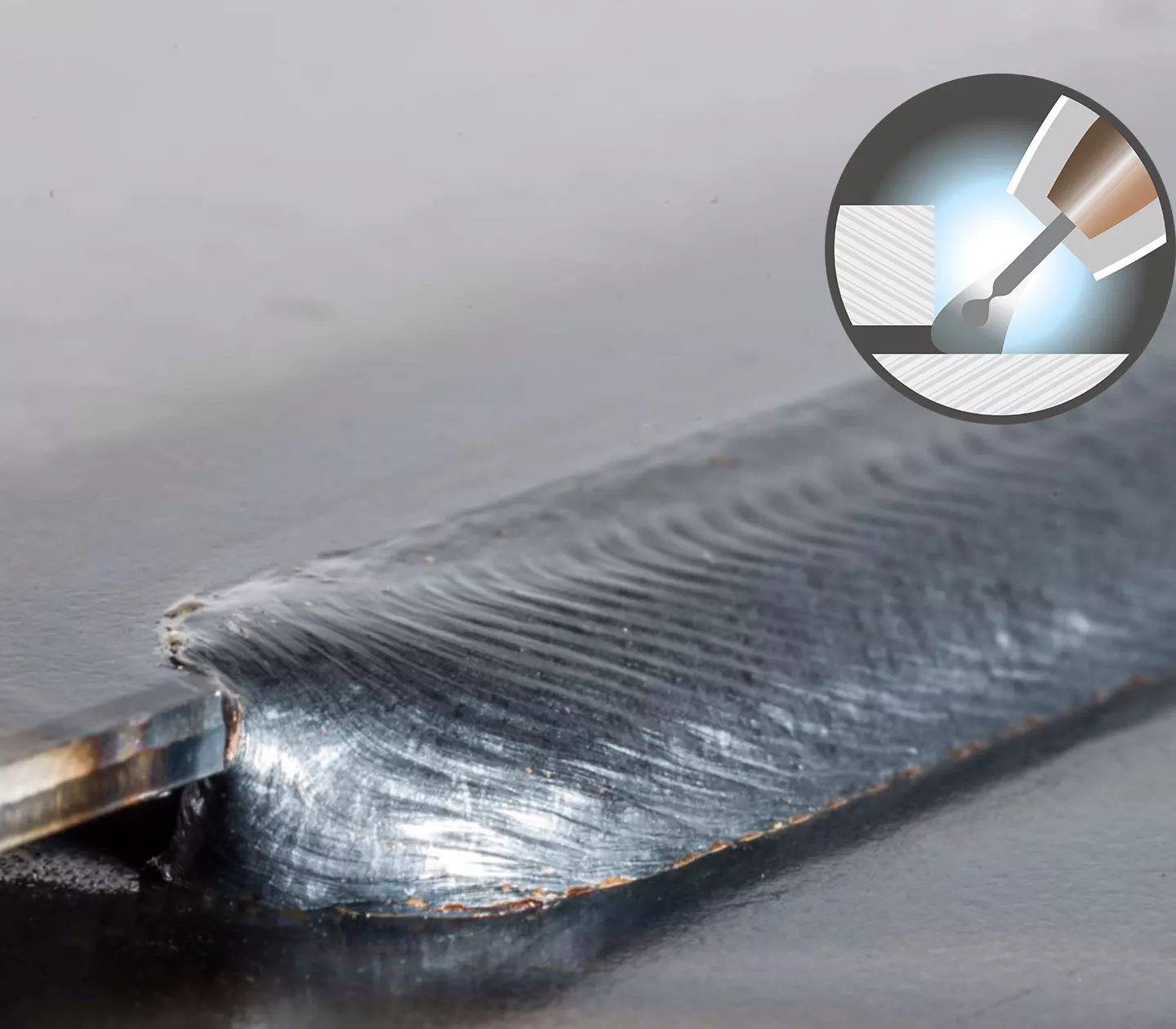

Svařování hliníku pomocí procesu CMT

Investice, která se vyplatí

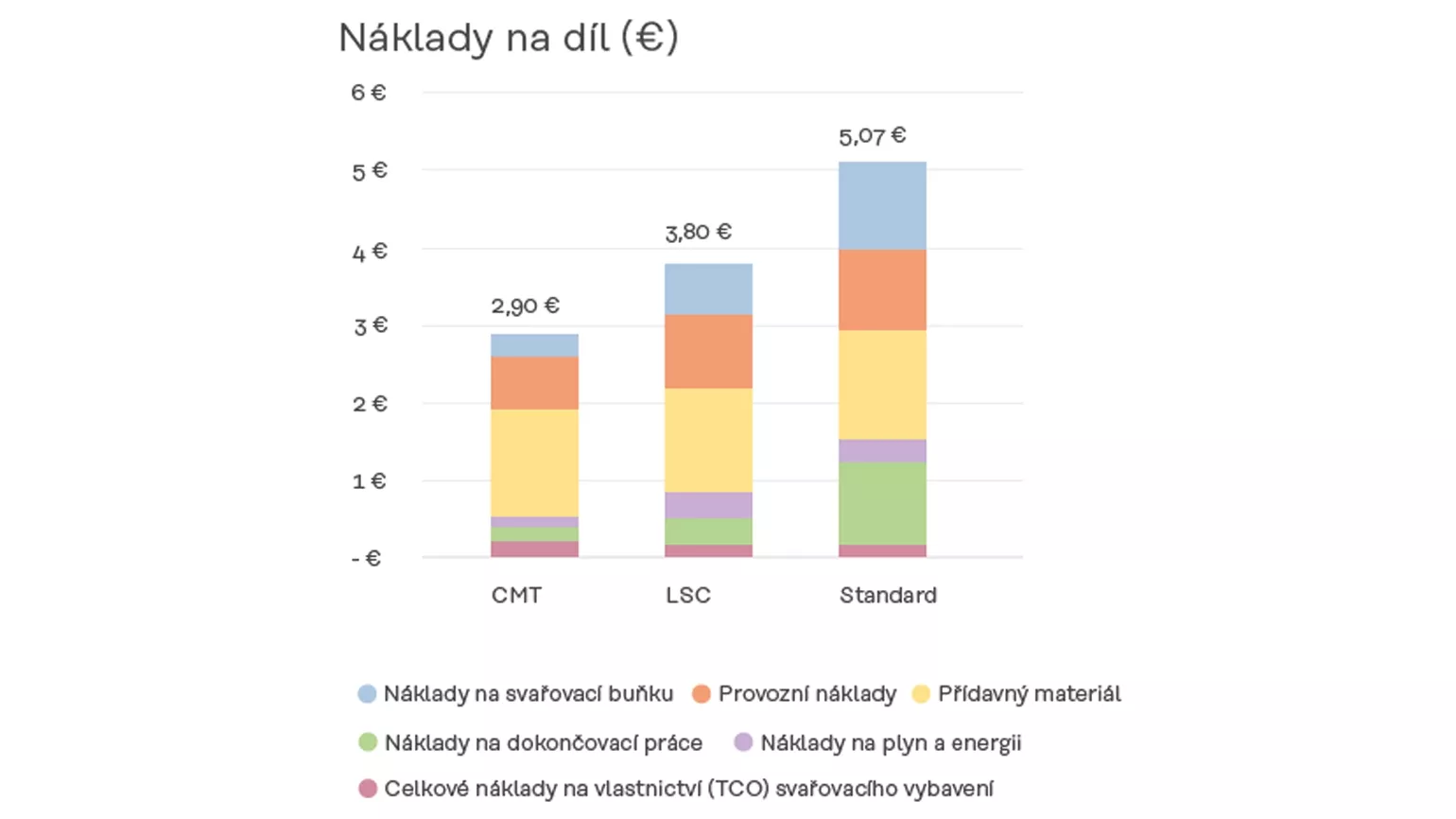

V přepočtu na jednotlivé díly lze ušetřit až 43 % nákladů.* Vyšší investiční náklady CMT jsou tedy velice rychle odepsané.

* Vztaženo na svařovací balíček Standard

Je možné svařovat tenké hliníkové plechy (s tloušťkou ≤ 1 mm).

Nízký vnos tepla u tohoto procesu umožňuje vynechat podporu lázně, aniž by se svarový spoj propadl.

Výhody

/ Nižší investice do svařovacích buněk: lepší vytížení a doba využití buněk díky vyšší rychlosti svařování

/ Méně dokončovacích prací a zmetků díky stabilnímu procesu a menší tvorbě rozstřiků

/ Kratší údržbářské práce, protože se znečištění v důsledku rozstřiků udržuje na nízké úrovni

/ Nižší náklady na plyn díky kratší době svařování

Proces CMT umožňuje vyšší rychlosti svařování tenkých hliníkových plechů

Úspora zdrojů

Díky přesně regulovanému procesu lze omezit rozstřiky, a tím i dokončovací práce. Následně se také zkracuje pracovní doba zaměstnanců.

Úspora materiálu

Proces CMT výrazně snižuje spotřebu spotřebních dílů a omezuje zmetkovitost dílů. Bezprostředním důsledkem je vyšší potenciál úspor.