Navařování

Chemické namáhání, otěry a koroze způsobují problémy u kovových součástí. Navařováním přídavných speciálních slitin, nazývaným také opláštění, však lze díly chránit a tím prodloužit jejich životnost: technologicky náročný proces. Společnost Fronius nabízí moderní systémy a svařovací procesy na míru, které podporují uživatele při zajišťování požadované vysoké kvality.

Compact Cladding Cell – výhody

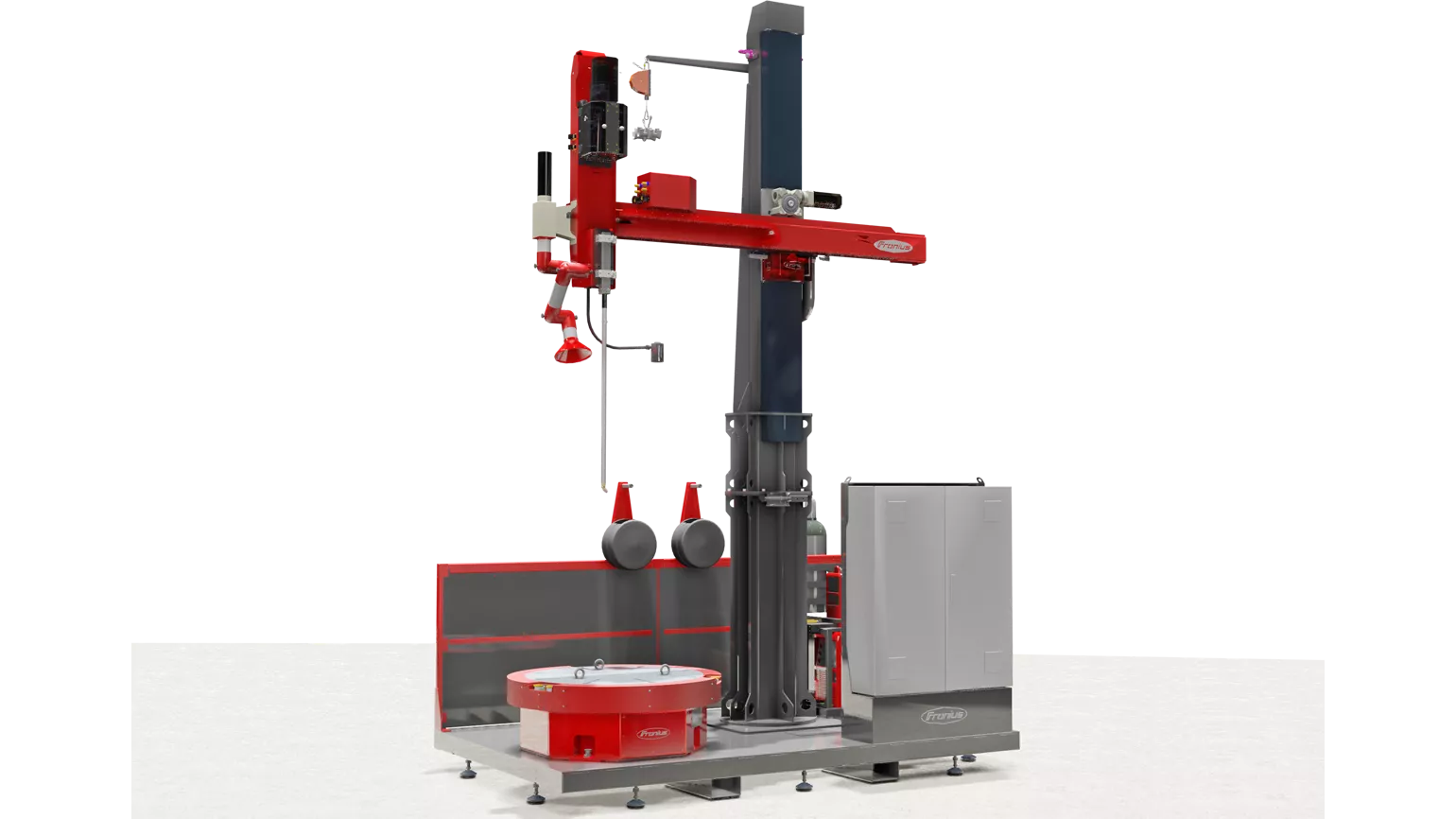

Přehled systému – Compact Cladding Cell (CCC)

ETR-S – Výhody

- Synchronizované osy pohybu umožňují svařování komplexních geometrií dílů

- Výrazně zkrácené přípravné doby díky automatickému určení polohy dílu v 3D prostoru

- SpeedClad 2.0 kompatibilní – až 3x vyšší výkon navařování ve srovnání s konvenčními svařovacími procesy TIG HD

- Systémové řízení HMI-T21 – nová generace řízení s rozšířeným rozsahem funkcí

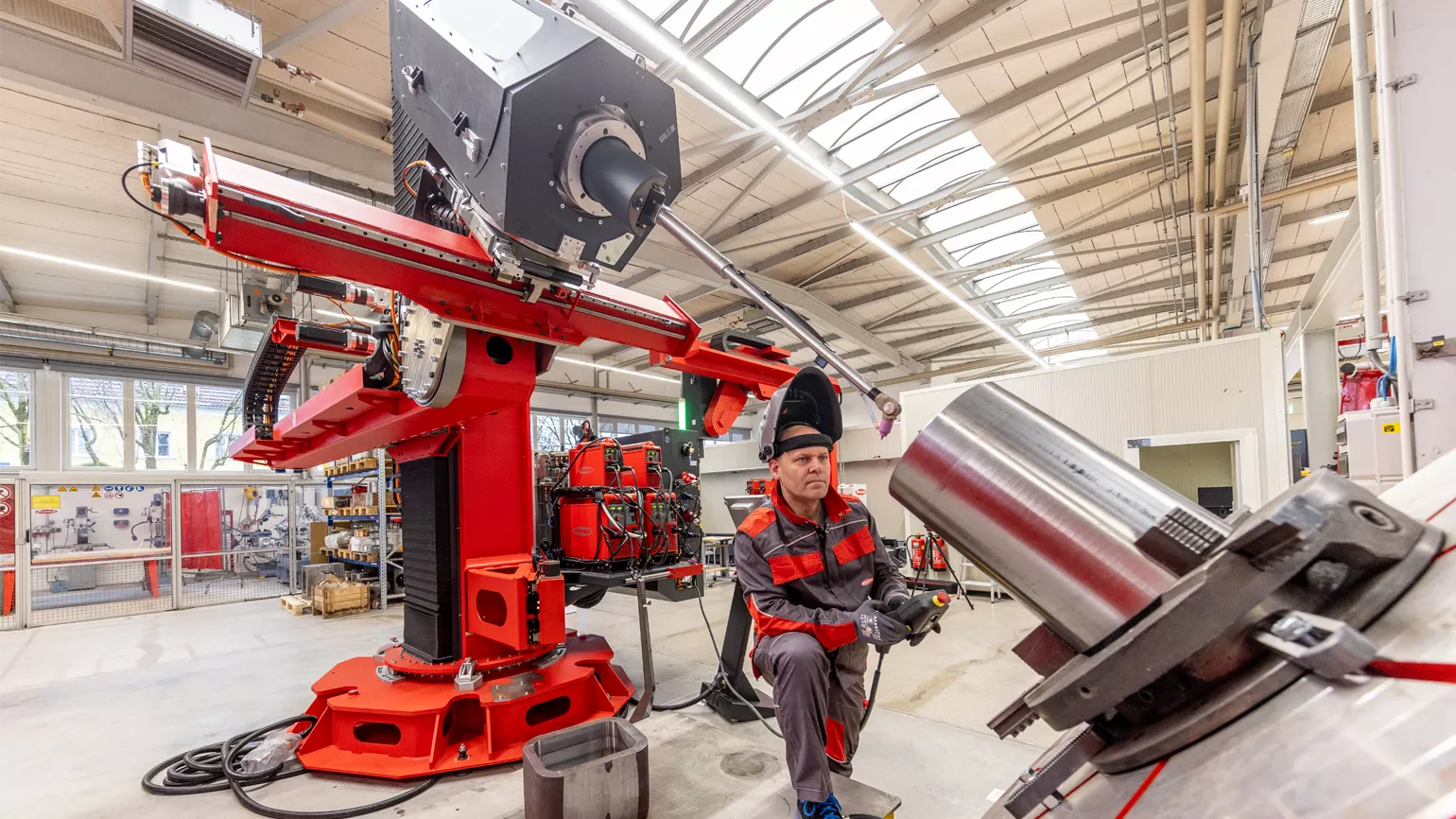

Přehled systému – ETR-S HMI-T21

ETR Ultimate – Výhody

Špičkový navařovací systém

- Rozšířený pracovní rozsah díky motorizované dráze

- Komplexní geometrie dílů

- Provoz více stanic (plně automatizovaný)

- Synchronizované osy pohybu

- SpeedClad 2.0 kompatibilní

- Řídicí jednotka systému HMI-T21

Přehled systému – ETR Ultimate

Systém konvenčního navařování – výhody

/ Nová technologie řízení a pohonu pro ještě přesnější proces navařování

/ Motorizovaná sklopná osa hořáku (až 90°) pro udržení optimální svarové vrstvy

/ SpeedClad 2.0 kompatibilní - až 3x vyšší výkon navařování ve srovnání s konvenčními svařovacími procesy TIG HD

/ Systémové řízení HMI-T21 - nová generace řízení s rozšířeným rozsahem funkcí

Přehled systému konvenčního navařování

Ultra rychlé navařování – SpeedClad 2.0

Nová dimenze při navařování

Ve srovnání se SpeedClad Twin vyžaduje nový proces navařování pro stejné a vyšší rychlosti svařování ještě jednu elektrodu a jeden přídavný drát. Výrazně méně spotřebních dílů a menší náklady na údržbu jsou pro vás jasnou výhodou.

Podstatně štíhlejší svařovací hořák navíc umožňuje potahování malých vnitřních průměrů.

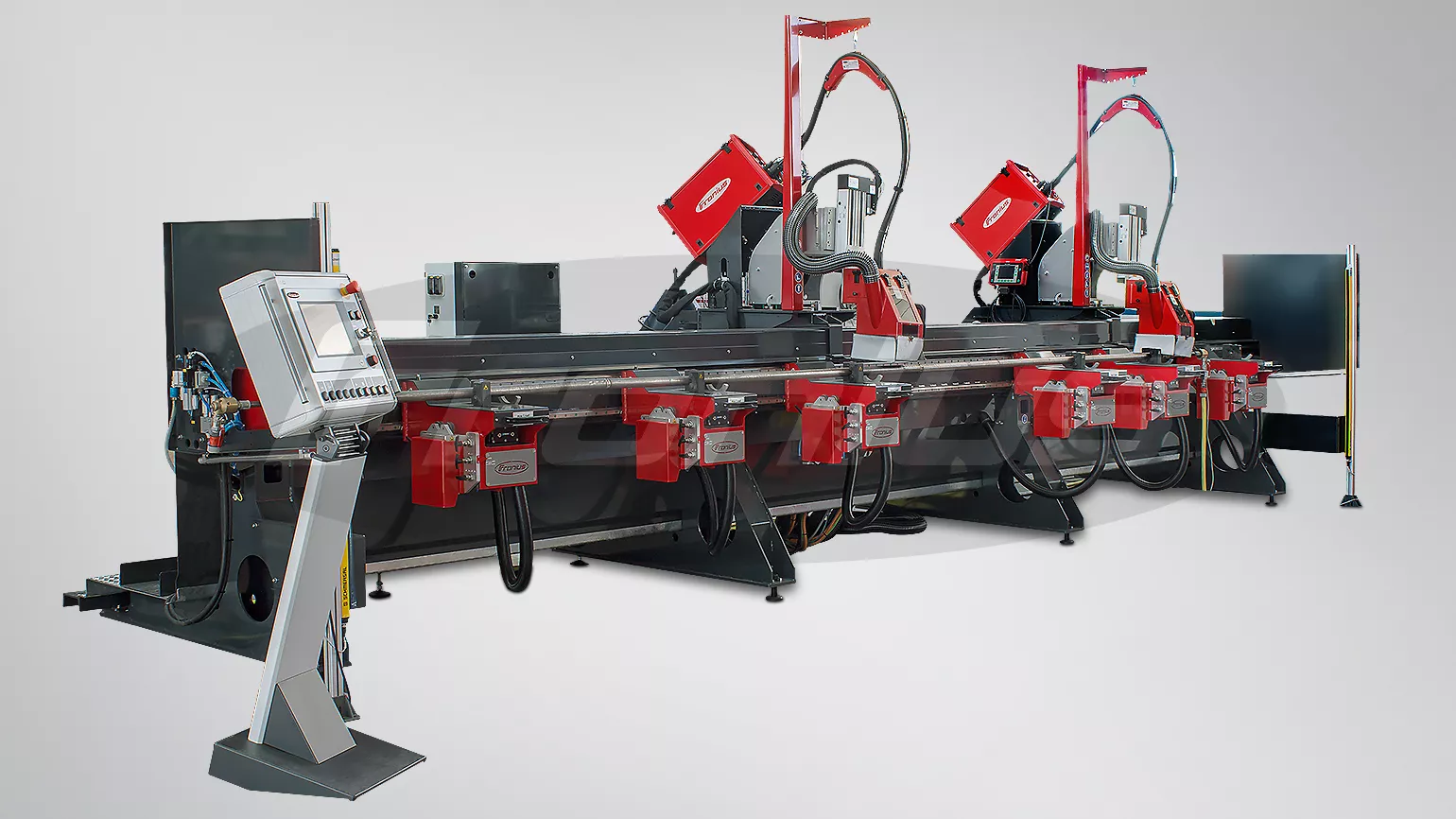

Waste 2 Energy

Membránové stěny

Navařovací systém pro zvýšení korozní odolnosti membránových stěn v elektrárnách a spalovnách odpadů. Pomocí speciálního zařízení se díl upne a uvede do svislé polohy. Podvozek vedený po ozubené tyči bezpečně a přesně pohybuje oběma svařovacími hlavami CMT po celé délce svařovaného úseku. Každý svařovací hořák se nachází na jedné lineární výkyvné jednotce a pomocí motorových saní a polohovacích jednotek jej lze ručně polohovat.

Trubky výměníků tepla

Navařovací systém se systémovým řízením HMI-T10 pro mechanizované vnější CMT plátování trubek výměníků tepla používaných při výstavbě elektráren či v systémech pro spalování odpadu. Bezpečnostní světelná mříž zaručuje maximální ochranu osob během svařovacího procesu.Zákaznická řešení, která přesvědčí hospodárností

Naši zákazníci potřebují zařízení, která poskytují dokonalé svarové spoje po celý životní cyklus výrobku. Efektivně a s nejvyšší možnou rentabilitou. Proto klademe velký důraz na studie proveditelnosti, simulace a svařovací zkoušky v inženýrské fázi.