Fronius Additive

Druk 3D w metalu z CMT Additive Pro

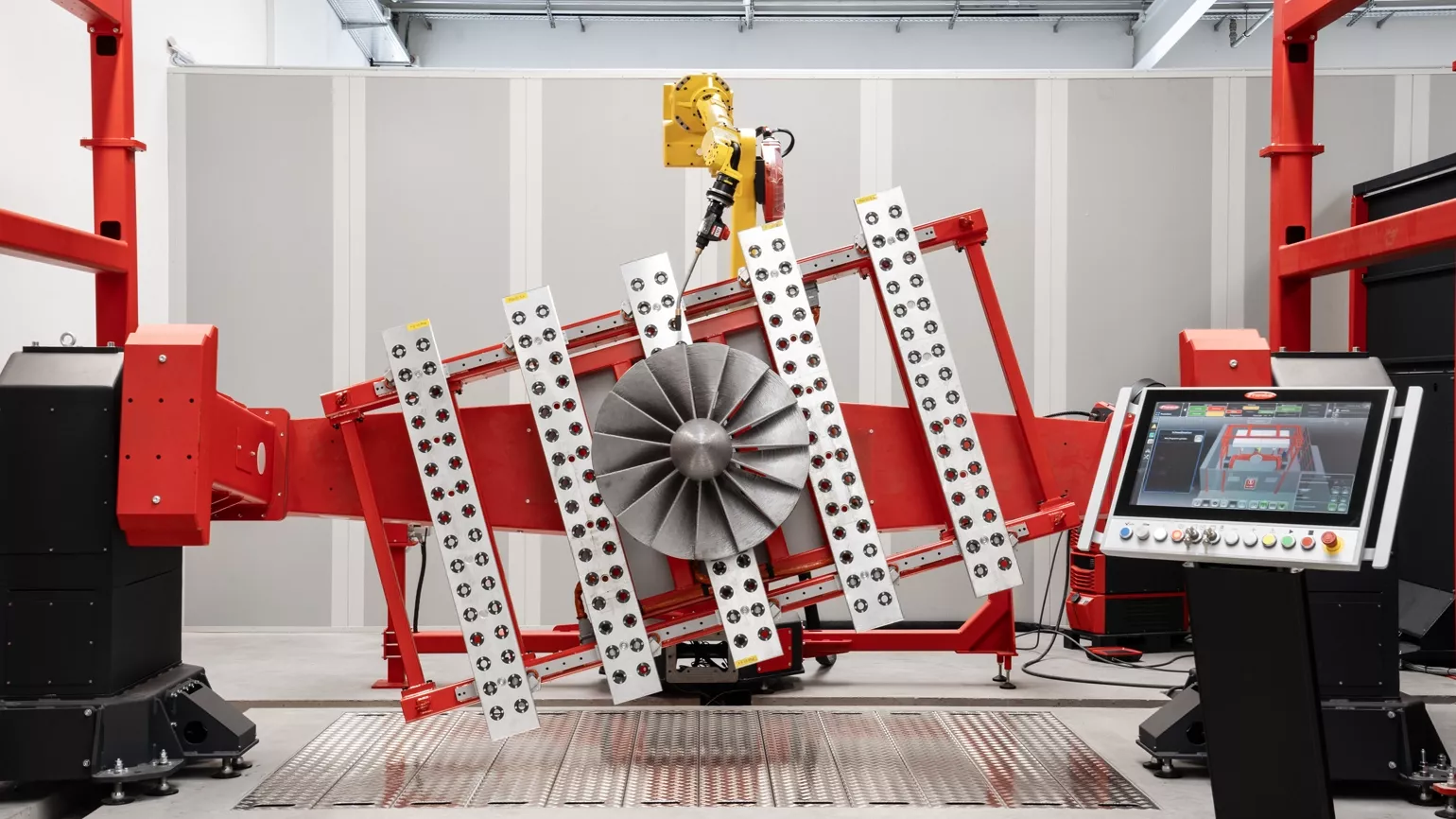

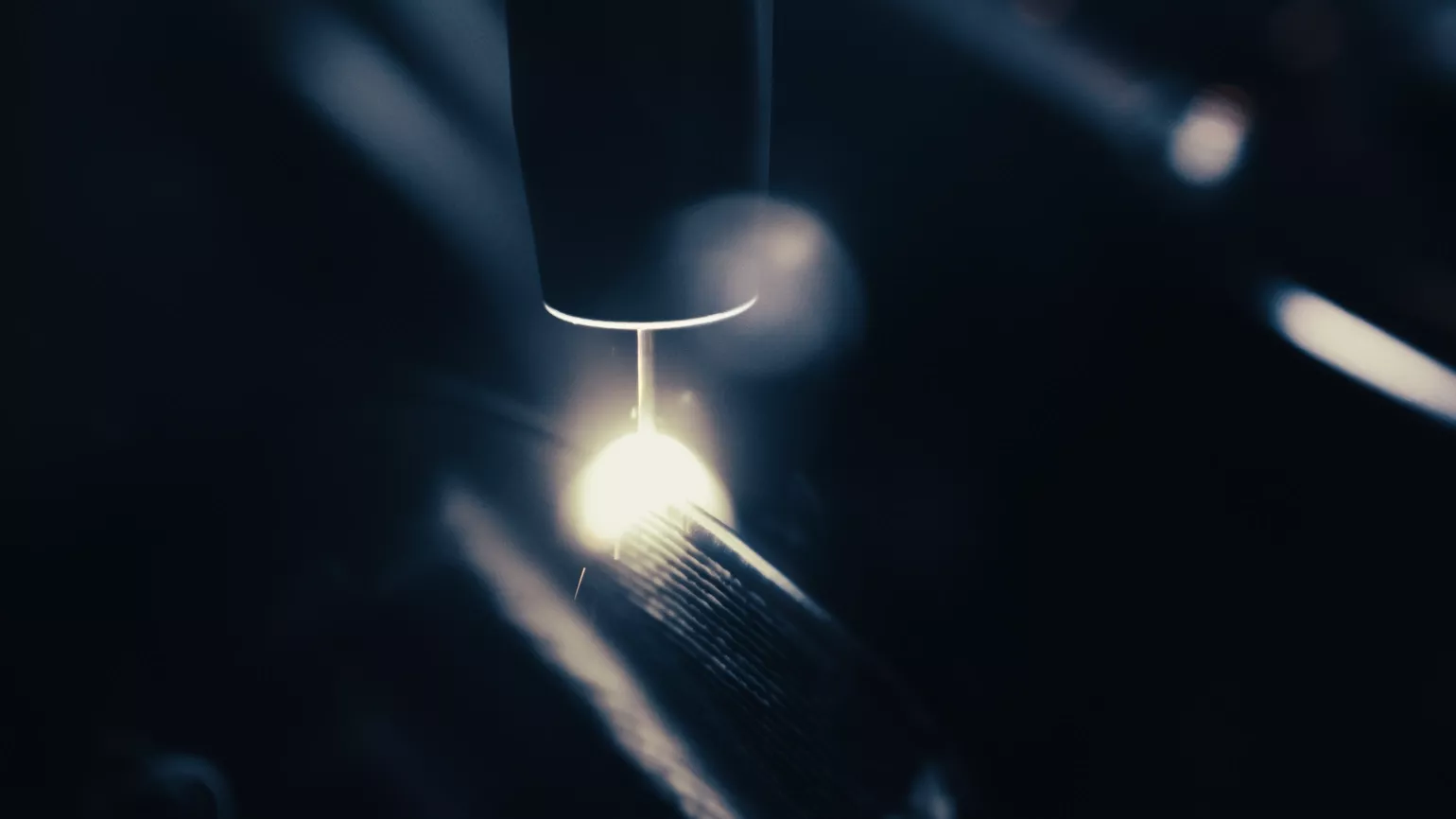

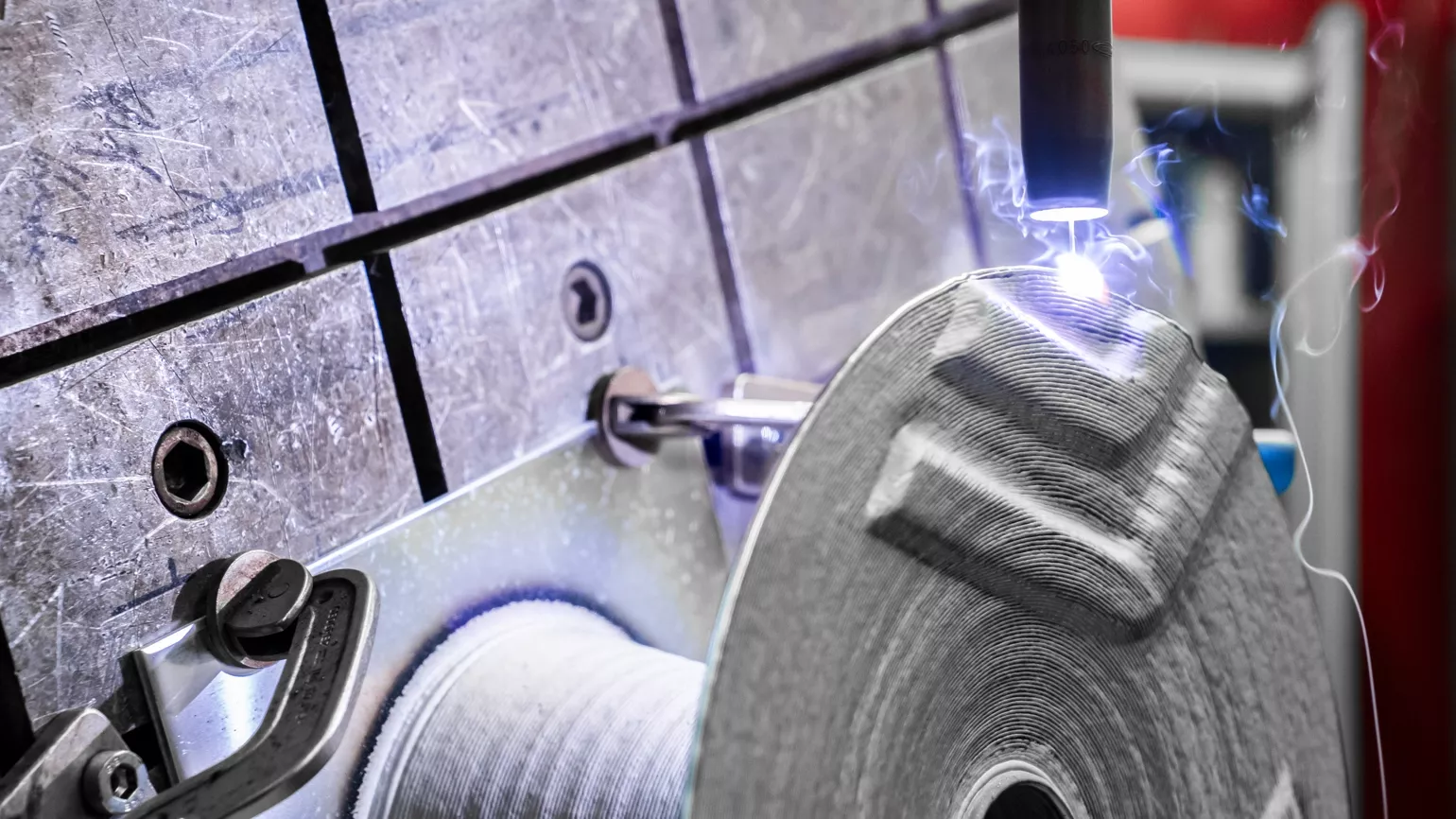

Produkcja addytywna — Wire Arc Additive Manufacturing

Metoda produkcji addytywnej do drukowania 3D w metalu, znana także jako Wire Arc Additive Manufacturing (WAAM) umożliwia szybką, korzystną pod względem kosztów i precyzyjną produkcję elementów. Tak Fronius Additive rewolucjonizuje przemysł produkcyjny.

Oparty na drucie i łuku proces CMT zapewnia wysoką elastyczność w projektowaniu elementów o skomplikowanej geometrii i wysoką wydajność stapiania podczas produkcji. Dlatego metoda Fronius Additive nadaje się zwłaszcza do budowy prototypów oraz małych serii.

Zalety metody Fronius Additive

Wielość materiałów

Możliwe jest użycie wielu różnych materiałów, takich jak na przykład stale niskostopowe, aluminium, stopy na bazie niklu czy stal nierdzewna.

Oszczędność materiału

Warstwowe napawanie sprawia, że używane jest tylko tyle materiału, ile jest niezbędne. Zmniejsza to zużycie materiału w porównaniu z typowymi metodami produkcji.

Drukowanie „on demand”

Części zamienne i narzędzia powstają w dowolnym miejscu i wtedy, gdy są potrzebne. Oprócz olbrzymiej oszczędności czasu i elastyczności zaletą jest również to, że nie jest potrzebny ani transport, ani magazyn.

Niższe koszty produkcji

Do produkcji elementów nie są potrzebne skomplikowane i duże elementy ani formy odlewnicze. Przyspiesza to wykonywanie prototypów, a zatem znacznie skraca czas do wprowadzenia na rynek.

Stabilny proces

Funkcje Fronius Additive optymalizują proces spawania, zapewniają więcej kontroli nad ciepłem wprowadzanym do spoiny i ułatwiają rozpoczęcie spawania.pliki do pobrania

Przegląd możliwości Fronius Additive

CMT – stabilność łuku spawalniczego bez kompromisów

Synergia stabilności i elastyczności ma decydujące znaczenie w produkcji addytywnej elementów. Bardzo dużo zależy zatem od niezawodnego procesu spawania i efektywnego zarządzania ciepłem.

Dzięki rewolucyjnemu rewersyjnemu ruchowi drutu proces CMT wykazuje nadzwyczajną stabilność, przez co doskonale nadaje się do produkcji addytywnej. Dzięki temu warstwy nakładane są w trybie ciągłym, równomiernie i prawie bez rozprysków.

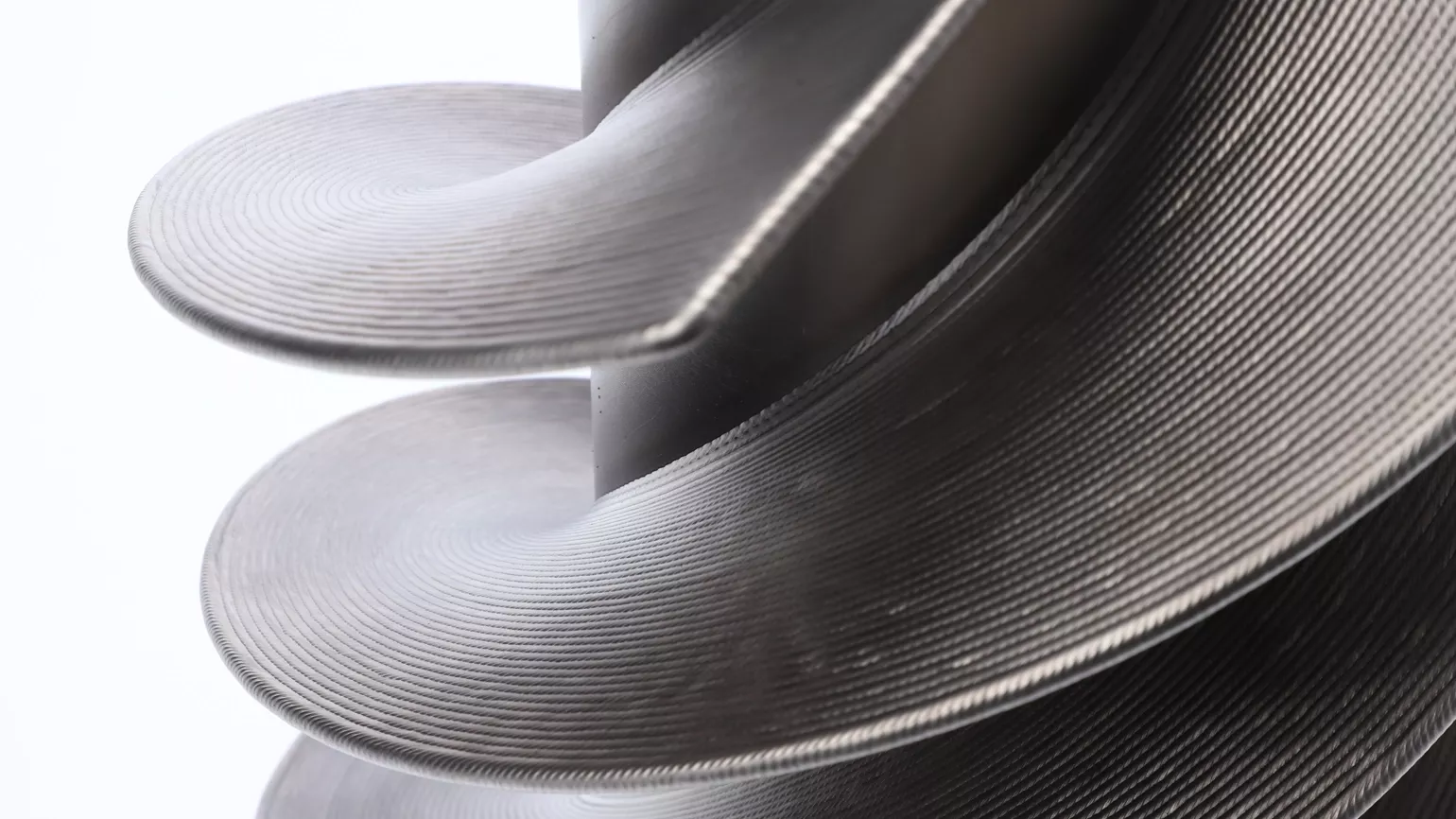

Te cechy zapewniają wysoką jakość spawanych warstw i wykonanych elementów.

CMT Additive Pro – funkcje addytywne w jednej charakterystyce

Wyjątkowe funkcje dające maksymalną kontrolę nad produkcją addytywną

Specjalnie z myślą o produkcji addytywnej opracowaliśmy charakterystyki „CMT Additive Pro”. Równomierne nakładanie warstw, powtarzalność, a także inne wyzwania nie stanowią dla nich żadnego problemu.

Po raz pierwszy możliwe jest również uzyskanie informacji zwrotnej o położeniu podczas spawania bez jakichkolwiek zewnętrznych czujników.

Stabilizator czasu stapiania

Czas stapiania regulowany jest przez proces spawania. Umożliwia to stałe nakładanie warstw i zwiększa powtarzalność produkcji.

Pulsed HotStart

Proste rozpoczęcie spawania łukiem pulsującym: nawet bez zmiany punktu pracy osiąga się wystarczające wtopienie i sczepienie.

Pomiar CTWD

Wartość CTWD [mm] jest mierzona w czasie rzeczywistym. Funkcja została opracowana specjalnie z myślą o materiałach o niskiej przewodności elektrycznej.

Korekta mocy

Za pomocą korekty mocy można precyzyjnie regulować ciepło wprowadzane do spoiny, aby utrzymywać stałą geometrię spoiny nawet przy wyższych temperaturach.

Kwalifikacja wzorcowa

Zbiornik ciśnieniowy wykonany w technice addytywnej

W przypadku tego elementu przyjrzano się całemu procesowi produkcji — od projektowania do końcowej kontroli jakości i oznaczenia CE. Za podstawę kwalifikacji wzorcowej przyjęto projektowaną normę europejską prEN 13445-14. Reportaż opisujący cały przebieg procesu daje wyobrażenie o wydajności produkcji addytywnej z użyciem łuku spawalniczego i metalu jako tworzywa.