Cladding

Chemische Belastung, Abrieb und Korrosion – sie machen Metallbauteilen zu schaffen. Mittels Auftragschweissungen von zusätzlichen Speziallegierungen, auch Cladding genannt, können Bauteile jedoch geschützt und somit deren Lebensdauer erhöht werden: ein technologisch anspruchsvoller Prozess. Fronius bietet hier moderne Systeme und maßgeschneiderte Schweissprozesse, die den Anwender dabei unterstützen, die geforderte hohe Qualität sicherzustellen.

Compact Cladding Cell - Vorteile

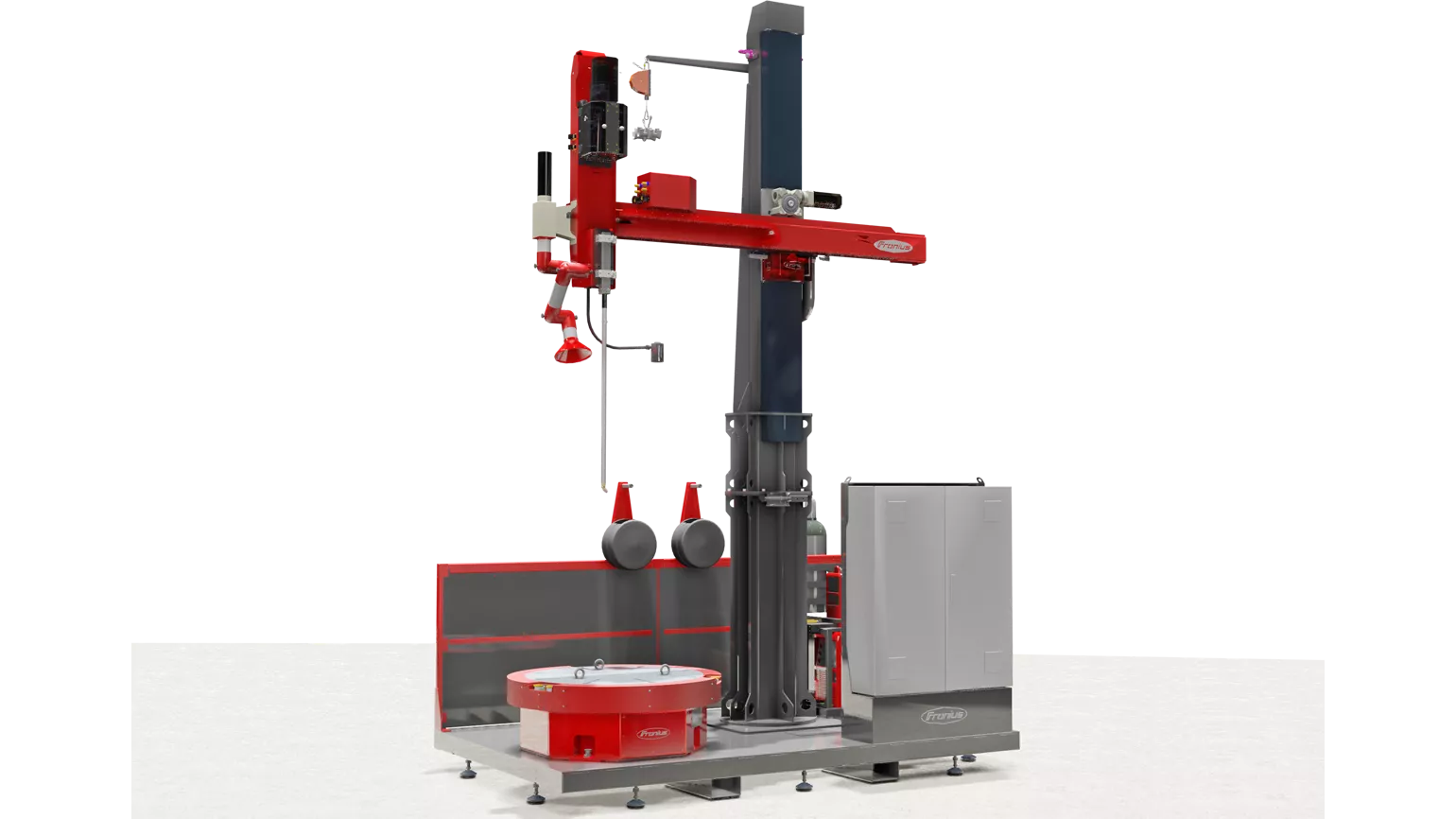

Systemübersicht - Compact Cladding Cell (CCC)

ETR-S - Vorteile

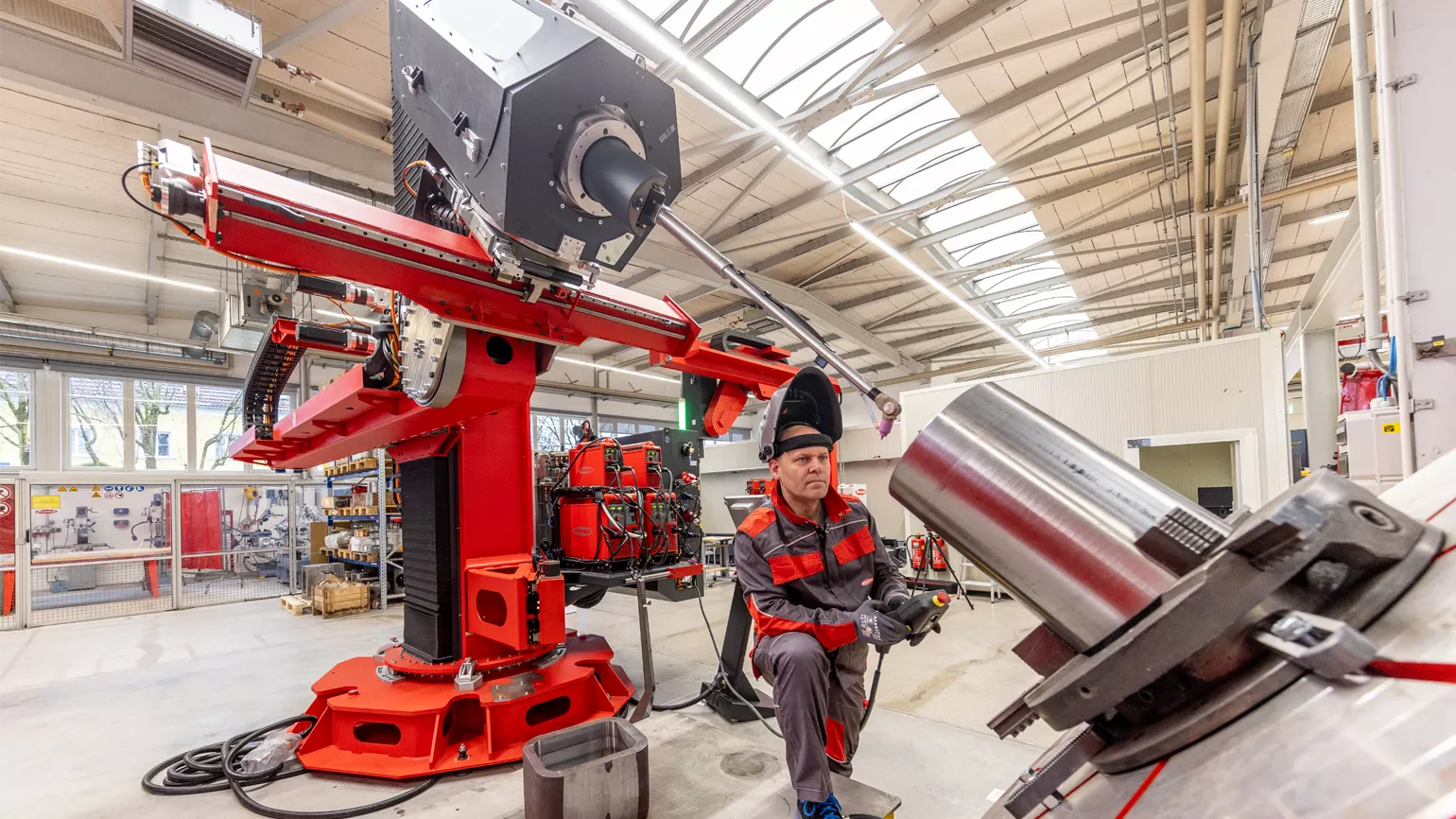

- Synchronisierte Bewegungsachsen ermöglichen das Schweißen von komplexen Bauteilgeometrien

- Deutlich reduzierte Rüstzeiten durch automatische Ermittlung der Bauteilposition im 3D-Raum

- SpeedClad 2.0 kompatibel – bis zu 3x höhere Cladding Performance im Vergleich zu konventionellen WIG HD Schweißprozessen

- HMI-T21 Systemsteuerung – die neue Steuerungs-generation mit erweitertem Funktionsumfang

Systemübersicht - ETR-S HMI-T21

ETR Ulitmate - Vorteile

High-End Cladding System

- Erweiterter Arbeitsbereich durch motorisierte Fahrbahn

- Komplexe Bauteilgeometrien

- Mehr-Stationen Betrieb(voll automatisiert)

- Synchronisierte Bewegungsachsen

- SpeedClad 2.0 kompatibel

- HMI-T21 System controller

Systemübersicht - ETR Ultimate

Conventional Cladding System - Vorteile

/ Neue Steuerungs- und Antriebstechnik für einen noch präziseren Cladding-Prozess

/ Motorisch kippbare Brennerachse (bis 90°) zur Einhaltung der optimalen Schweißlage

/ SpeedClad 2.0 kompatibel - bis zu 3x höhere Cladding Performance im Vergleich zu konventionellen WIG HD Schweißprozessen

/ HMI-T21 Systemsteuerung - die neue Steuerungsgeneration mit erweitertem Funktionsumfang

Systemübersicht - Conventional Cladding System

Ultraschnelles Auftragschweissen - SpeedClad 2.0

Neue Dimension beim Cladding

Der neue Cladding-Prozess benötigt im Vergleich zu SpeedClad Twin für gleiche und höhere Schweissgeschwindigkeiten nur noch eine Elektrode und einen Zusatzdraht. Deutlich weniger Verschleißteile und Wartungsaufwand sind klare Vorteile für Sie.

Außerdem erlaubt der deutlich schlankere Schweissbrenner das Beschichten von kleinen Innendurchmessern.

Waste 2 Energy

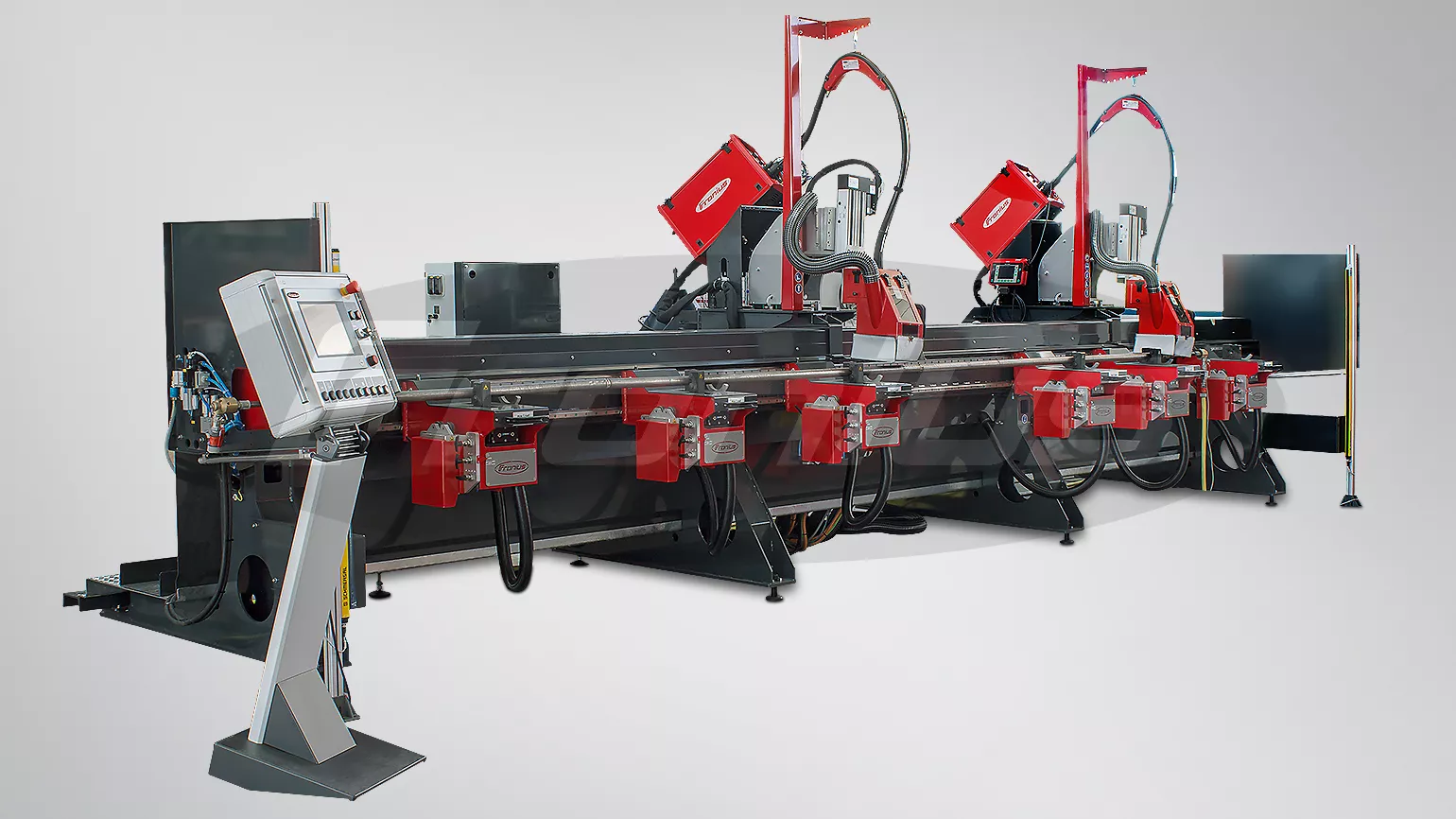

Membranwände

Auftragschweisssystem zur Erhöhung der Korrosionsbeständigkeit von Membranwänden in Kraftwerken und Müllverbrennungsanlagen. Mit einer speziellen Vorrichtung wird das Bauteil gespannt und in vertikale Position gebracht. Der auf einer Zahnstange geführte Fahrwagen bewegt die beiden CMT Schweissköpfe sicher und präzise über die gesamte Schweißlänge. Jeder Schweißbrenner befindet sich auf einer Linearpendeleinheit und kann mittels Motorschlitten und Verstelleinheiten manuell positioniert werden.

Wärmetauscher-Rohre

Auftragschweisssystem mit HMI-T10 Systemsteuerung zum mechanisierten CMT-Außenplattieren von Wärmetauscher-Rohren, welche im Kraftwerksbau oder in Müllverbrennungsanlagen eingesetzt werden. Ein Sicherheits-Lichtgitter garantiert maximalen Personenschutz während des Schweissablaufs.Kundenlösungen, die wirtschaftlich überzeugen

Unsere Kunden benötigen Anlagen, die über den gesamten Produktlebenszyklus perfekte Schweissnähte liefern. Effizient und mit höchstmöglicher Rentabilität. Deshalb legen wir in der Engineeringphase großen Wert auf Machbarkeitsstudien, Simulationen und Schweissversuche.