CMT

Cold Metal Transfer

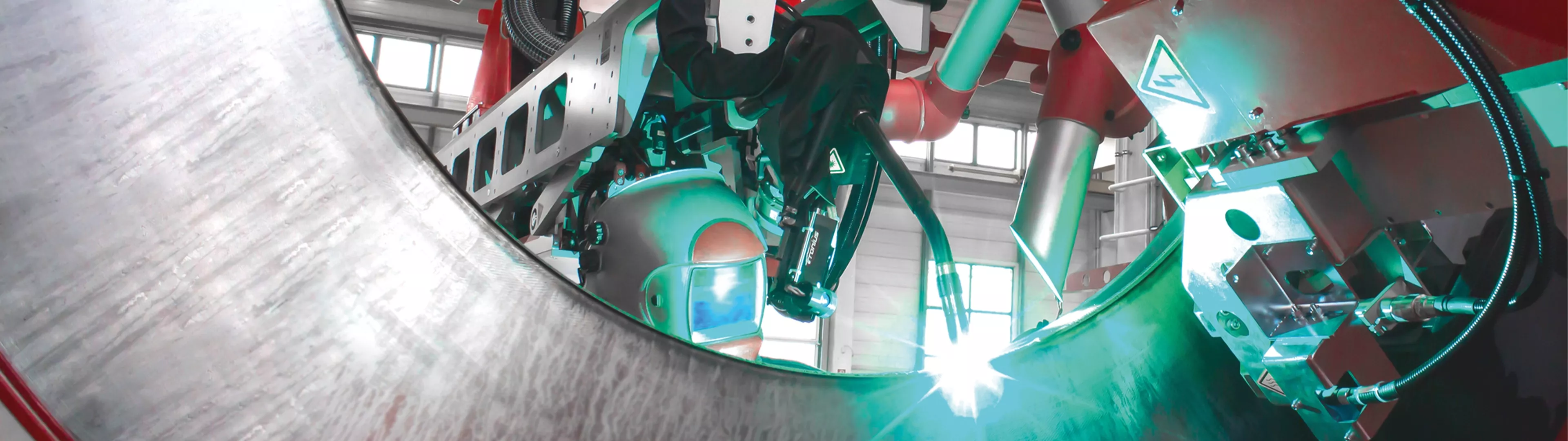

Процес зварювання CMT: найпрогресивніший спосіб відриву краплі

Високошвидкісне зварювання з низьким тепловим впливом і майже без бризок

Тепер зварюванням із використанням методу CMT (Cold Metal Transfer) можна замінити використання клею чи припою. Процес CMT здійснив революцію серед зварювальних технологій і розширив діапазон можливих застосувань завдяки зворотному руху дроту.

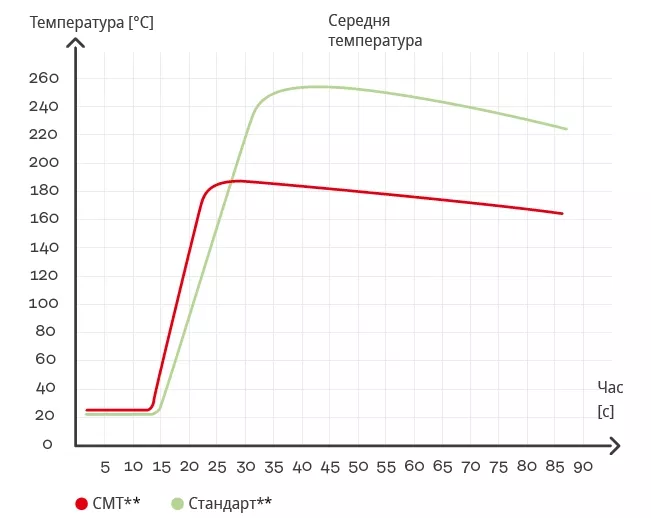

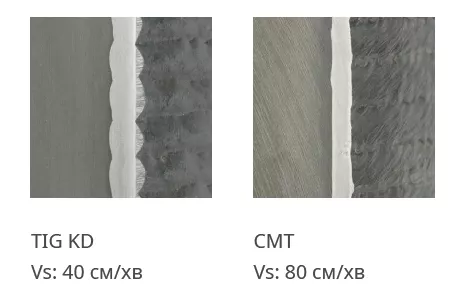

Зворотний рух зварювального дроту (вперед-назад) із частотою до 170 Гц дає змогу досягти надзвичайної стабільності дуги. Завдяки цьому тепловий вплив зменшується на 33 %, а швидкість зварювання зростає майже вдвічі порівняно з використанням традиційної короткої дуги.

Переваги для вас

Менше доопрацювань

/ На 99 % менше бризок*

/ Зниження теплового впливу на 33 % сприяє зменшенню деформації

/ Підпалювання без бризок (SFI)

Збільшення швидкості на 100 %**

/ Незмінний рівень проплавлення за високої швидкості

/ Швидке з’єднання тонких листів

Стабільна зварювальна дуга

/ 100 % вуглецевокислотне зварювання

/ Також підходить для сталі високої міцності

/ Стійкість до зовнішніх впливів (наприклад, зміни вильоту електрода або покриття деталі)

* У лабораторних умовах.

**Порівняно зі стандартною короткою дугою.Особливості CMT

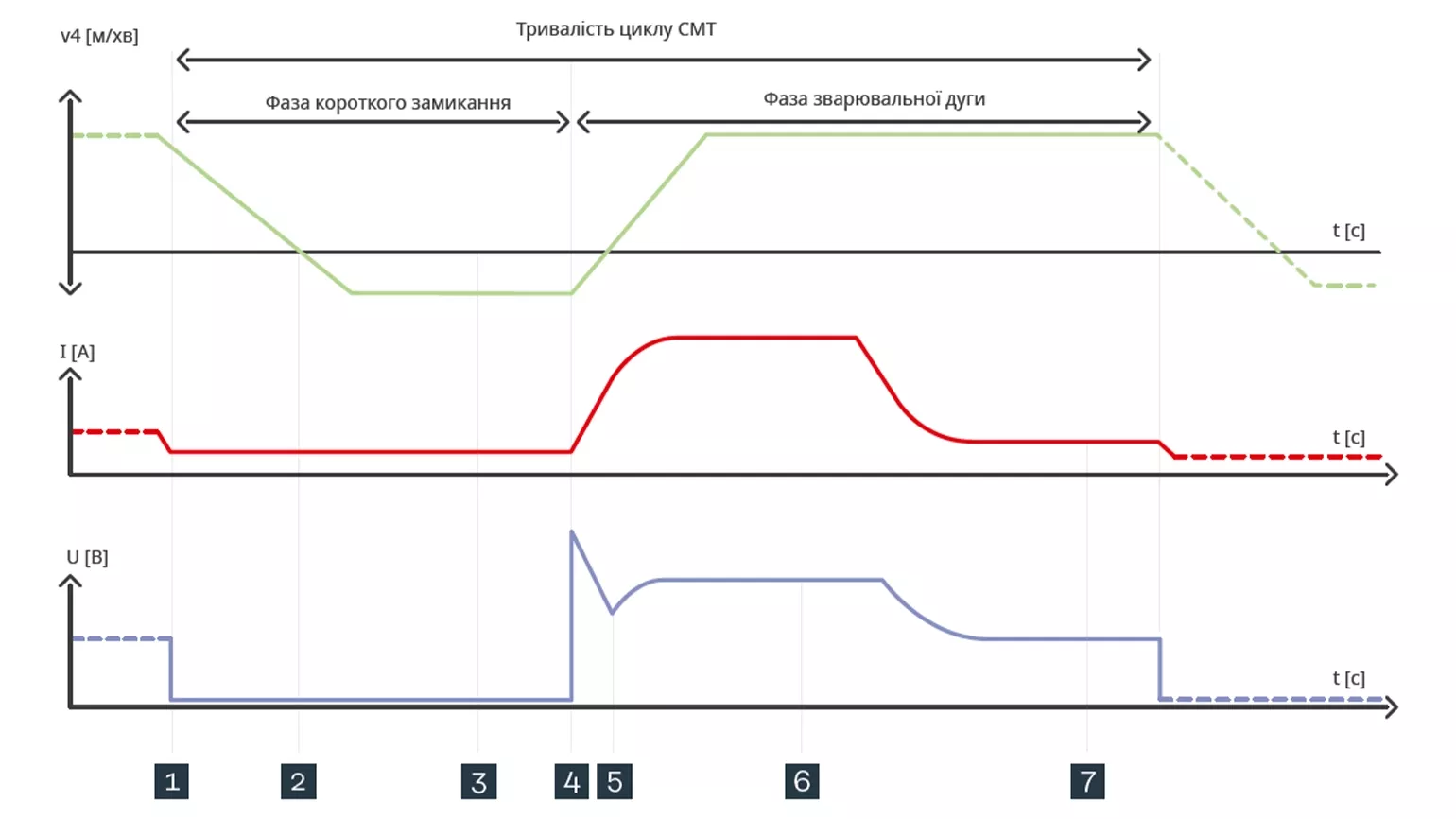

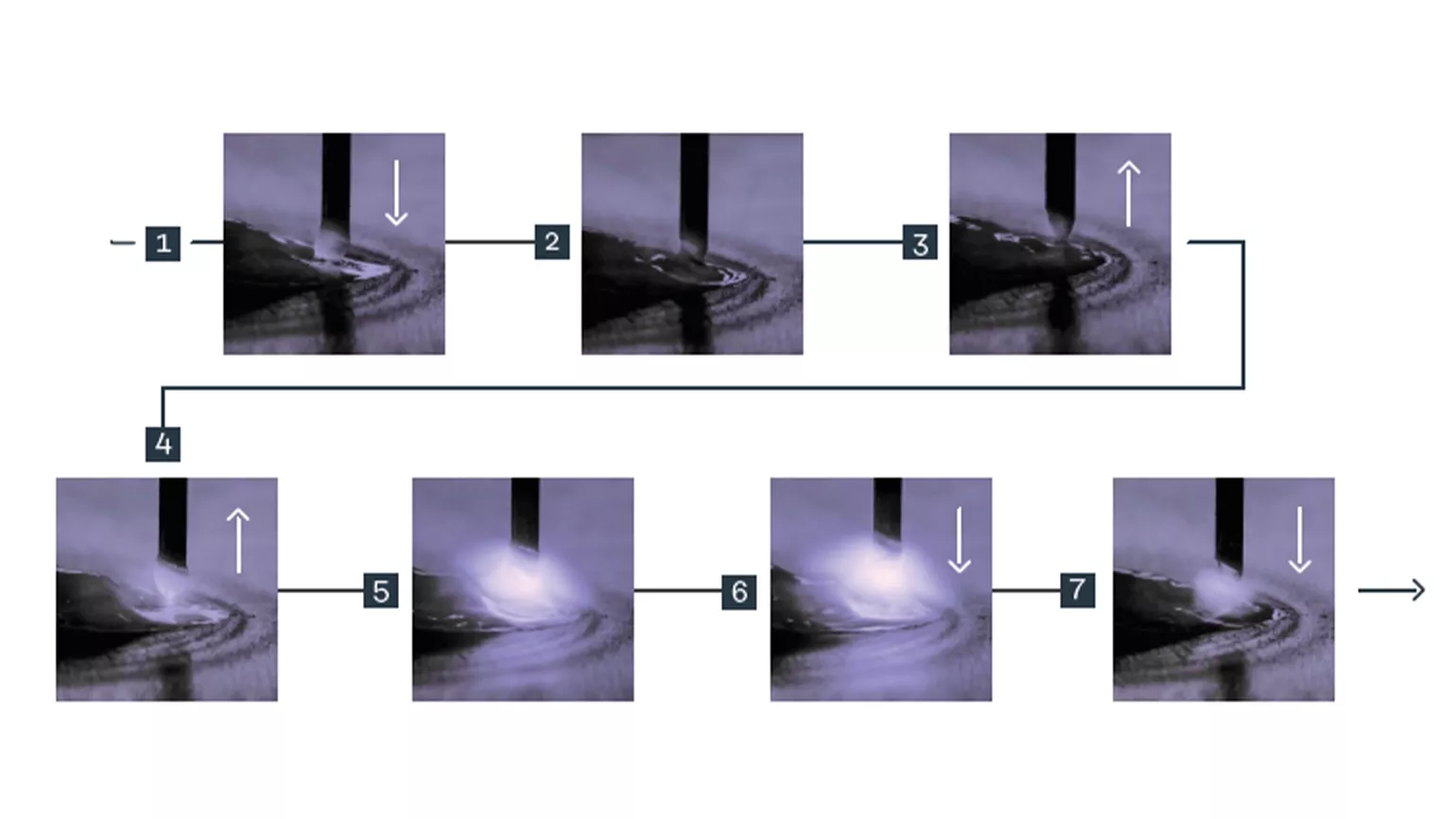

Під час зварювання дріт подається вперед і втягується в момент короткого замикання. У результаті зварювальна дуга генерує тепло лише протягом дуже короткої фази горіння. Результат – перехід матеріалу без утворення бризок. Зварювальна дуга зберігає стабільність незалежно від характеристик поверхні деталі або швидкості роботи зварювальника. Це дає змогу використовувати процес CMT будь-де та в будь-якій позиції.

Зварювання не обов’язково має супроводжуватися бризками та доопрацюваннями. CMT забезпечує контрольований відрив краплі під час короткого замикання, підтримуючи струм на низькому рівні. Результат – перехід матеріалу майже без утворення бризок.

*Порівняно зі стандартною короткою дугою.

Мінімальний тепловий вплив: під час процесу CMT дріт знову втягується назад, щойно стається коротке замикання. Це означає, що зварювальна дуга генерує тепло лише протягом короткого проміжку часу.

У результаті CMT безперервно регулює тепловий вплив від низького до високого. До того ж доступні підвищена швидкість зварювання та ширший діапазон застосування* – і все це зі збереженням незмінно високої якості зварних швів.

* Порівняно зі стандартною короткою дугою.

** Сталевий лист FW, PB завтовшки 1,5 мм, сталевий лист FW-TJ PB завтовшки 1,5 мм.

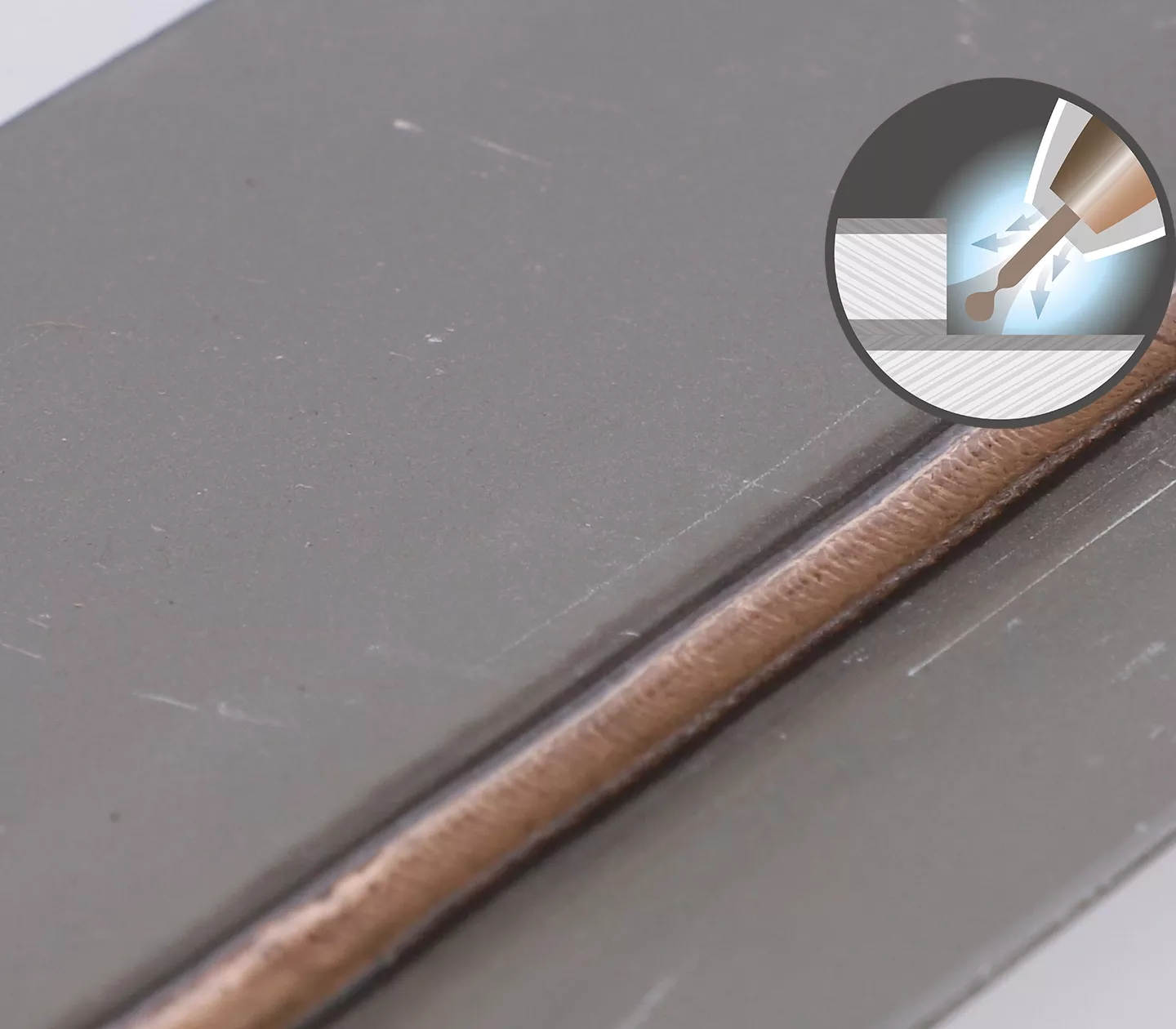

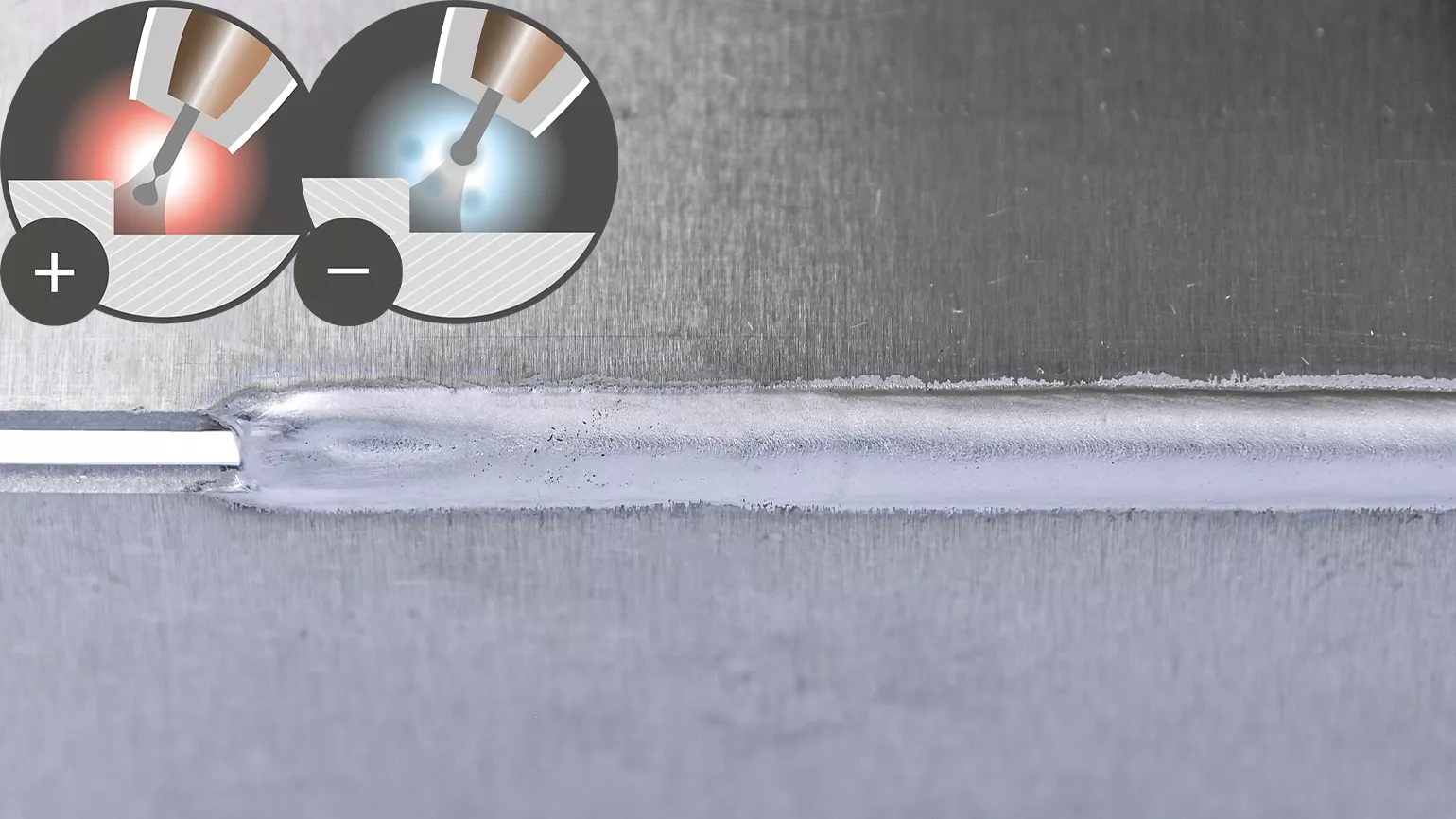

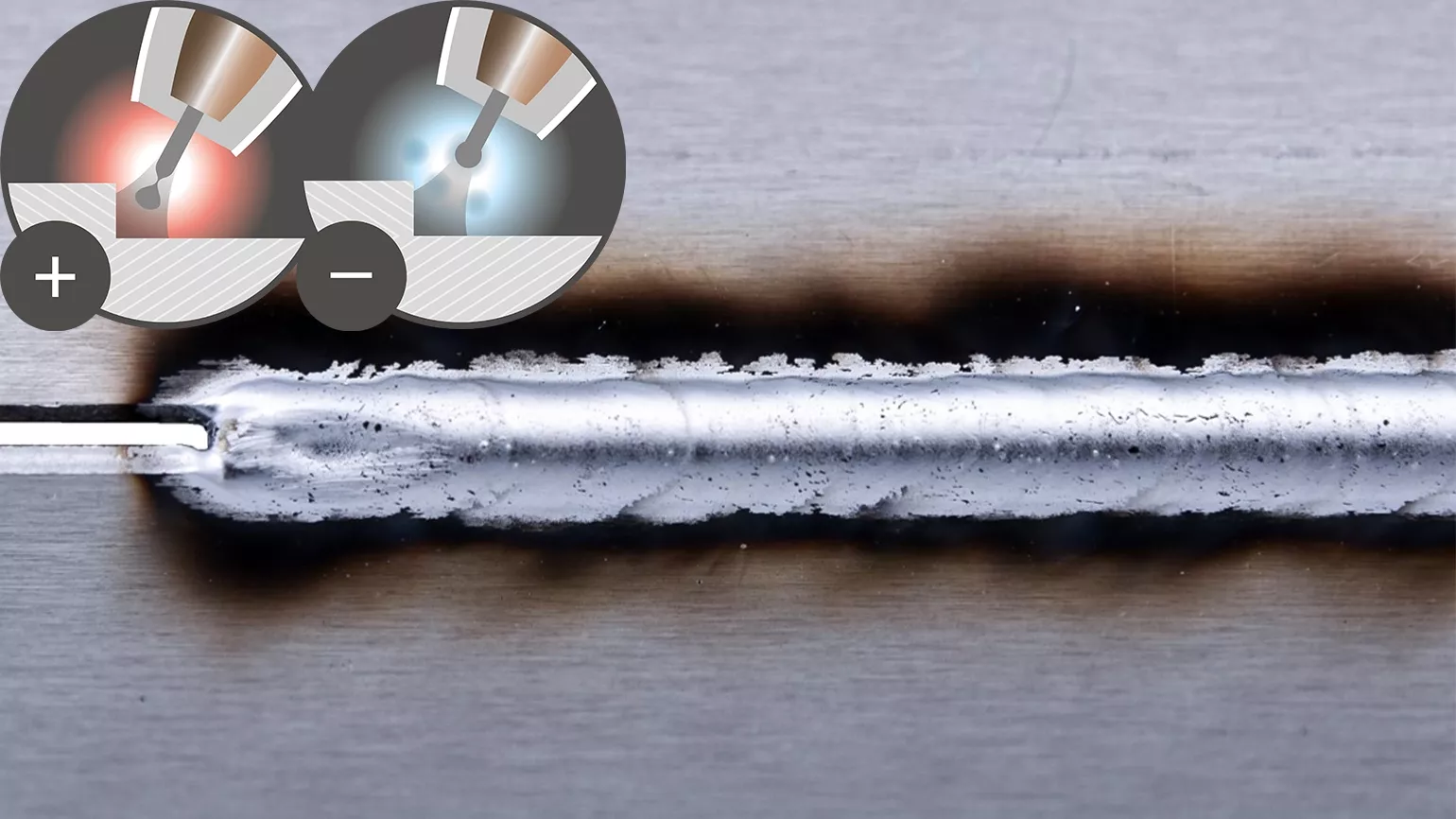

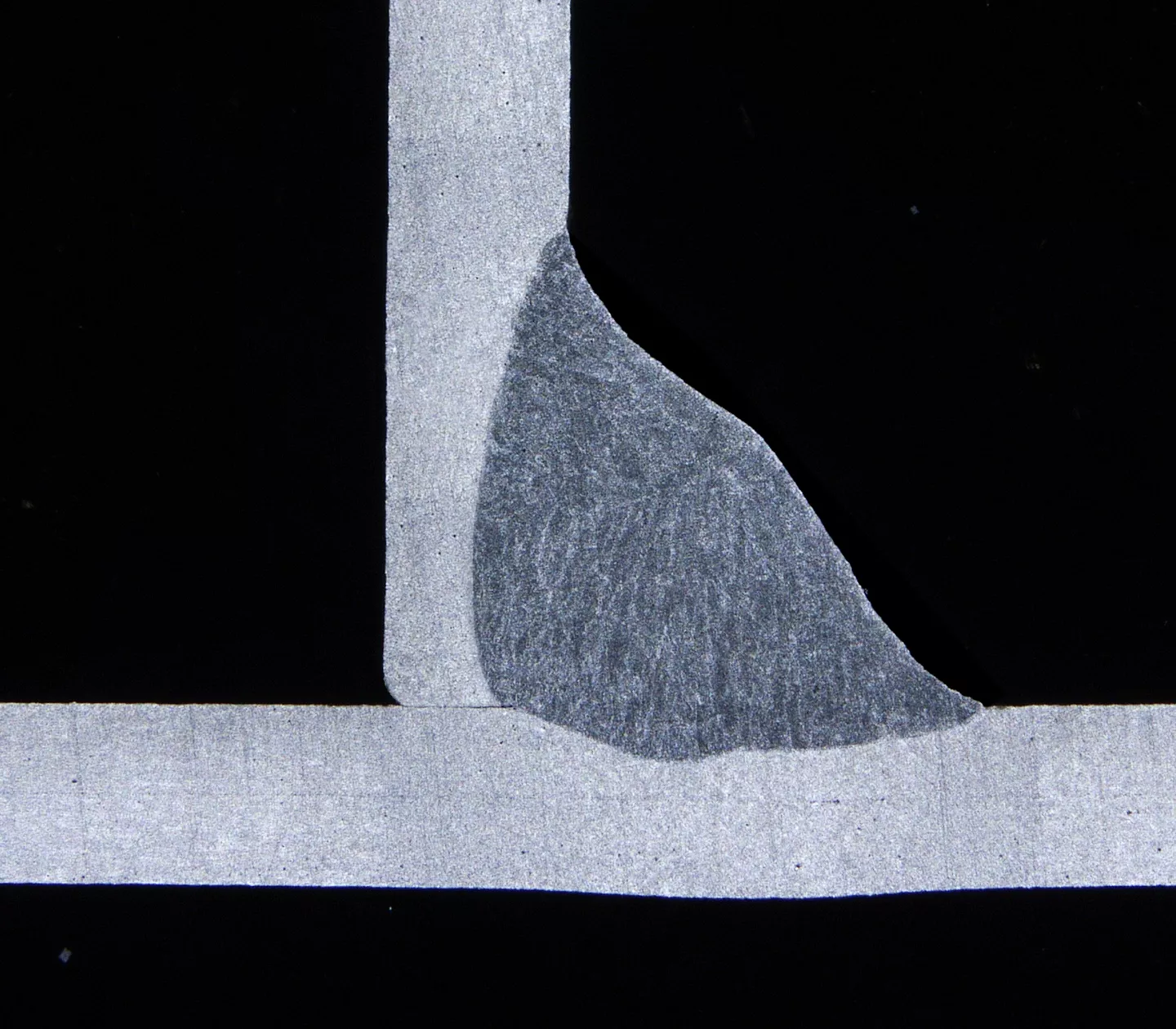

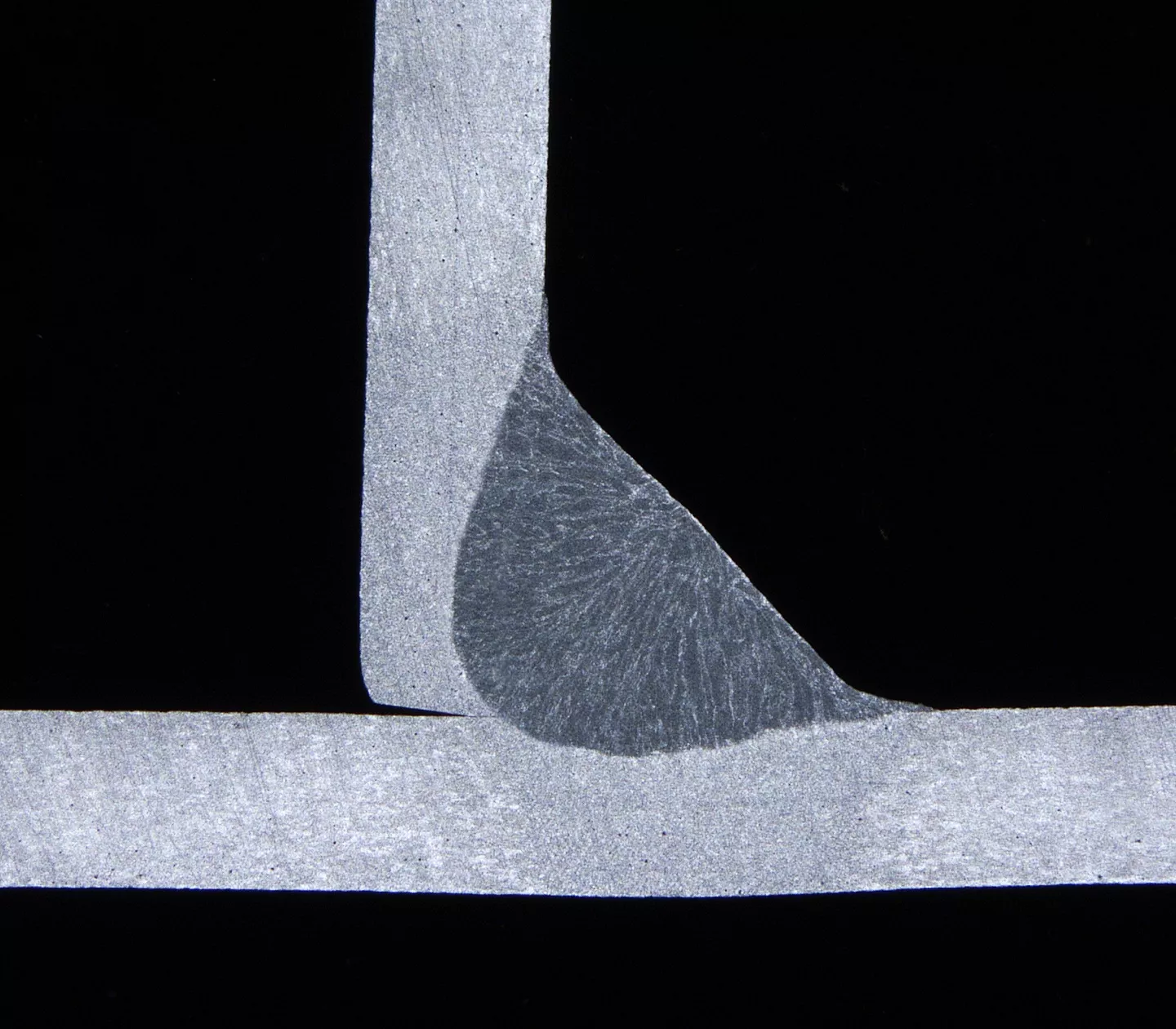

Результат використання стандартної короткої дуги**

Результат використання CMT з подвоєною швидкістю**

*Порівняно зі стандартною короткою дугою.

** Сталевий лист FW, PB завтовшки 1,5 мм, сталевий лист FW-TJ PB завтовшки 1,5 мм.

Обладнання, потрібне для CMT

Застосування

Основою процесу CMT є передовий метод відриву краплі, що забезпечується зворотним рухом дроту.

/ З’єднувальне зварювання (вироби з нержавіючої сталі, обладнання для харчової промисловості)

/ Наплавлення

/ Швидке виготовлення прототипів і Fronius Additive

/ Пайка, особливо в разі наявності високих вимог до швидкості та стабільності процесу

/ 100 % вуглецевокислотне зварювання сталі

/ Виконання кореневих проходів

/ Зварювання тонких листів і листів середньої товщини

/ З’єднання різнорідних металів, наприклад, міді, сталі, алюмінію, титану

Завдяки процесу зварювання CMT ми щороку заощаджуємо кілька сотень годин додаткової ручної роботи, що підвищує нашу прибутковість.

Характеристики CMT

CMT AC

Зворотна полярність дротового електрода

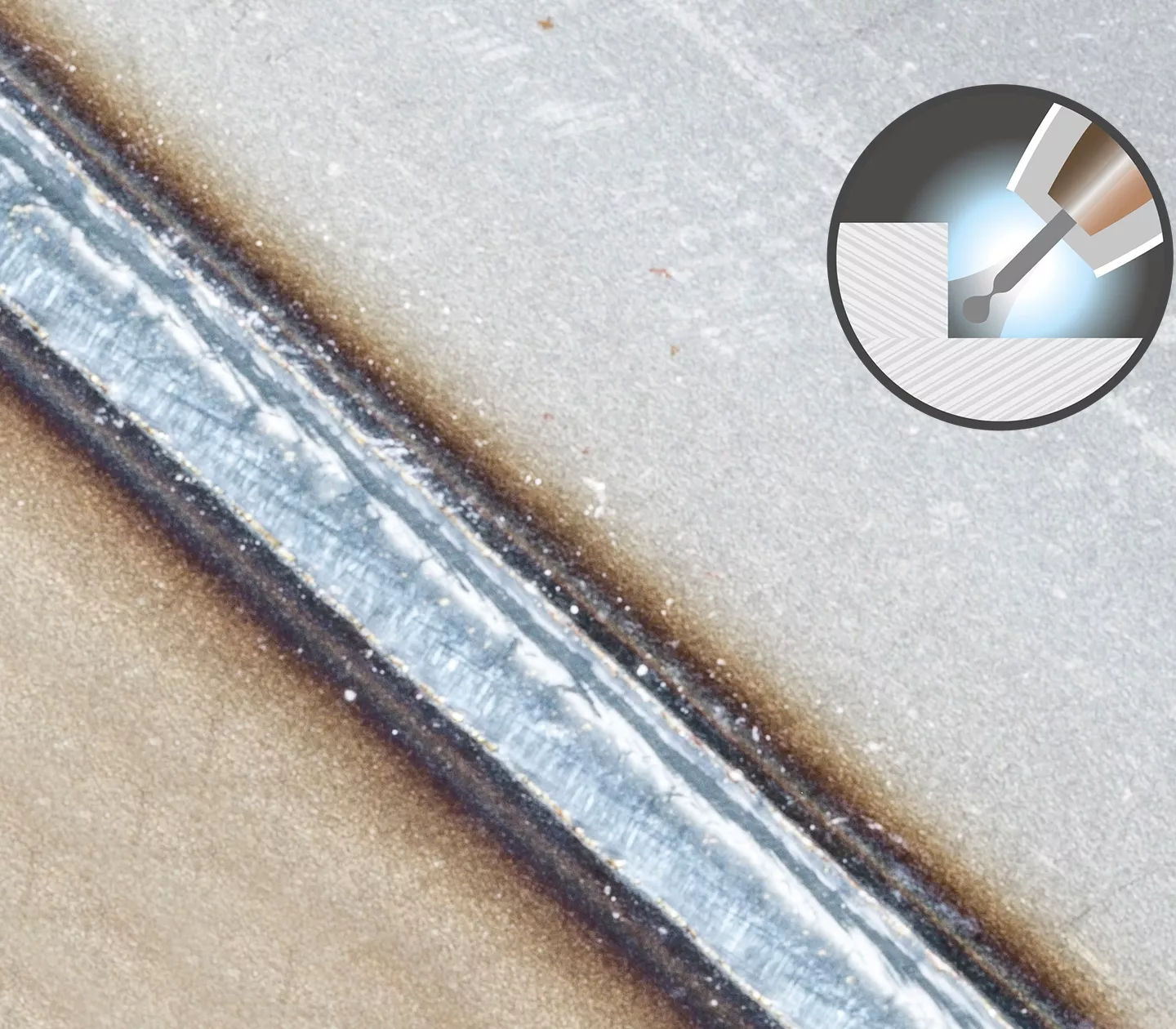

Процес CMT AC досягає надзвичайно низького теплового впливу з тією самою швидкістю наплавлення завдяки зворотному руху дроту й полярності дротового електрода. Позитивні та негативні елементи можна легко налаштувати за допомогою параметрів корекції, що дасть змогу досягти надзвичайно точного контролю над тепловим впливом.

CMT AC доступний на iWave AC/DC з Multiprocess Pro.

Переваги

/ CMT AC – це процес із найнижчим тепловим впливом

/ Ідеальне перекриття зазорів

/ Ідеальний варіант для адитивного зварювання

/ Потужний контроль за тепловим впливом, особливо для адитивного процесу виробництва

/ Блискучі зварні шви завдяки зниженому вмісту оксидів магнію (для дротів AlMg)

/ Процес із найнижчим викидом зварювального диму

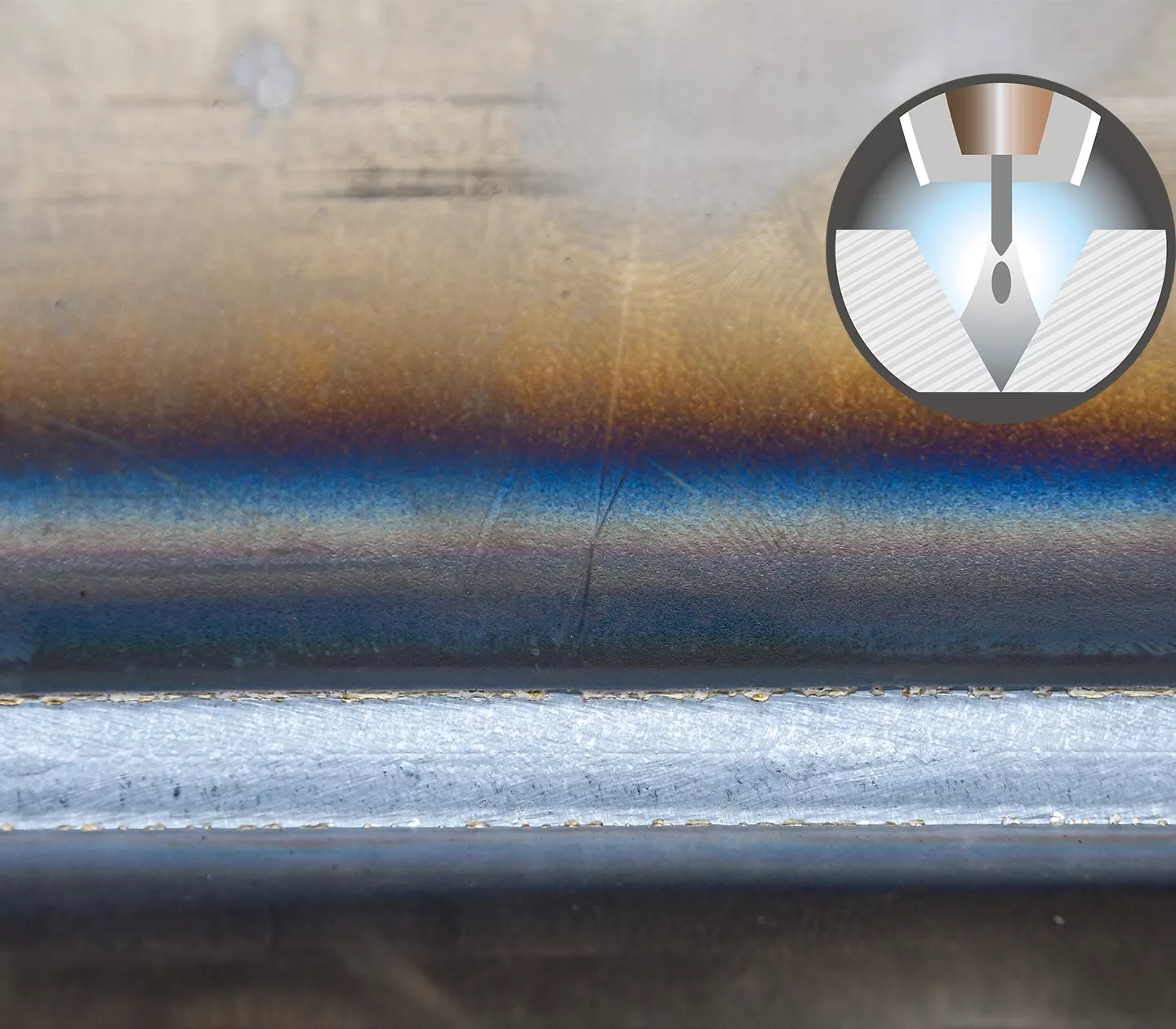

Плакування з використанням CMT: на 75 % нижчий рівень перемішування основного та присадного матеріалів

Під час виконання звичайного плакування зварювальна дуга плавить порівняно велику кількість основного металу.

Перемішування основного металу з присадним матеріалом зазвичай знижує стійкість нанесеного шару зварного шва до корозії. Однак через низький рівень теплового впливу під час виконання процесу CMT основний метал плавиться менш інтенсивно. У результаті металургійне змішування основного та присадного матеріалів зменшується аж на 75 %, що дає змогу значно скоротити витрати на плакування.

На 50 % вища швидкість зварювання

На 50 % вища швидкість зварювання

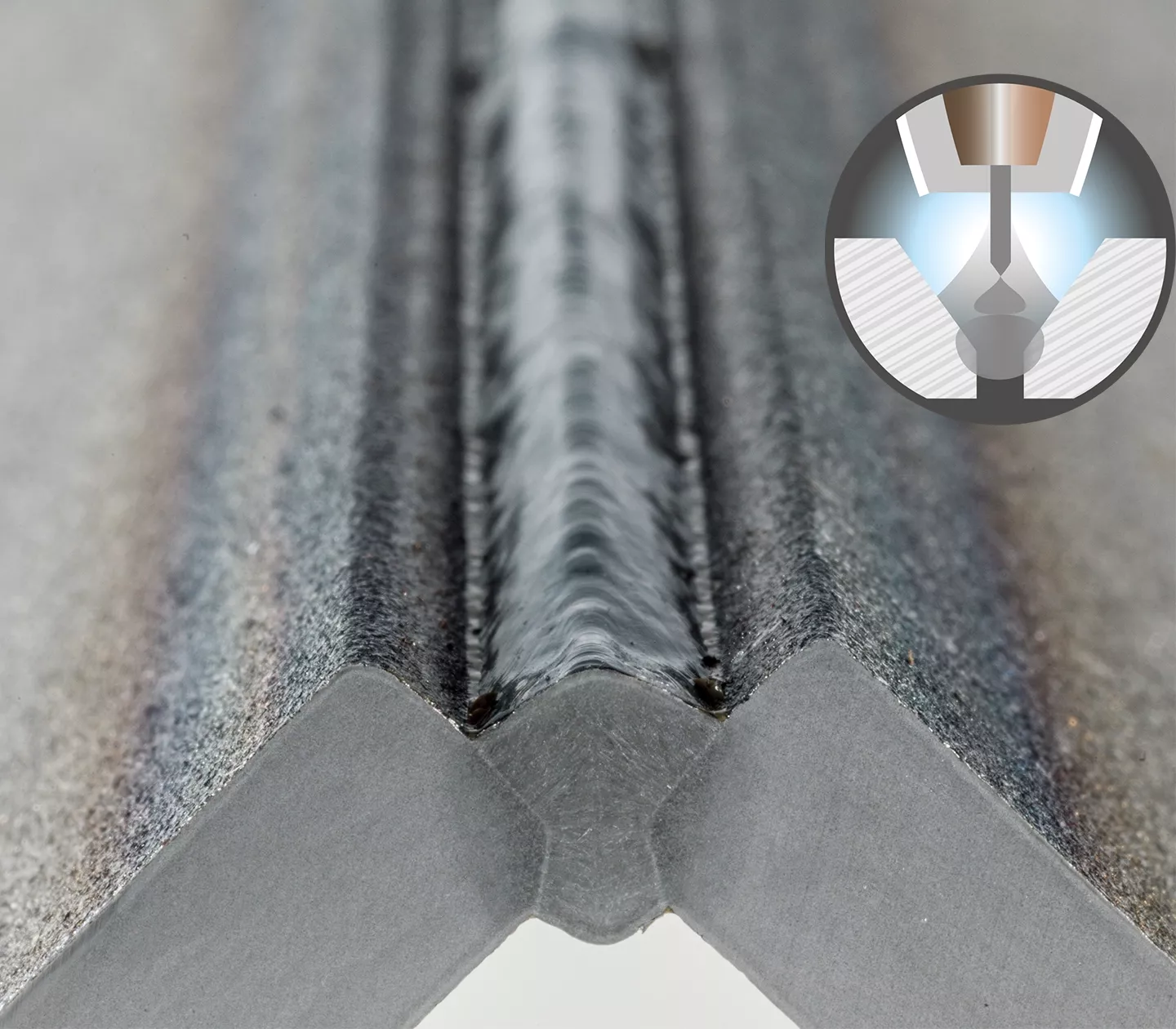

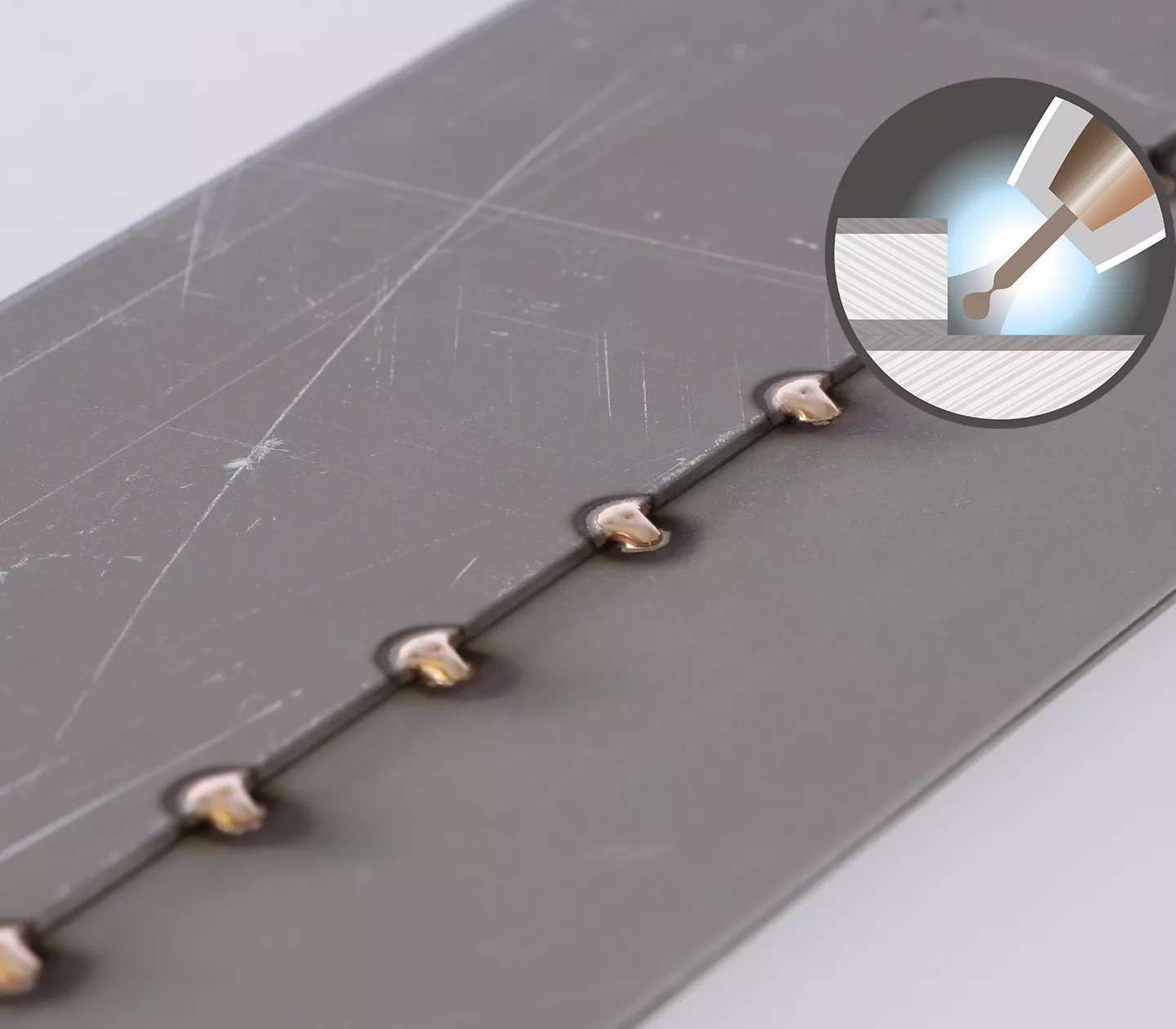

CMT Cycle Step

Тепер зварювальник може створювати точки будь-якого розміру та точно їх відтворювати – це абсолютно новий рівень контролю над процесом зварювання.

Типові сфери застосування

- Видимі шви з чітко визначеними з’єднаннями

- Зварювання тонких листів із допусками

- Плакування тонким шаром металу

- Використання в адитивному зварюванні

- Підтримка процесів склеювання із заданими відстанями (точками на відстані)

- Точки фіксації для вже утворених з’єднань

- Зварювання в будь-якому положенні

Тепловий вплив під час виконання процесу Cycle Step також мінімальний і піддається ефективному контролю. Ця технологія дає змогу з’єднувати навіть найтонші листи, що може стати в особливій пригоді під час позиційного зварювання з урахуванням допусків на проміжки. Визначені цикли зварювання забезпечують ідеальний вигляд швів із чітко вираженою хвилястістю та без надмірних бризок. Завдяки цьому Cycle Step стає оптимальним рішенням для створення високоякісних видимих швів.

Відмінності

- Зварювання з інтервалами – це процес, що значною мірою залежить від розрахунку часу, зокрема від визначення тривалості зварювання та пауз.

- CMT Cycle Step – це процес, який залежить від кількості крапель; тривалість зварювання та паузи, що слідує за ним, визначається відповідно до кількості циклів. Також можна визначити цикли інтервалів.

Відтоді, як замість стандартного процесу MAG ми почали застосовувати технологію CMT, нам майже не доводиться очищувати бризки. Завдяки цьому моя команда змогла повністю зосередитися на тому, що є важливим для наших клієнтів в автомобільній промисловості – якості зварних швів.

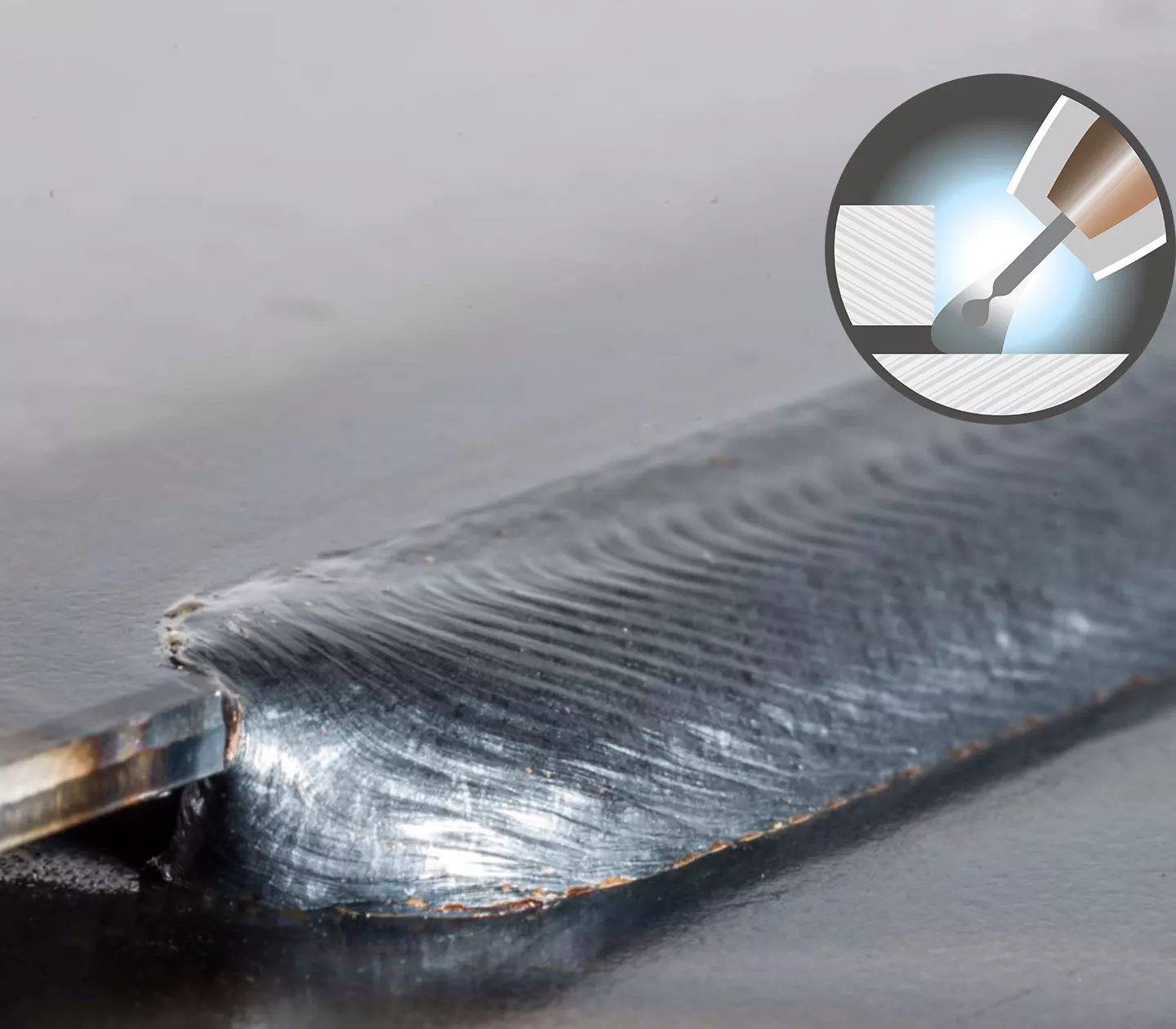

Зварювання алюмінію з використанням CMT

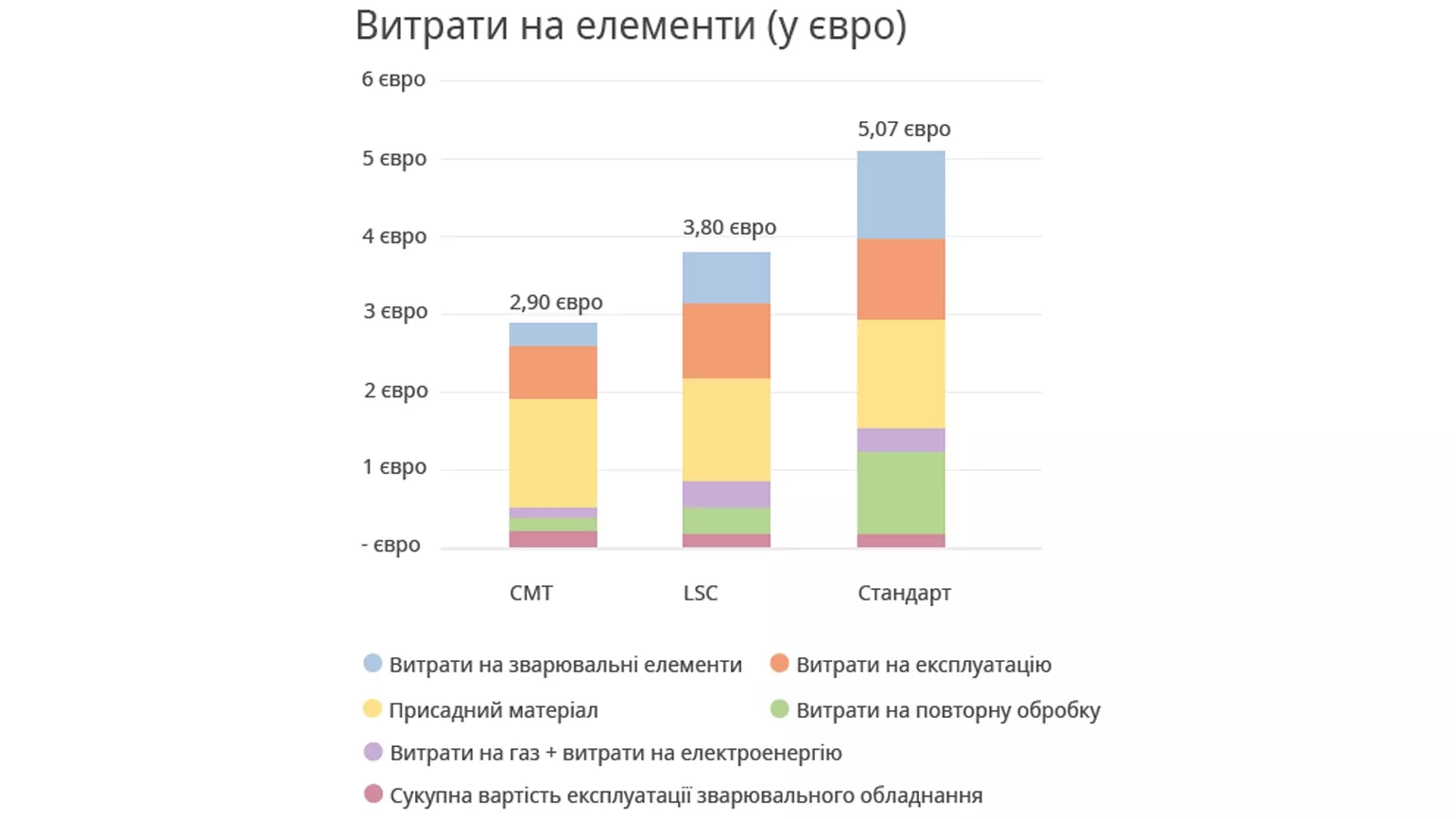

Це самоокупна інвестиція

Розрахунки показують, що витрати на виробництво однієї деталі можна знизити аж на 43 %*, завдяки чому додаткові інвестиції в CMT окупаються дуже швидко.

* Порівняно зі стандартним зварювальним пакетом.

Можливість зварювання тонколистового алюмінію (≤ 1 мм).

Завдяки низькому тепловому впливу цей процес не потребує додаткової підтримки зварювальної ванни задля уникнення провалу зварного шва.

Переваги

/ Зменшення витрат на зварювальні елементи: підвищення швидкості зварювання забезпечує ефективніше використання елементів і сприяє подовженню їх терміну служби.

/ Зменшення кількості повторних обробок і браку завдяки стабільному процесу зварювання та зниженню рівня утворення бризок.

/ Скорочення тривалості робіт із технічного обслуговування завдяки мінімізації забруднення бризками.

/ Зменшення витрат на газ завдяки скороченню тривалості зварювання. Можливість зварювання тонколистового алюмінію (≤ 1 мм).

Економія ресурсів

Цей точно контрольований процес зменшує утворення бризок і, відповідно, скорочує обсяг доопрацювань, що підвищує продуктивність працівників.

Заощадження матеріалів

Завдяки технології CMT суттєво знижуються обсяг використання деталей, що зношуються, і кількість бракованих елементів, що призводить до значної економії ресурсів.