CMT

Cold Metal Transfer (Soğuk Metal Transferi)

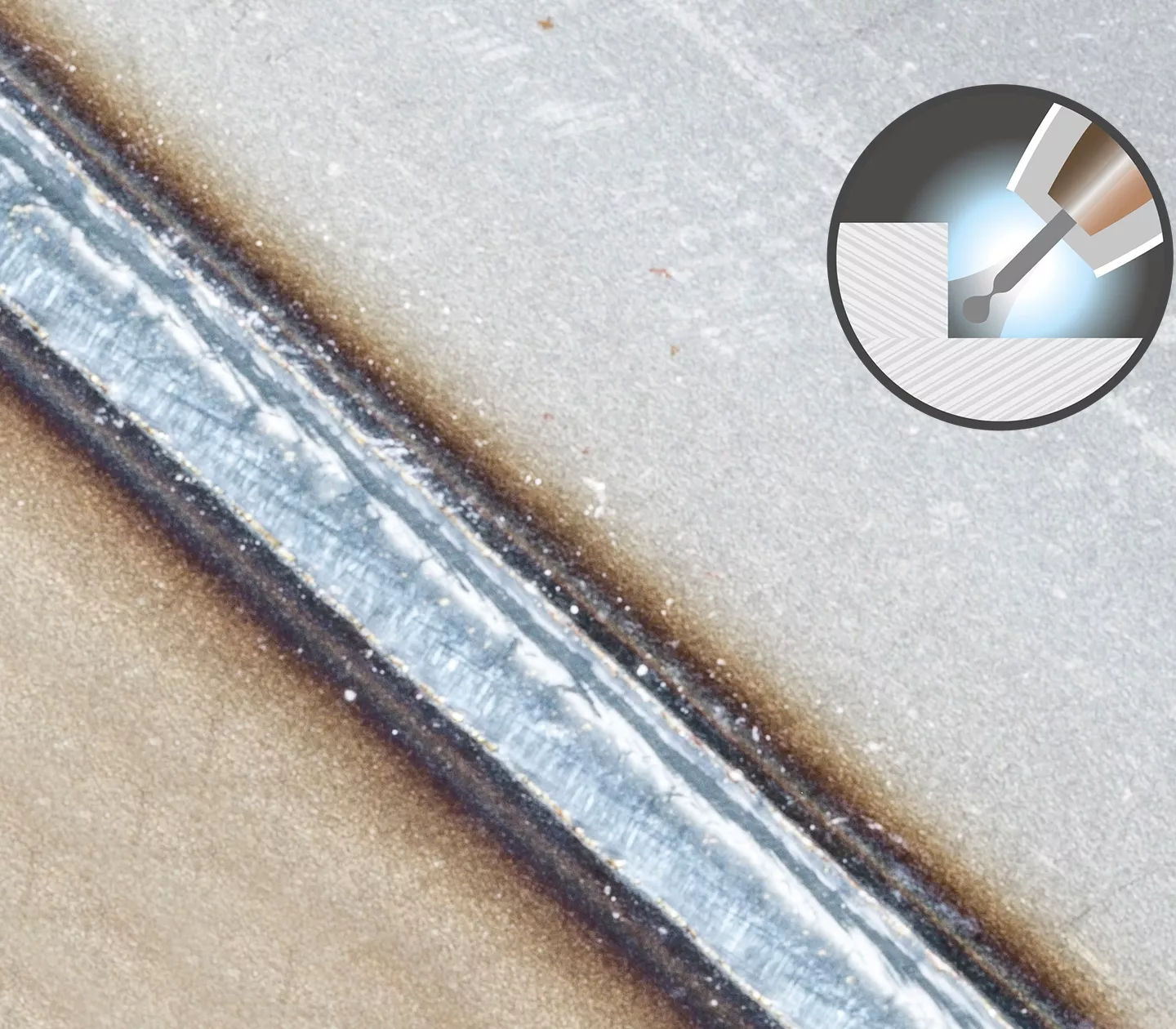

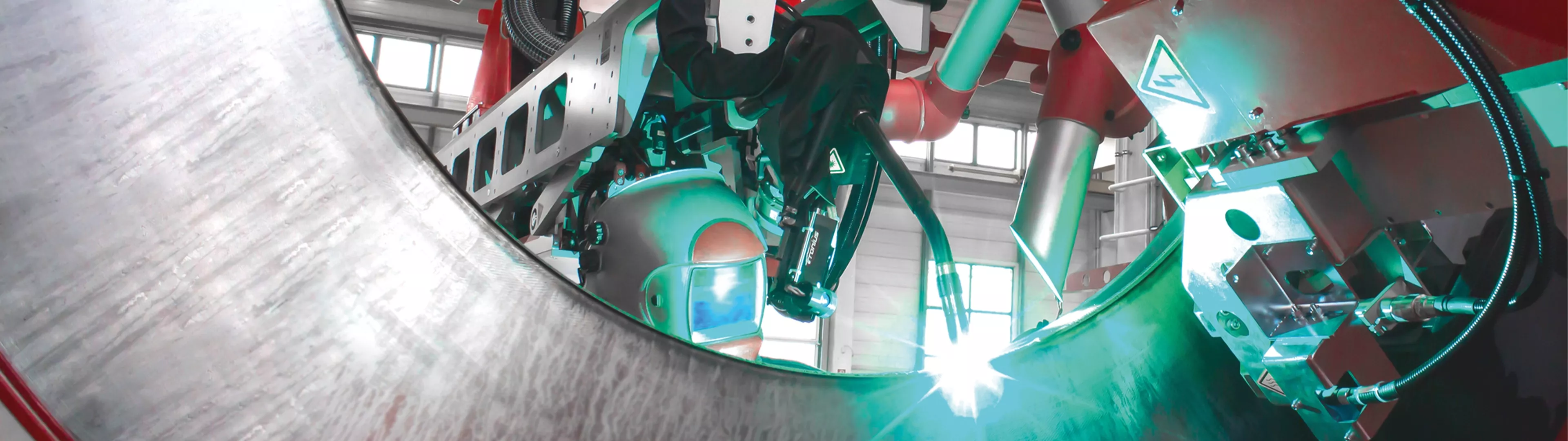

CMT kaynak işlemi: Damlacık transferinin gelişmiş hali

En üst seviyede hız ve düşük ısı girdisi ile neredeyse çapaksız kaynak

Daha önce yapışkan veya lehim kullanılan yerlerde artık CMT (Cold Metal Transfer) kullanılabilir. Dönen tel hareketi ile CMT, kaynak teknolojisinde yeni bir dönem başlatmış ve uygulama yelpazesini genişletmiştir.

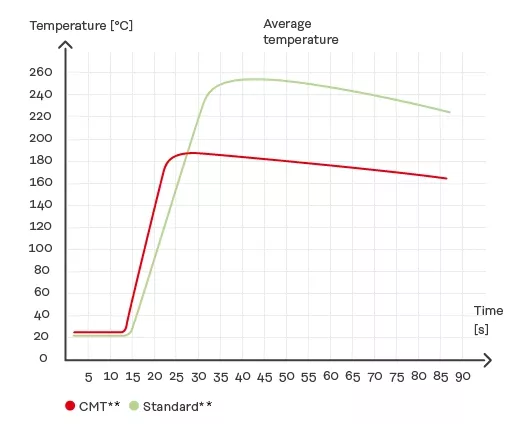

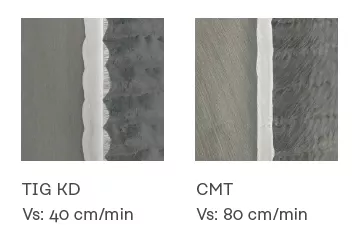

Kaynak telinin 170 Hertz’e kadar ulaşan ileri-geri (dönen) hareketi son derece sağlam bir ark sağlamaktadır. Bunun sonucunda standart kısa ark ile karşılaştırıldığında %33 daha az ısı girdisine ve neredeyse iki kat daha fazla kaynak hızına ulaşılabilmektedir.

Avantajlarınız

Daha az kaynak sonrası işlem

/ %99 daha az çapak*

/ %33 daha düşük ısı girdisi çekmeyi azaltır

/ Mükemmel ateşleme (SFI - Spatter-free Ignition)

%100 daha yüksek hız**

/ Yüksek hızda eşit kaynak nüfuziyeti

/ İnce sac alanlarında hızlı birleştirme

Stabil ark

/ %100 CO2 kaynağı

/ Yüksek sağlamlıkta çeliklerde de

/ Dış etkilerden kolay etkilenmez (Serbest tel mesafesi değişimi, iş parçası yüzeyi)*

* Laboratuvar koşullarında

** Standart kısa ark ile karşılaştırıldığındaDownloads

CMT özellikleri

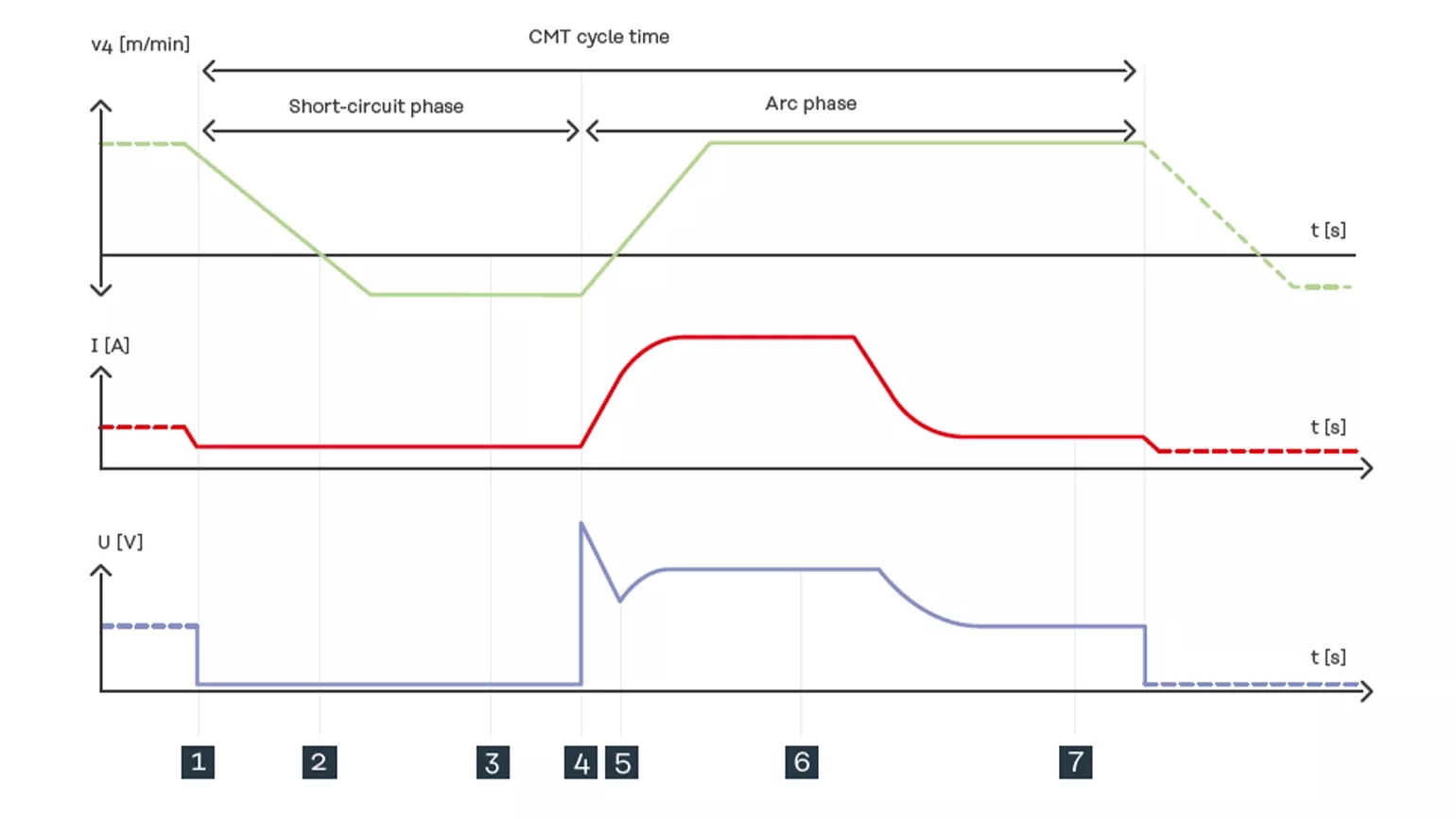

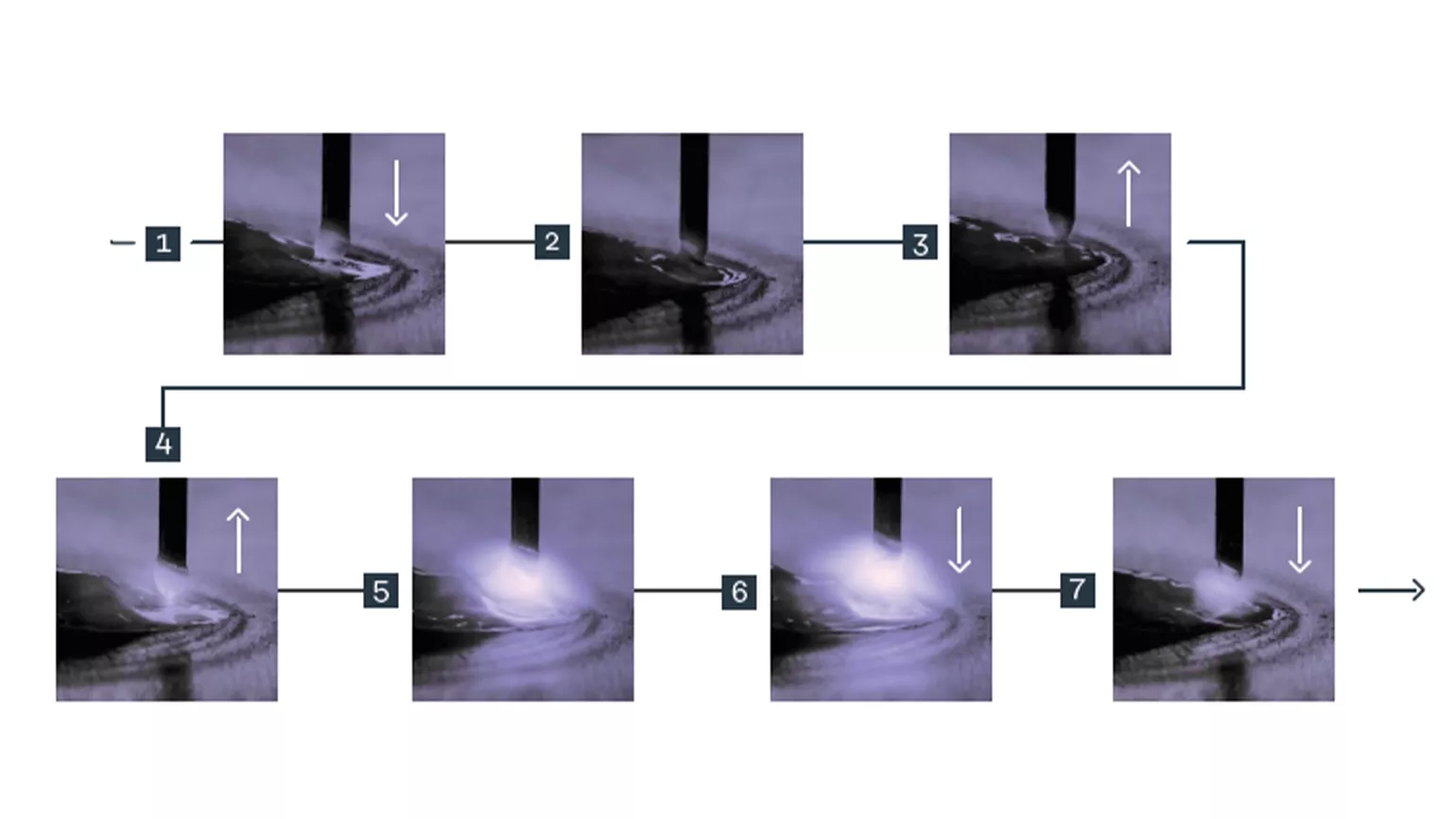

Kaynak sırasında tel öne doğru hareket eder ve kısa devre oluşur oluşmaz tekrar geriye çekilir. Yanma fazında ark çok kısa bir süre için ısı verir. Sonuç: Çapaksız bir metal geçişi. Ark, iş parçasının yüzey kalitesinden ya da kaynakçının hangi hızda kaynak yapmak istediğinden bağımsız olarak daima kararlı kalır. Bu sayede CMT her yerde ve her konumda uygulanabilir.

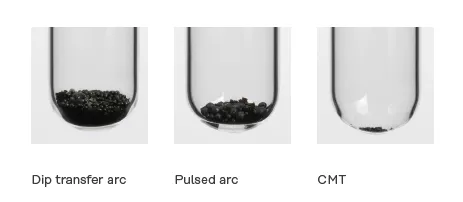

Kaynak yapımı kaçınılmaz olarak kaynak çapağına ve dolayısıyla da ek çalışmaya neden olmak zorunda değildir. CMT işleminin tel dönüş hareketi, kısa devre işlemi esnasında damlacık transferini destekler. Böylelikle bu işlem kontrol altında gerçekleşir ve akım düşük seviyede tutulur. Sonuç: Neredeyse çapaksız bir metal geçişi.

* Standart kısa ark ile karşılaştırıldığında

En düşük seviyede ısı girdisi: CMT işleminde kısa devre gerçekleşir gerçekleşmez tel geri çekilir. Bu sayede ark çok az ısı girdisine neden olur.

Sonuç: CMT, ısı girdisinin soğuktan sıcağa doğru sürekli olarak ayarlanmasını mümkün kılar. Ayrıca, maksimum kaynak kalitesinde daha yüksek kaynak hızları ve buna ek olarak daha geniş bir uygulama yelpazesi* de mümkündür.

* Standart kısa ark ile karşılaştırıldığında

**1,5 mm çelik sac FW, PB 1,5 mm çelik sac FW-TJ PB

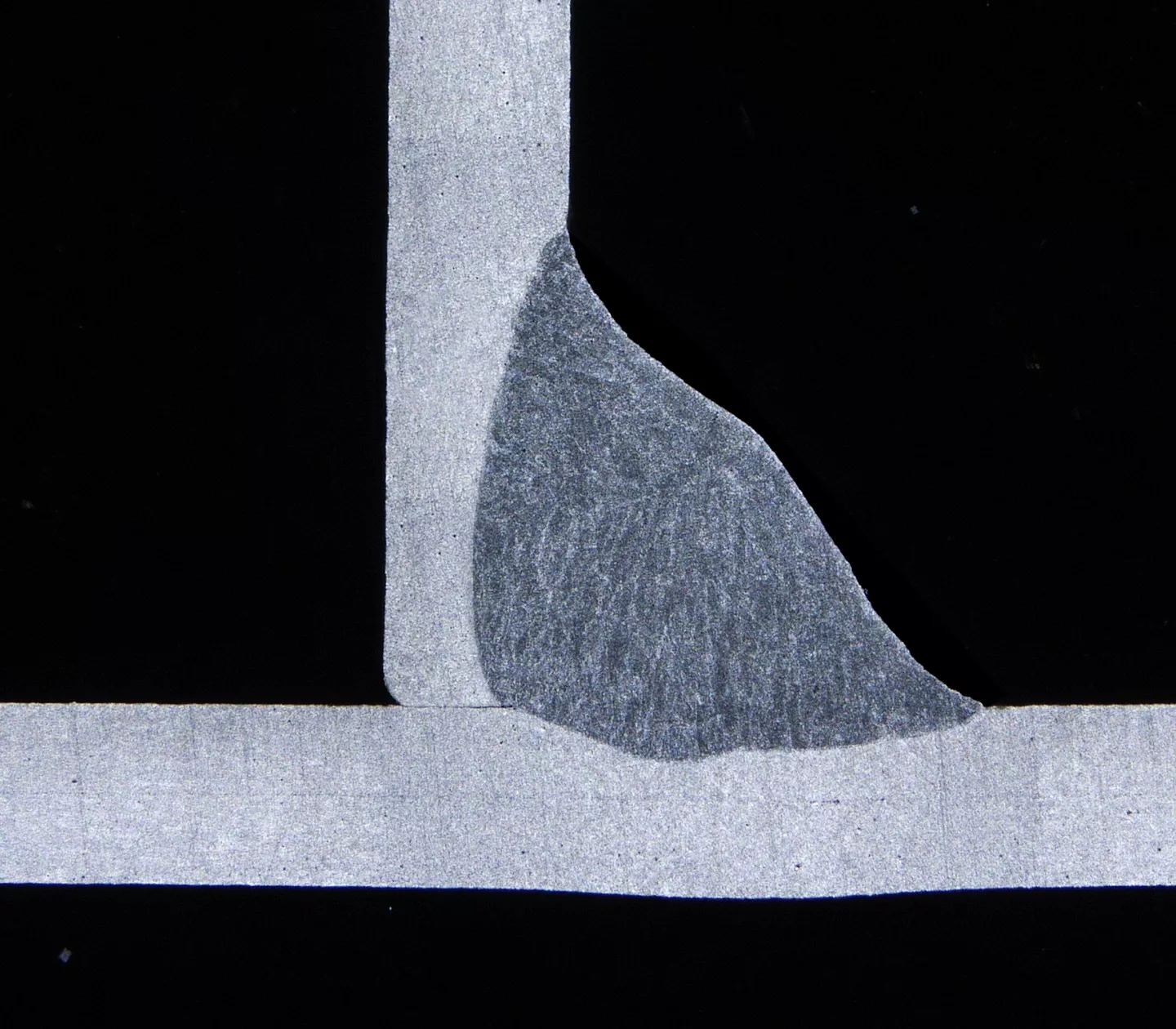

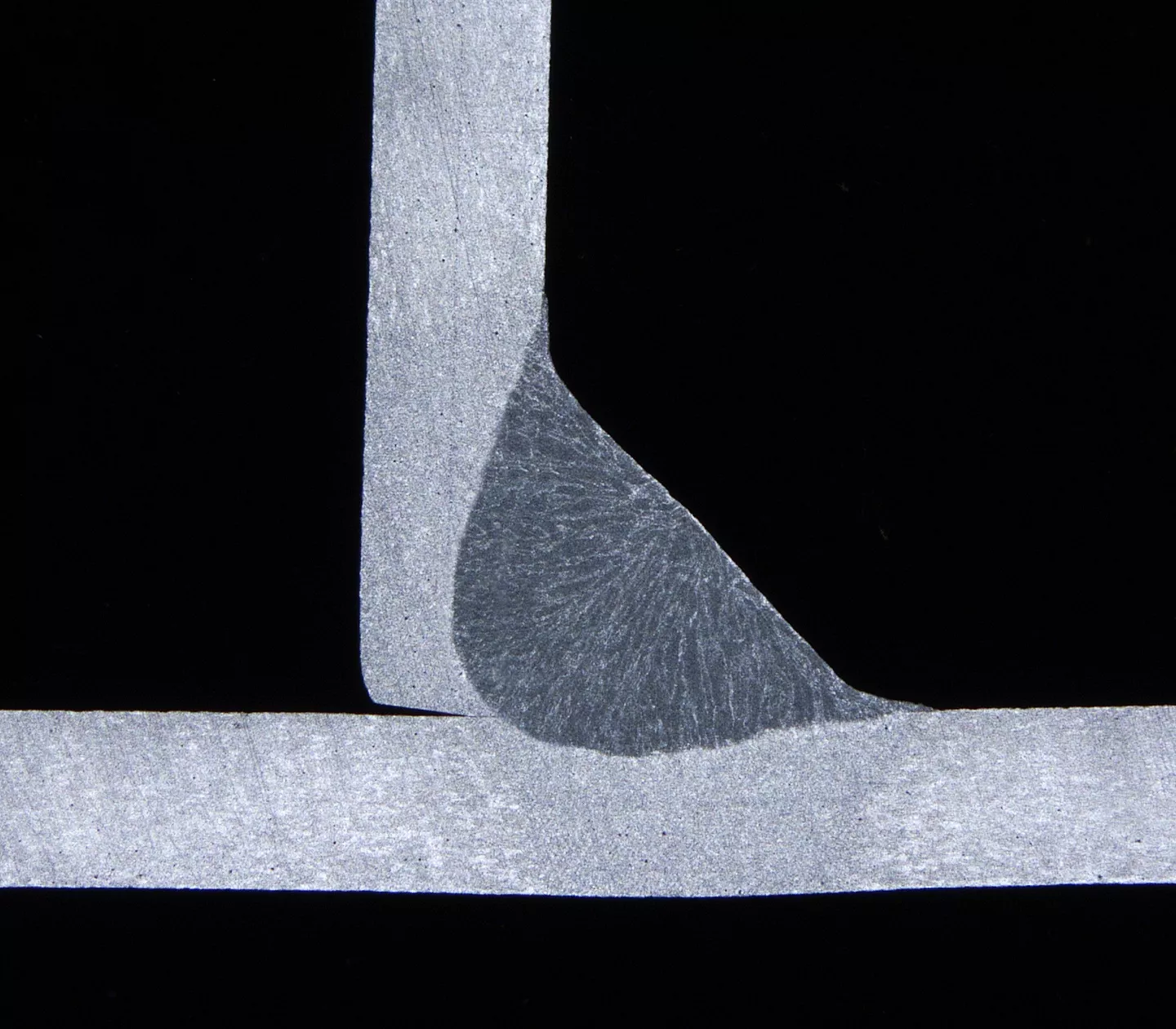

Standart kısa ark ile sonuç**

2 kat hızla CMT ile sonuç**

* Standart kısa ark ile karşılaştırıldığında

** 1,5 mm çelik sac FW, PB 1,5 mm çelik sac FW-TJ PB

CMT için gerekli olan donanım

Uygulama imkanları

CMT yöntemi, damlacık transferinin gelişmiş bir şekli temelinde yapılmaktadır. Bu, dönen bir tel hareketi sayesinde mümkündür.

/ Birleştirme kaynağı (CrNi uygulamaları, gıda sanayisi)

/ Kaplama kaynağı

/ Rapid Prototyping ve Fronius Additive

/ Lehimleme - Özellikle ısı girdisi ve proses kararlılığı bakımından yüksek beklentilerde

/ Çelik üzerinde %100 CO2 kaynağı

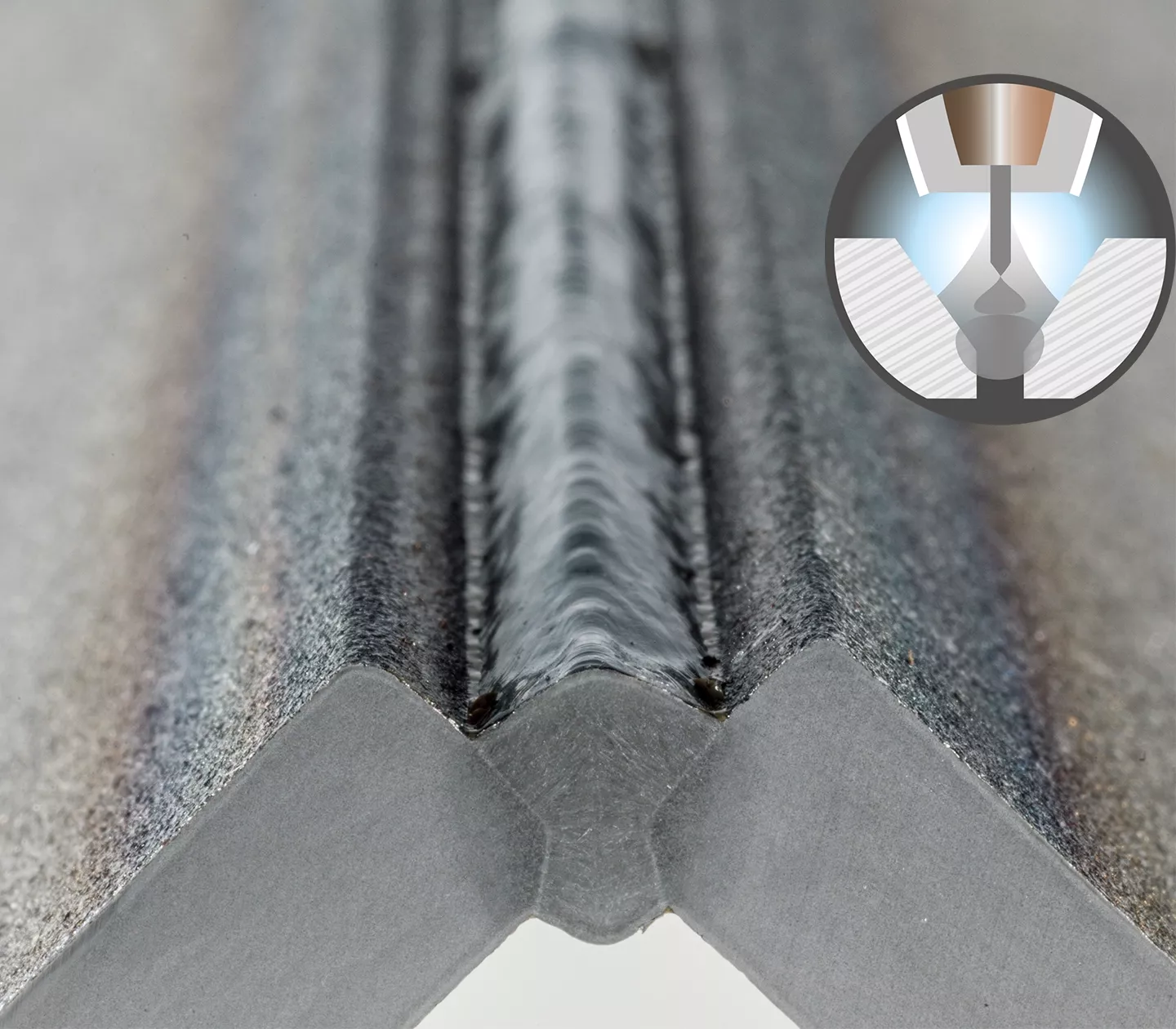

/ Kök pasosu

/ İnce ve orta kalınlıkta sac aralığı

/ Bakır, çelik-alüminyum, titan gibi özel birleşimler

CMT kaynak yöntemi sayesinde her yıl birkaç yüz saatlik ek manuel işçilikten tasarruf ediyoruz. Bu durum şirket ekonomimizi de olumlu yönde etkiliyor.

CMT - Özellikler

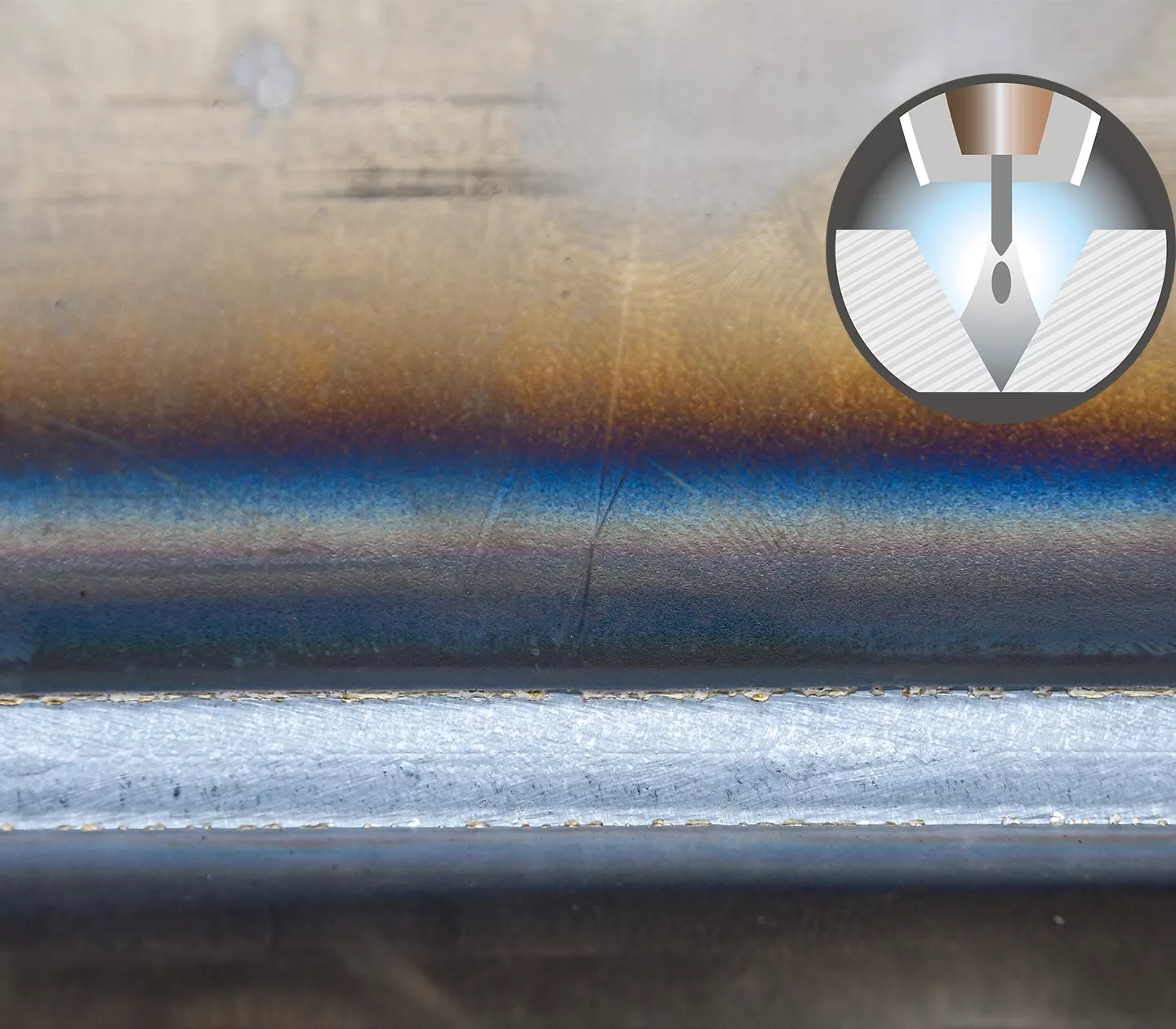

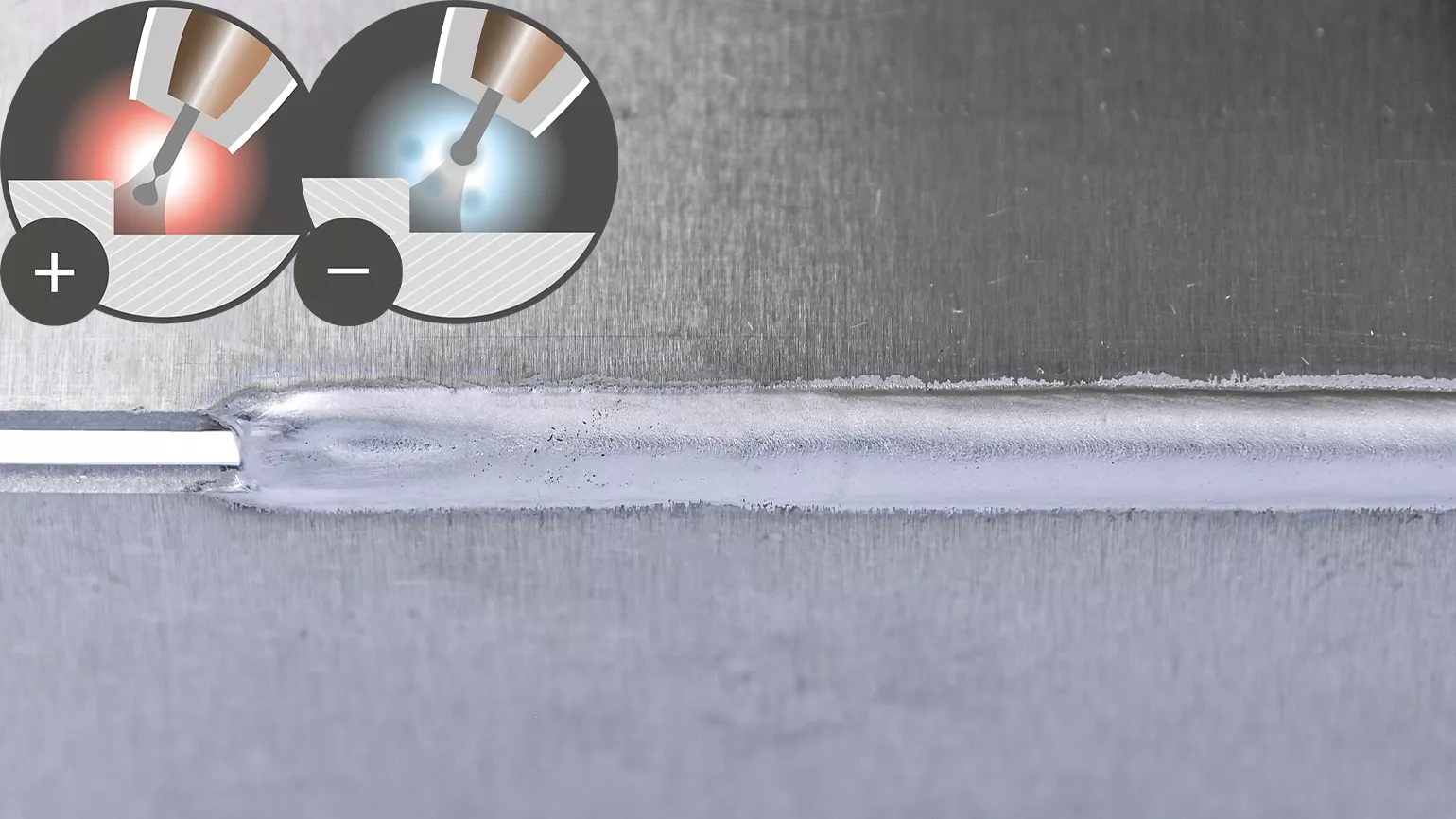

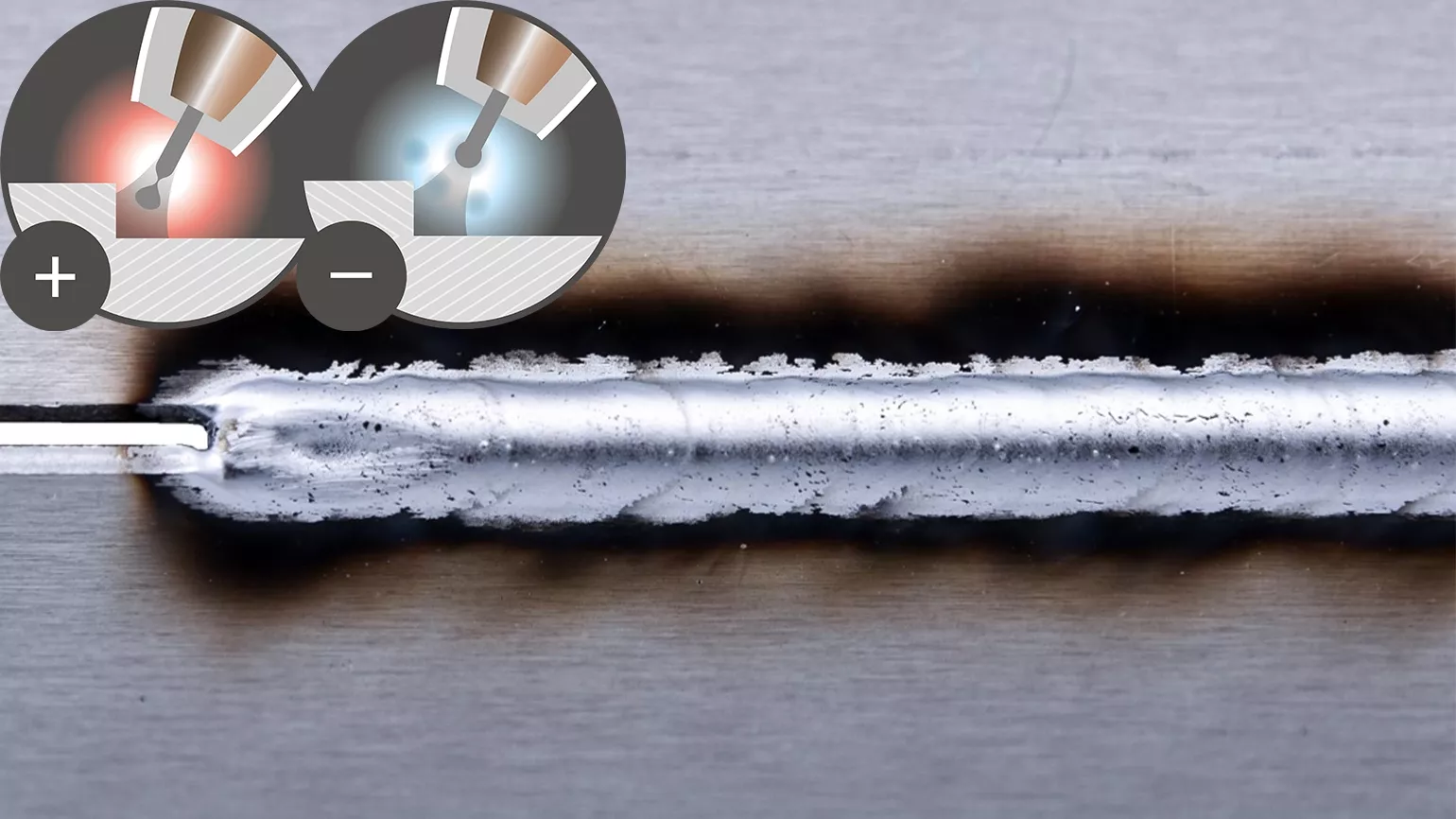

CMT AC

Kaynak telinde kutup değişikliği

Eşit ergime kapasitesine sahip son derece düşük bir ısı girdisi: CMT-AC işlemi bunu ters tel hareketi ve kaynak telinin polaritesini tersine çevirerek gerçekleştirir. Düzeltme parametreleri sayesinde pozitif ve negatif parçalar kolayca ayarlanabilmekte, böylece de ısı girişi son derece hassas bir şekilde kontrol edilebilmektedir.

CMT AC, Multiprocess Pro ile iWave AC/DC üzerinde mevcuttur.

Avantajlar

/ CMT AC en düşük ısı girdisine sahip işlem

/ Çok iyi boşluk doldurma özelliği

/ Eklemeli kaynak için çok uygun

/ Özellikle eklemeli imalat süreçleri için en üst seviyede kontrol edilebilir ısı girişi

/ Azalmış magnezyum oksitleri sonucunda parlak kaynak dikişleri (AlMg teller için)

/ En düşük kaynak dumanı emisyonuna sahip işlem

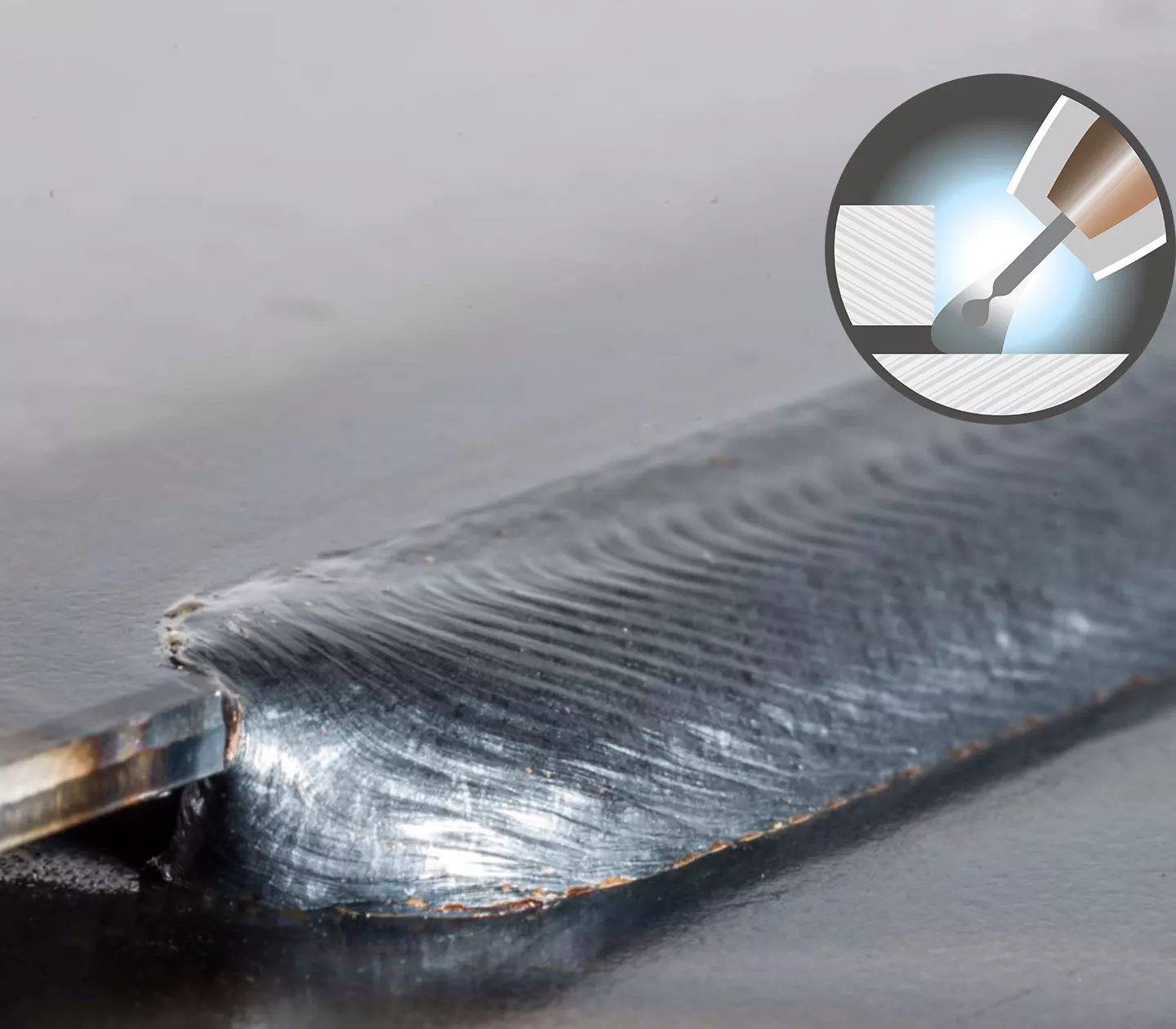

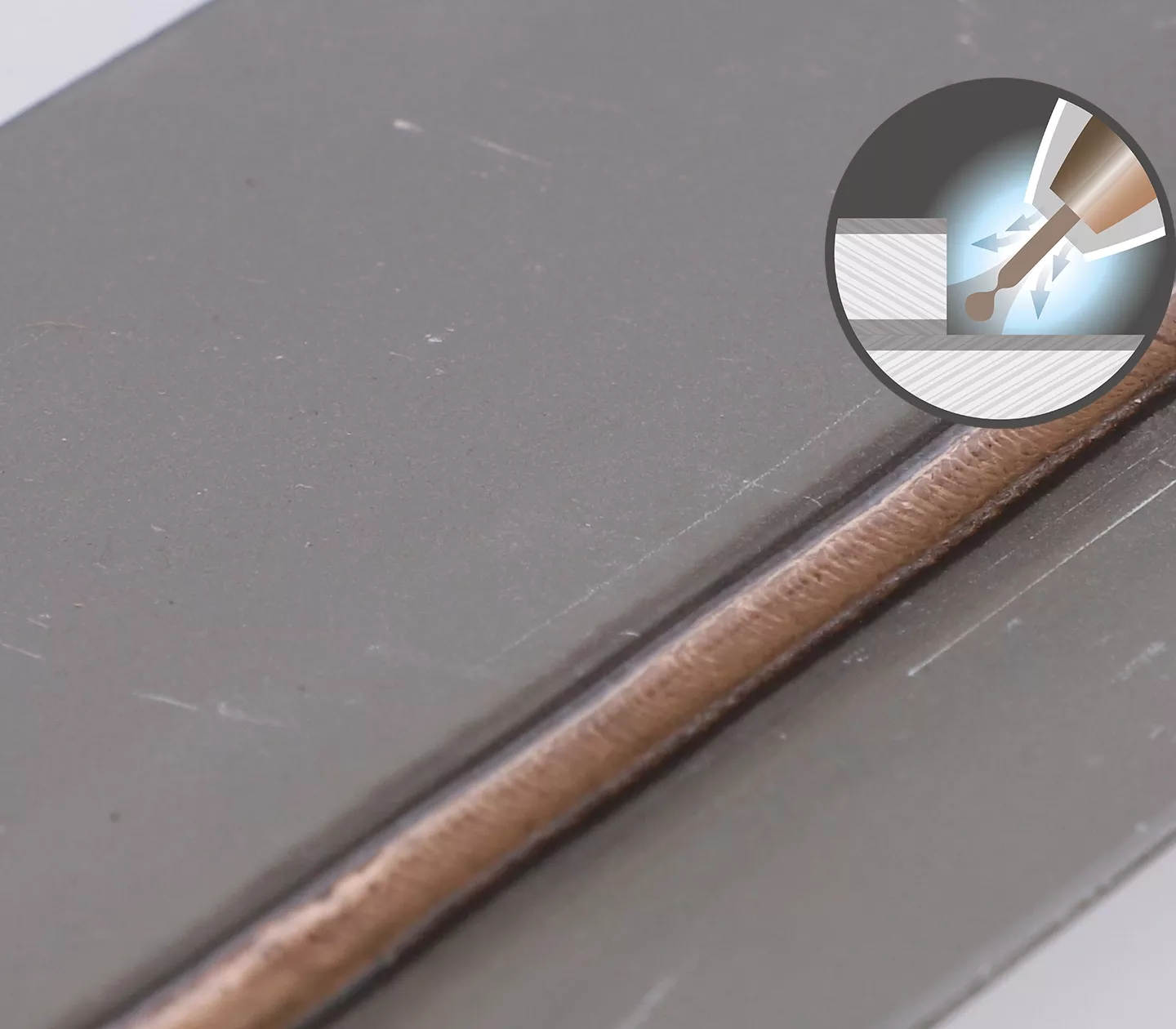

CMT kaplama kaynağı: Ana malzeme ve ilave malzemede %75 daha az eriyik

Standart kaplama kaynağında ark, ana malzemeyi son derece yüksek bir dereceye kadar eritir.

Dolgu malzemesi ile karıştırmaya ek olarak eriyik, biriken tabakanın sıcak gaz korozyon dayanıklılığını azaltır. Oysa CMT işleminde, daha düşük ısı girdisi sayesinde ana malzemeler daha az eritilir. Bunun sonucunda da temel ve ek malzemeler metalürjik olarak %75’e kadar daha az karışır ve bu da kaplama kaynağında oluşan masraftan tasarruf sağlar.

+ %50 kaynak hızı

+ %50 kaynak hızı

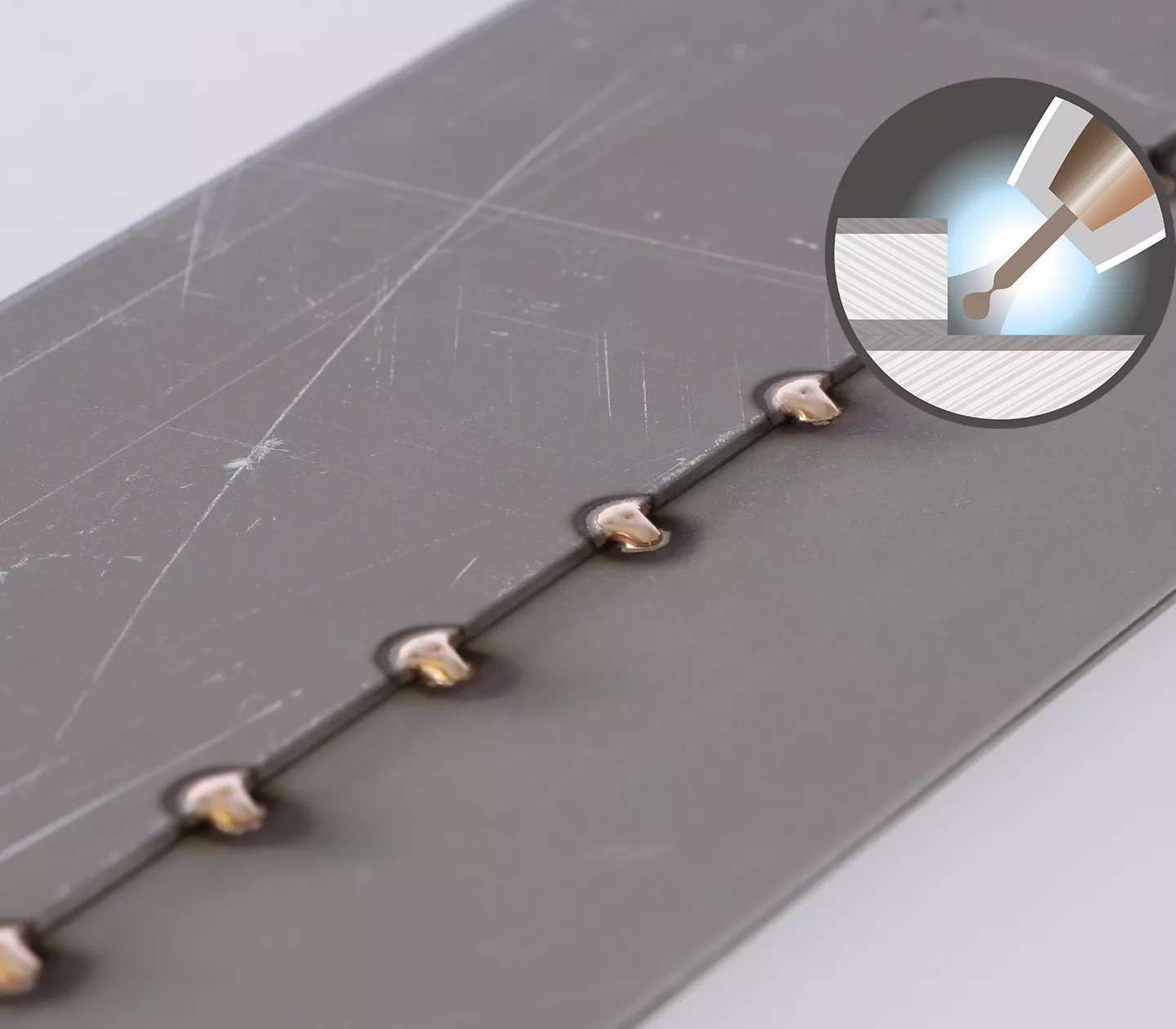

CMT Cycle Step

Kaynak uzmanı bunu, kaynak işleminde tamamen yeni bir kontrol seviyesi anlamına gelen, herhangi bir boyutta nokta üretmek ve hassas bir şekilde tekrarlamak için kullanabilir.

Tipik uygulama seçenekleri

- Tanımlanmış dikiş pullu görünüm dikişleri

- Toleranslı ince sacların kaynağı

- Hassas kaplama kaynağı

- Eklemeli kaynak uygulamaları

- Tanımlanmış mesafeler (mesafe noktaları) ile yapıştırma işlemleri için destek

- Yapıştırma bağlantıları için tutuş noktaları

- Her pozisyonda kaynak yapımı

Isı girdisi de Cycle Step’de minimum seviyededir ve kolayca kontrol edilebilmektedir. Bu durum, en ince sacların bile birleştirilmesine mümkün kılmaktadır ve özellikle boşluk toleranslı pozisyon kaynağı için çok derece kullanışlıdır. Ayrıca tanımlanmış kaynak döngüleri aşırı çapak oluşumu olmadan net bir pullanma ile görsel olarak kusursuz dikişler yapılmasını sağlamaktadır. Dolayısıyla Cycle Step yüksek kaliteli görsel dikişler için ideal bir seçimdir.

Farklar

- Metod kaynağı, tanımlanmış bir kaynak süresi ve tanımlanmış bir duraklama süresine sahip zaman tabanlı bir işlemdir.

- CMT Cycle Step damla sayısı tabanlı bir işlemdir ve döngü sayısı, kaynak süresini ve sonrasında da duraklama süresini tanımlar. Buna ek olarak aralık döngüleri de tanımlanabilmektedir.

Standart MAG sürecinden CMT’ye geçiş yapıldığından beri neredeyse hiç çapak temizliğine gerek kalmıyor, bunun sonucunda da çalışanlarım artık tamamen otomotiv sektöründeki müşterilerimiz için asıl önemli olan konuya odaklanabiliyor: Kaynak dikişinin kalitesine.

CMT ile alüminyum kaynak yapımı

Bu yatırıma değer

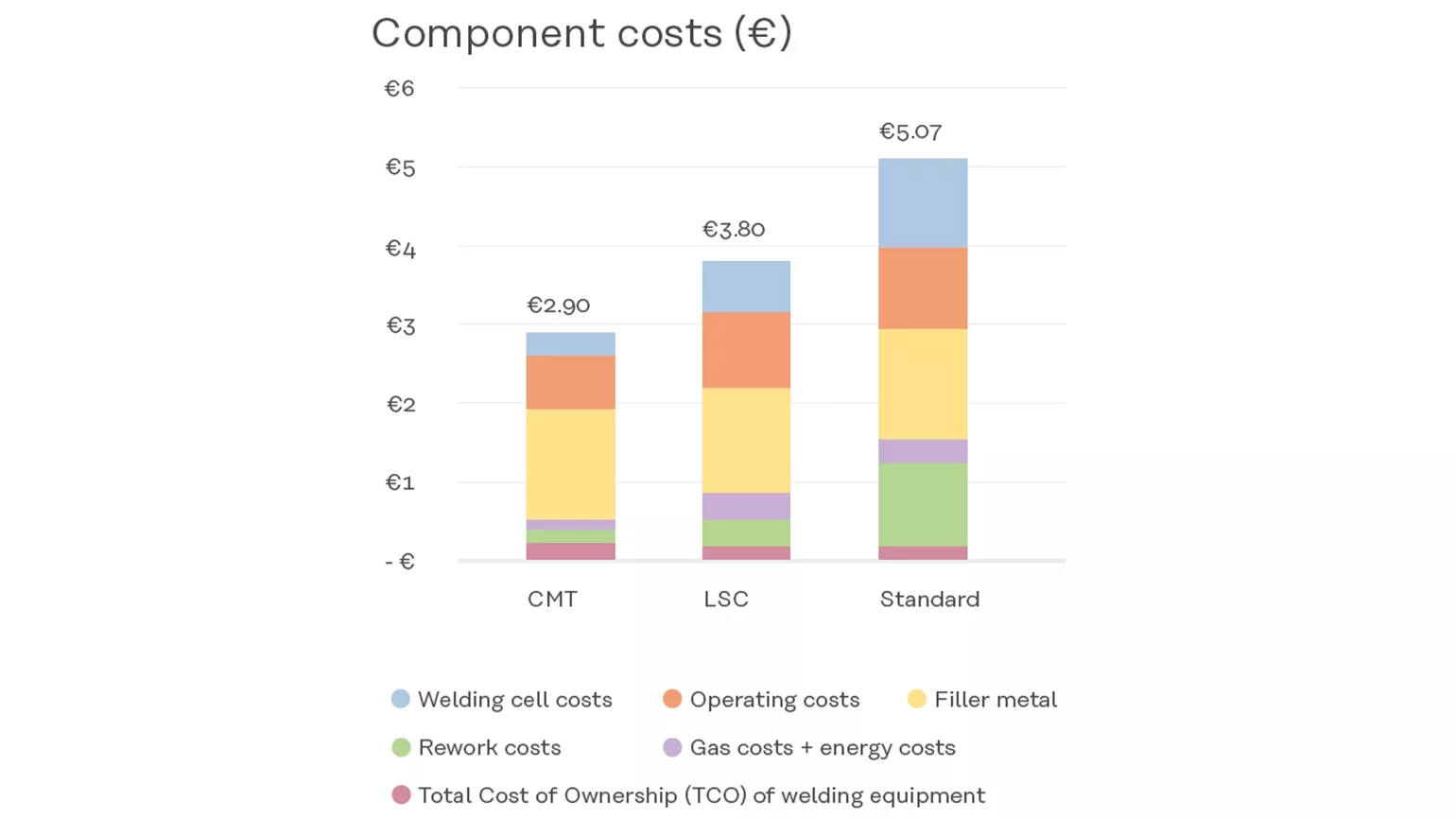

Tekli iş parçasına göre hesaplandığında, maliyetlerin %43’üne kadar tasarruf edilebilir.* Bu sayede CMT’nin yüksek yatırım maliyetleri çok kısa sürede amorti edilmektedir.

* Welding Package Standart’a yönelik

Alüminyum saclarda ince sac kaynak yapımı (≤ 1 mm) mümkündür.

Bu ilişkide yöntemin düşük ısı girdisi, kaynak dikişini düşürmeksizin altlık desteğinden vazgeçmeye izin vermektedir.

Avantajlar

/ Kaynak hücrelerine daha az yatırım: Daha yüksek kaynak hızları sayesinde hücrelerde daha iyi kullanım ve kullanım süresi

/ Sağlam işlem ve daha az çapak oluşumu sayesinde daha az ek işlem ve hatalı üretim

/ Çapak oluşumu nedeniyle kirlenme az olduğu için daha kısa bakım işlemleri

/ Azalan kaynak süresi sayesinde daha az gaz masrafı. Alüminyum saclarda ince sac kaynak yapımı (≤ 1 mm) mümkündür.

CMT, çok ince alüminyum sac bağlantılarında üst seviyede kaynak hızlarına erişilmesini mümkün kılar

Kaynak tasarruflu

Hassas ayarlı işlem sayesinde çapaklar ve dolayısıyla ek işlemler azaltılabilmektedir. Dolayısıyla da çalışanların çalışma süresi azalmaktadır.

Malzeme tasarrufu

CMT, sarf malzemesi tüketimini ve hatalı parça üretimini önemli ölçüde azaltmaktadır. Bunun sonucunda ciddi anlamda tasarruf potansiyeli elde edilir.