CMT

Cold Metal Transfer

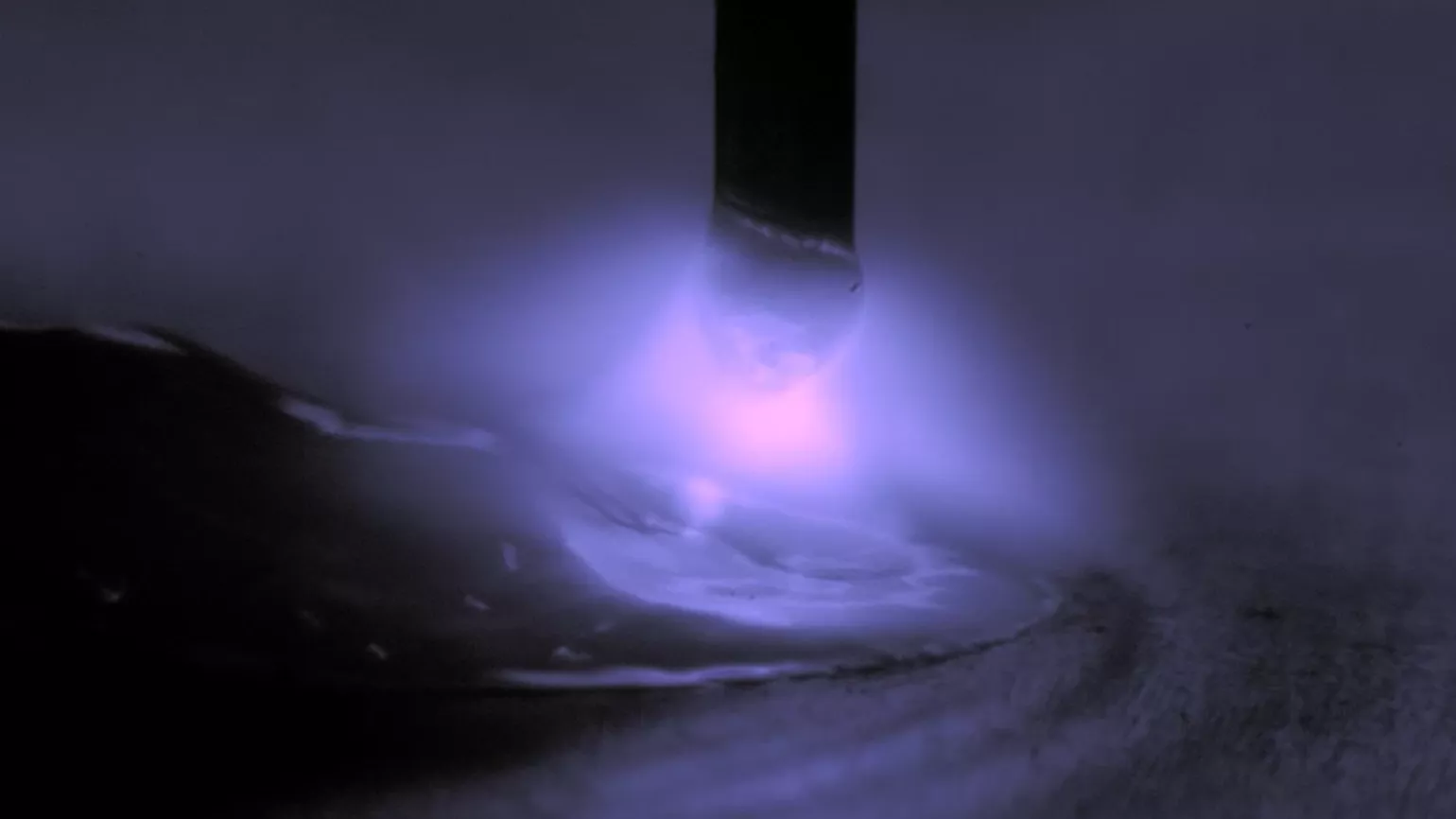

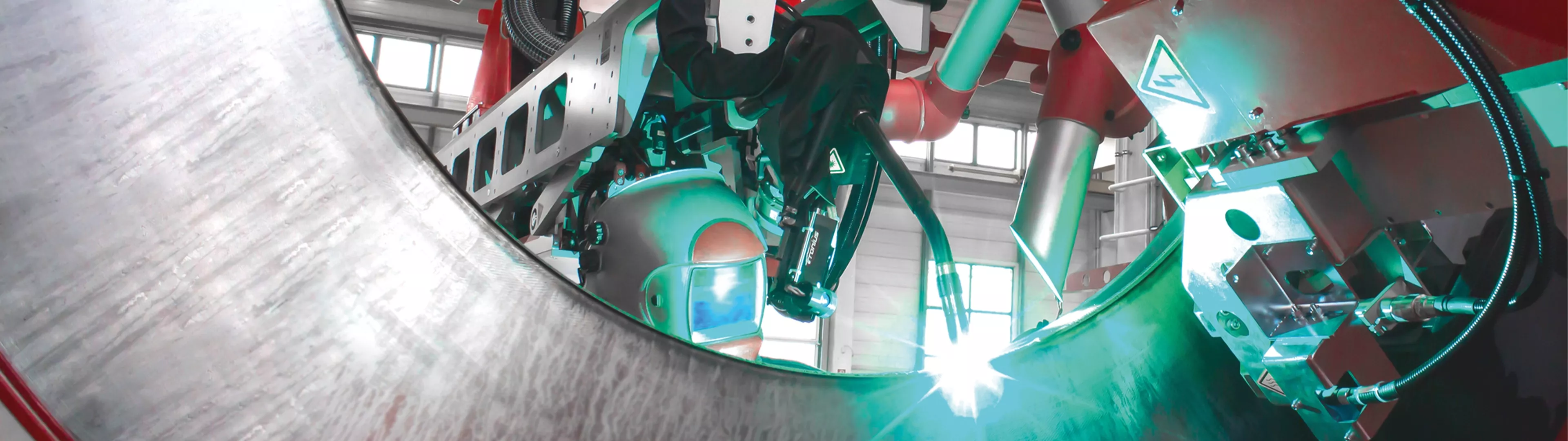

Zvárací proces CMT: Najpokročilejší spôsob uvoľňovania kvapiek

Zváranie prakticky bez rozstrekov pri maximálnej rýchlosti a minimálnom vnášaní tepla

Tam, kde sa zvyklo lepiť či spájkovať, možno zvárať pomocou CMT (Cold Metal Transfer). Vďaka spätnému pohybu drôtu proces CMT spôsobil revolúciu v oblasti zváracej techniky a rozšíril možnosti jej využitia.

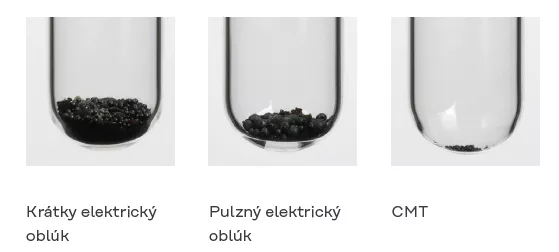

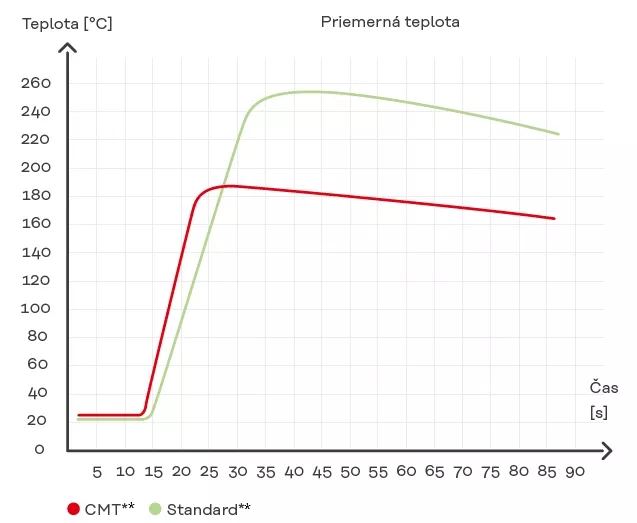

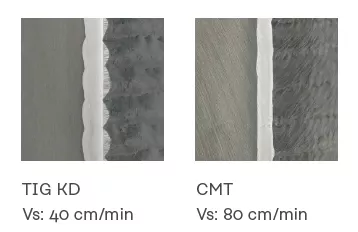

Pohyb zváracieho drôtu tam a späť (spätný pohyb) – s frekvenciou až 170 Hz – zabezpečuje stabilný elektrický oblúk. Vďaka tomu možno zvárať s o 33 % menším vnášaním tepla a takmer dvojnásobne vysokou rýchlosťou zvárania v porovnaní s obvyklým krátkym elektrickým oblúkom.

Vaše výhody

Menej dodatočných prác

/ O 99 % menej rozstrekov*

/ O 33 % menšie vnášanie tepla redukuje deformáciu

/ Perfektné zapaľovanie (SFI – Spatter Free Ignition)

O 100 % vyššia rýchlosť**

/ Rovnaký závar pri vysokej rýchlosti

/ Rýchle spájanie tenkých plechov

Stabilný elektrický oblúk

/ 100 % zváranie CO2

/ Aj v prípade ocele s vysokou pevnosťou

/ Nie je náchylný na vonkajšie rušivé vplyvy (zmena dĺžky vysunutia, povrch zvarenca)*

* V laboratórnych podmienkach

** V porovnaní so štandardným krátkym elektrickým oblúkomŠpeciálne funkcie zvárania CMT

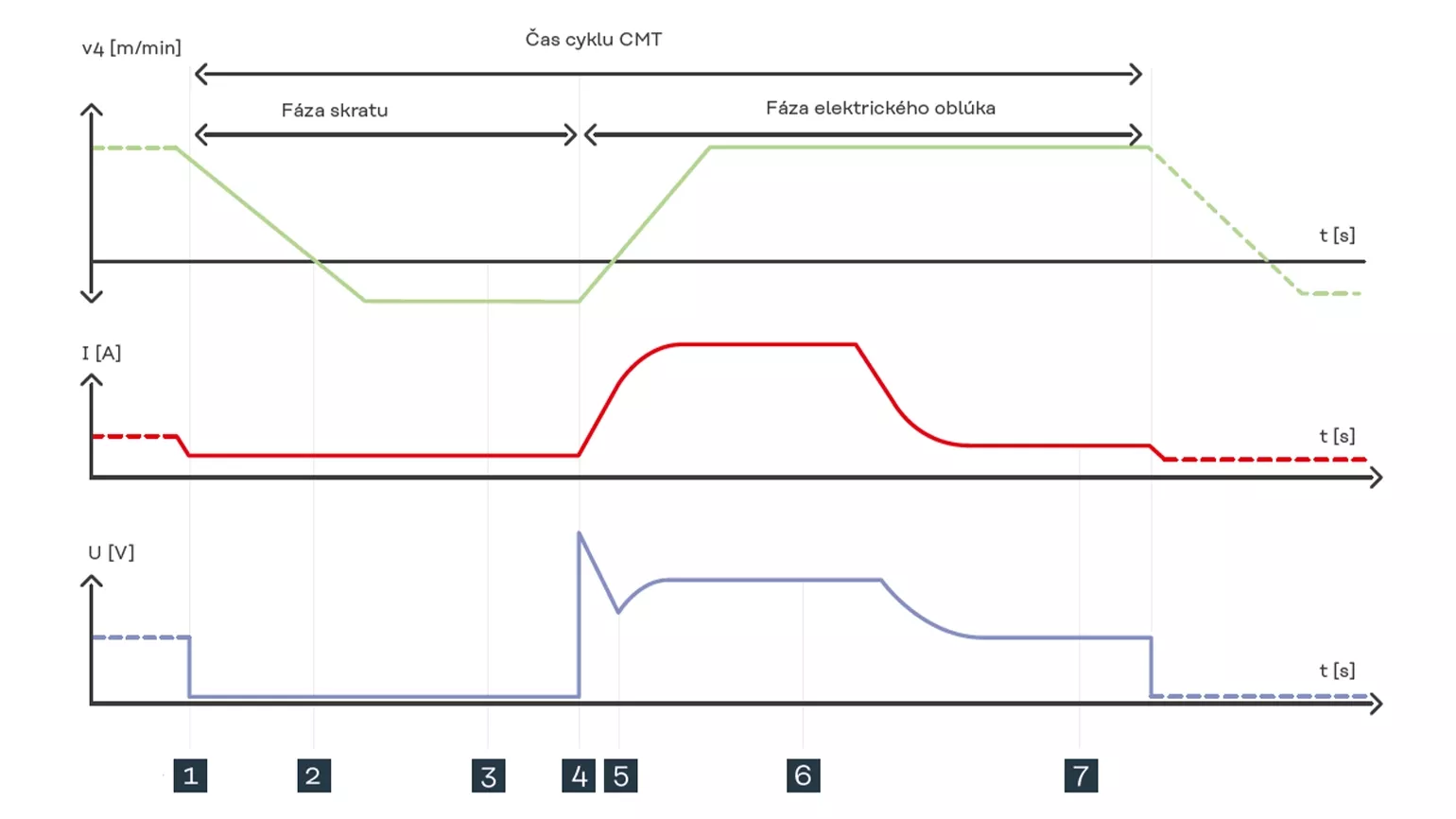

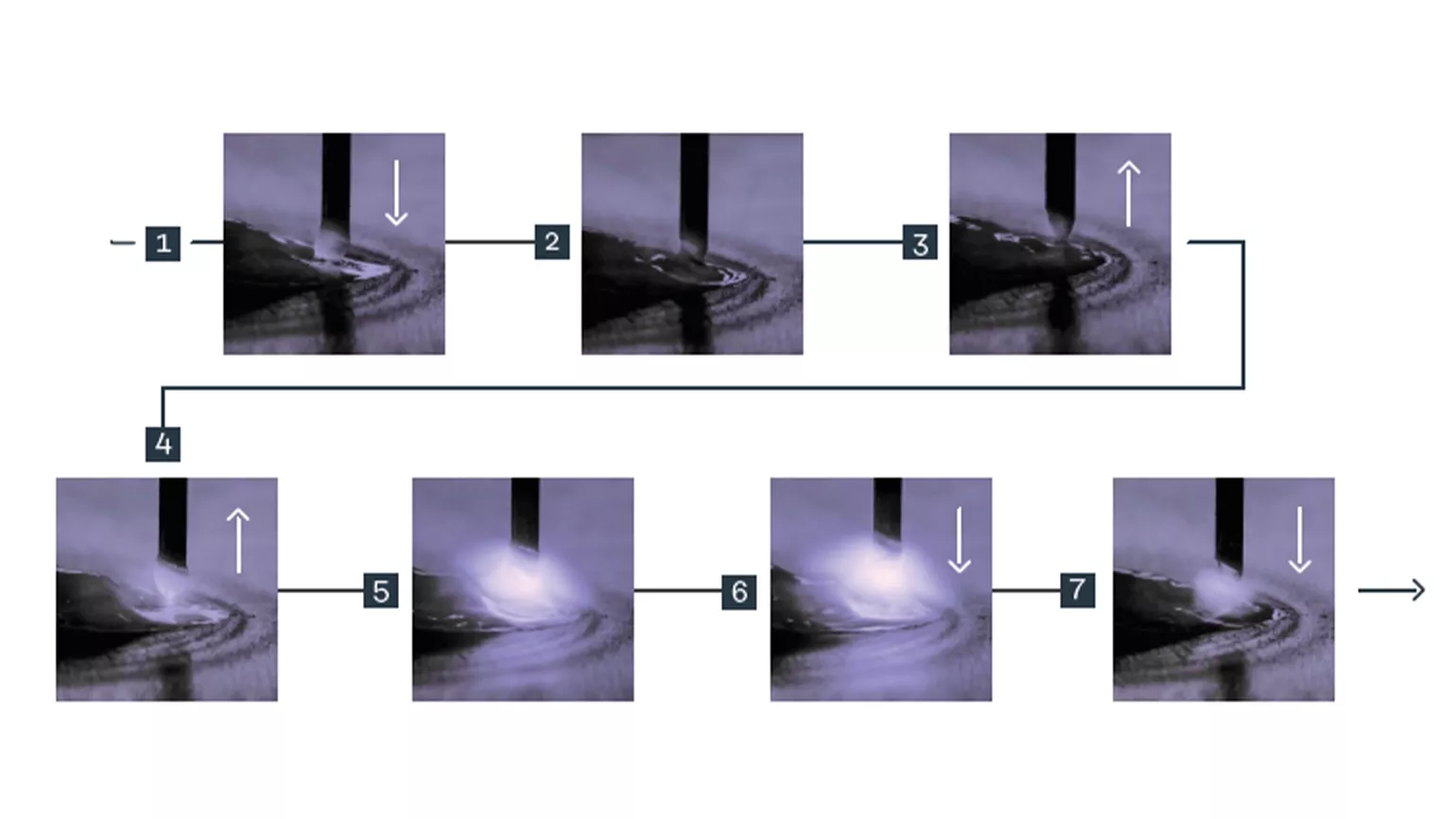

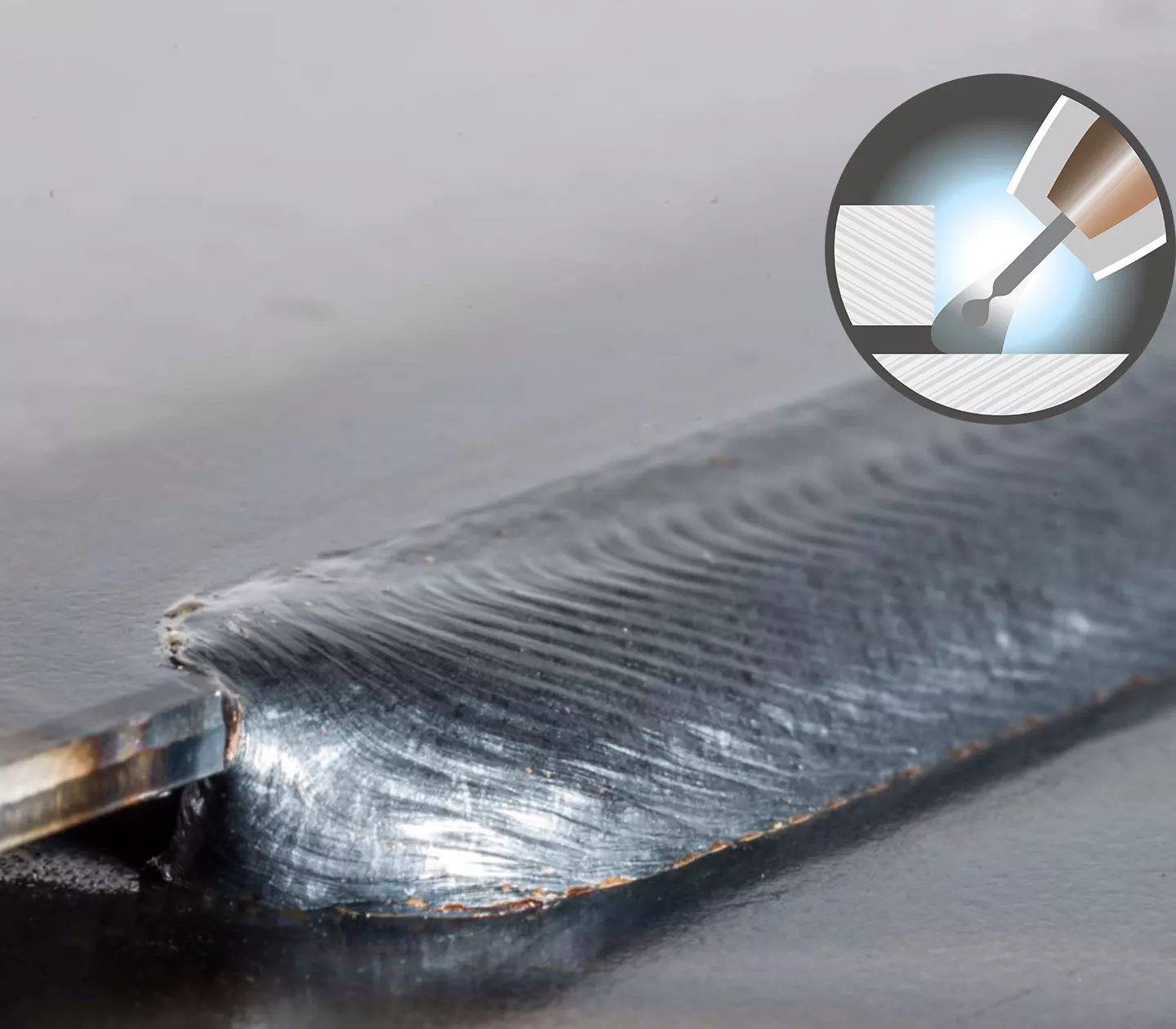

Pri zváraní sa drôt pohybuje dopredu a v momente, keď dôjde k skratu, sa stiahne naspäť. Samotný elektrický oblúk takto vnesie vo fáze horenia teplo na veľmi krátky čas. Výsledok: prechod materiálu bez rozstrekov. Elektrický oblúk zostáva stabilný bez ohľadu na to, ako vyzerá povrch zvarenca alebo ako plynule zvárač pracuje. Takto môže byť proces CMT použitý všade a v akejkoľvek polohe.

Zváranie nemusí so sebou nevyhnutne prinášať rozstreky pri zváraní – a viesť tak k potrebe dodatočného opracovania. Spätný pohyb drôtu v procese CMT podporuje uvoľňovanie kvapiek počas skratu. Ten v dôsledku toho prebieha kontrolovane a prúd sa udržiava nízky. Výsledok: takmer bezrozstrekový prechod materiálu.

* V porovnaní so štandardným krátkym elektrickým oblúkom

Vnášanie tepla na najnižšej možnej úrovni: Hneď ako prebehne skrat, drôt sa počas procesu CMT znova stiahne. To znamená, že elektrický oblúk vytvára teplo len na veľmi krátky čas.

Výsledok: CMT umožňuje nepretržitú reguláciu vnášania tepla od studenej po horúcu úroveň. Okrem toho sú možné vyššie rýchlosti zvárania a širšia paleta aplikácií* pri zachovaní maximálnej kvality zvárania.

* Im V porovnaní so štandardným krátkym elektrickým oblúkom

** 1,5 mm oceľový plech FW, PB 1,5 mm oceľový plech FW-TJ PB

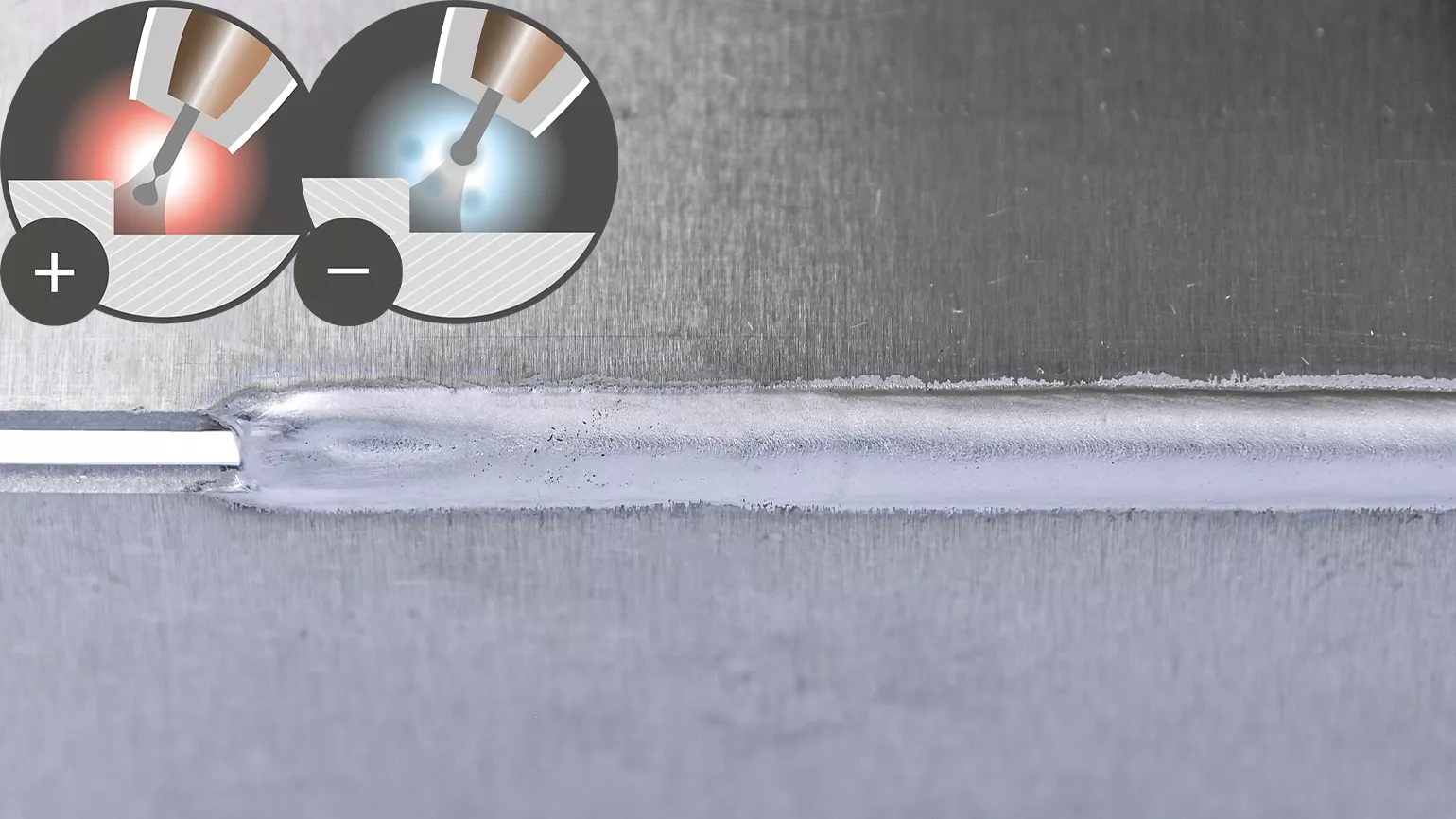

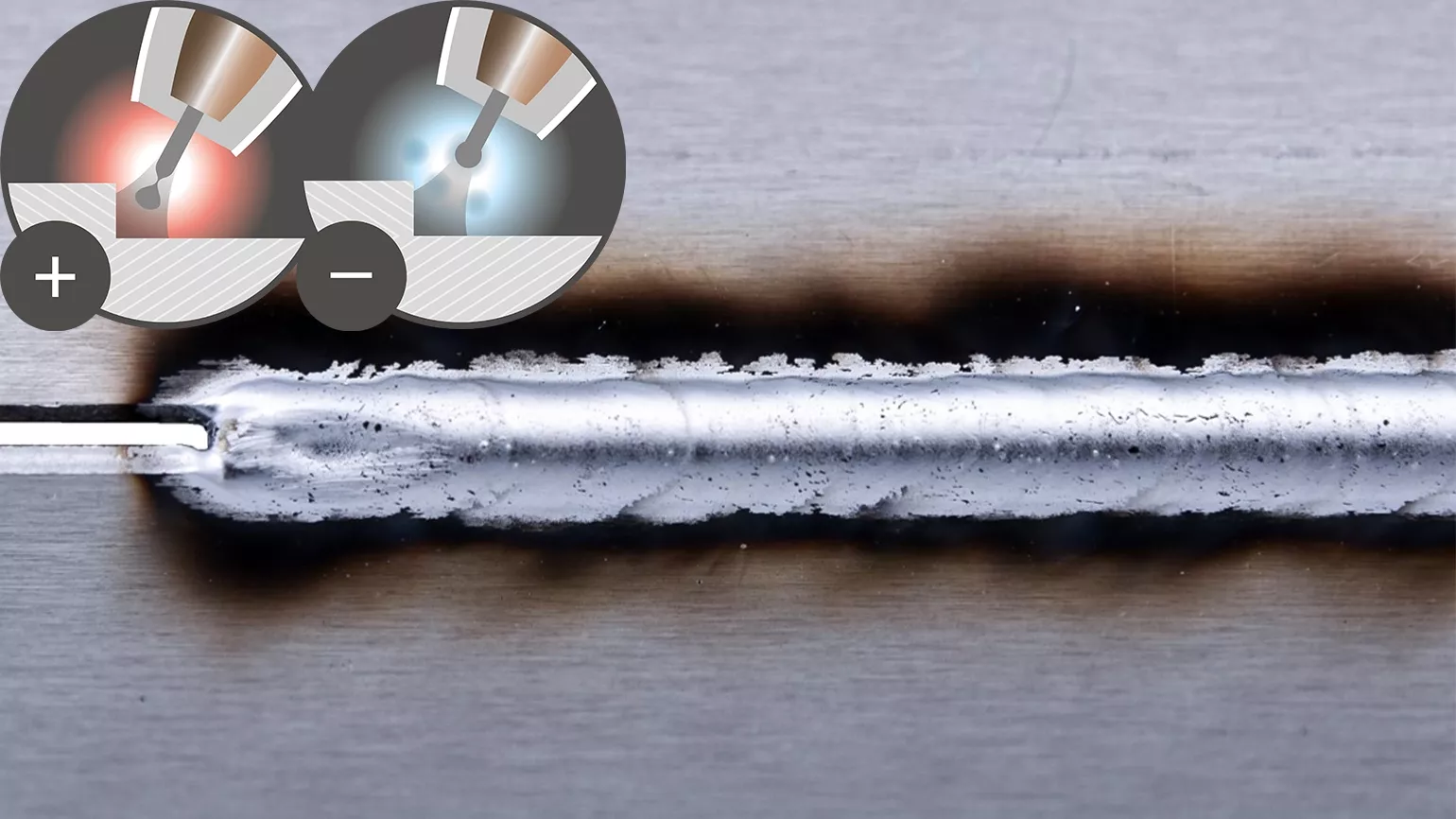

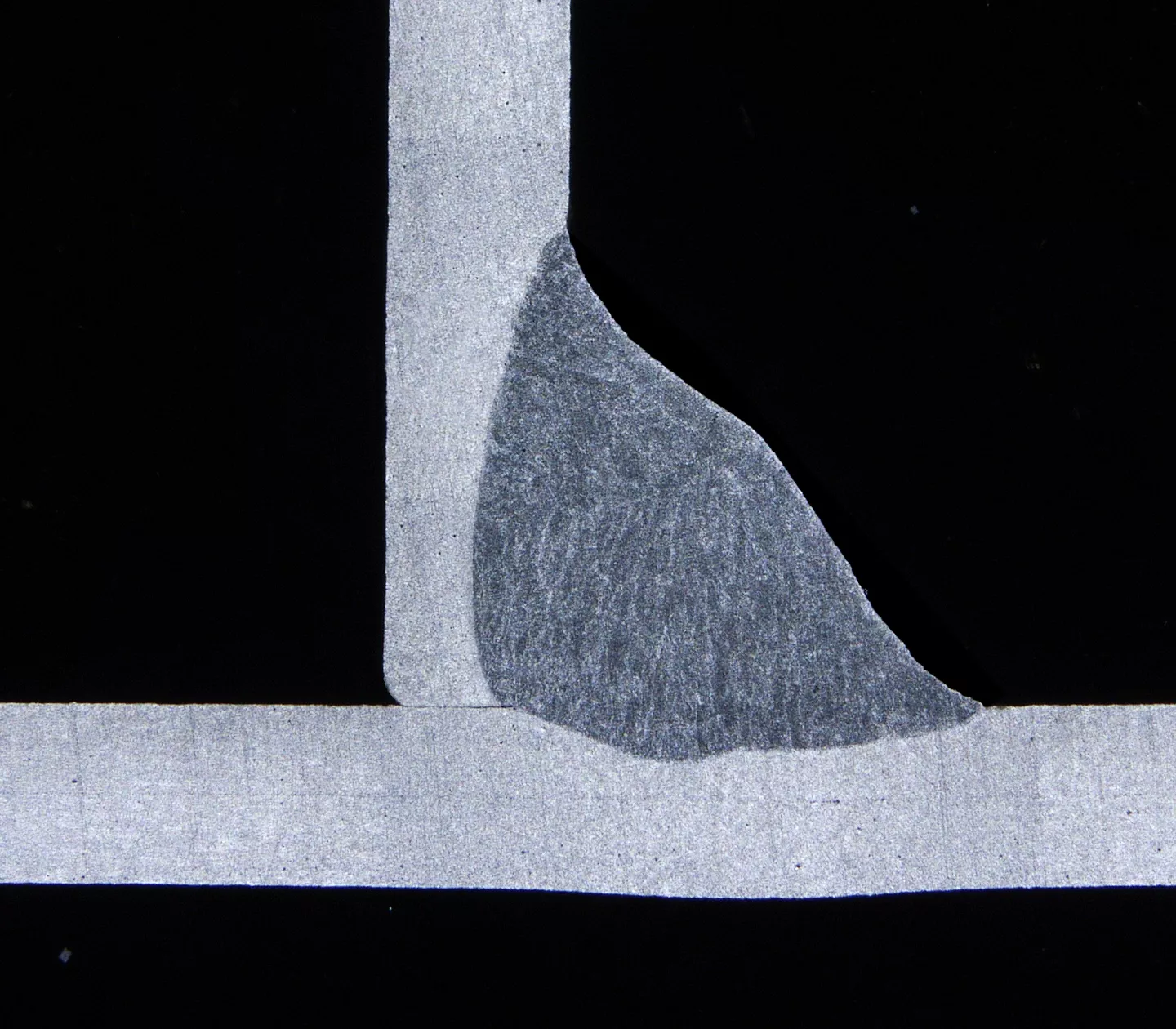

Výsledok pri štandardnom krátkom elektrickom oblúku**

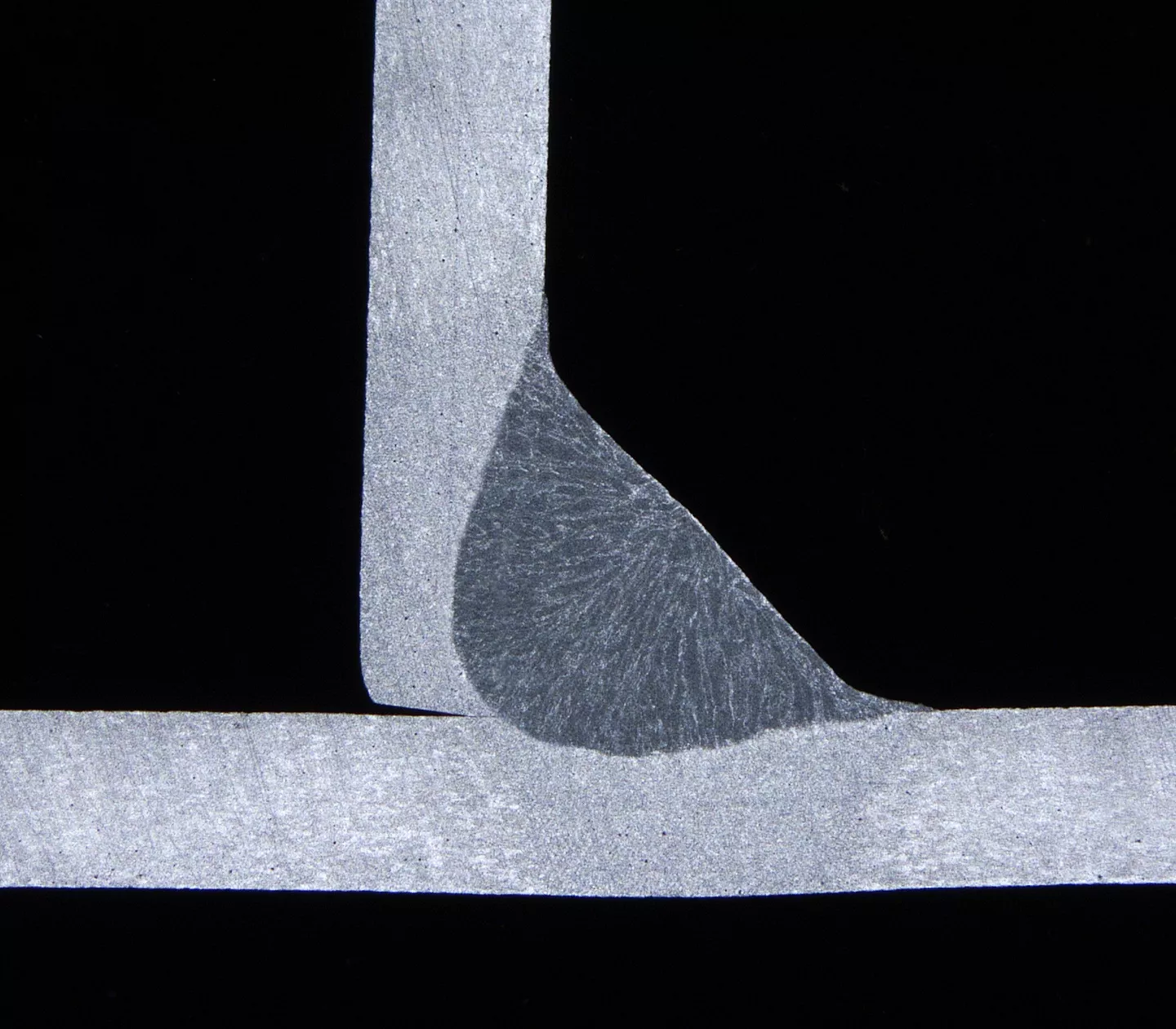

Výsledok s dvojnásobnou rýchlosťou s CMT**

* Im V porovnaní so štandardným krátkym elektrickým oblúkom

** 1,5 mm oceľový plech FW, PB 1,5 mm oceľový plech FW-TJ PB

Hardvér potrebný pre CMT

Možnosti použitia

Proces CMT sa zakladá na najpokrokovejšom uvoľňovaní kvapiek. Je to možné vďaka spätnému pohybu drôtu.

/ Spojovacie zváranie (aplikácie s CrNi, potravinársky priemysel)

/ Naváranie

/ Rapid Prototyping a Fronius Additive

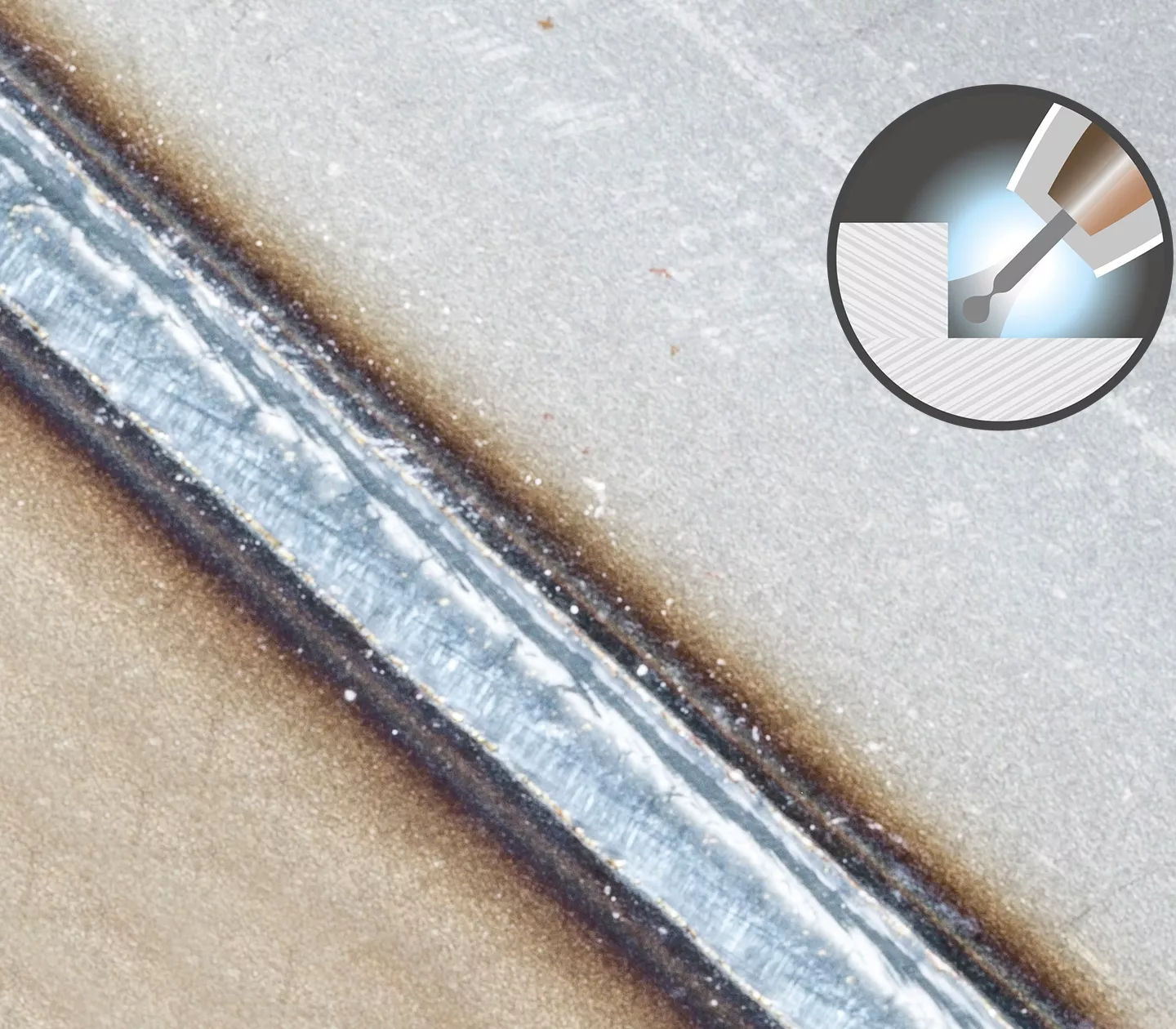

/ Spájkovanie špeciálne s vysokými požiadavkami na rýchlosť a stabilitu procesu

/100 % zváranie CO2 na oceli

/Zváranie koreňových vrstiev

/Zváranie tenkých a stredne hrubých plechov

/ Špeciálne spoje, napr. meď, oceľ-hliník, titán

Vďaka zváraciemu procesu CMT ušetríme ročne niekoľko stoviek hodín dodatočnej manuálnej práce. To má pozitívny vplyv aj na našu prevádzkovo-hospodársku súvahu.

CMT – charakteristiky

CMT AC

Prepólovanie drôtovej elektródy

Pozoruhodne nízke vnášanie tepla s konštantným výkonom odtavovania: Proces CMT AC to dosahuje spätným pohybom drôtu a zmenou polarity drôtovej elektródy. Korekčné parametre umožňujú jednoduché nastavenie kladných a záporných zložiek, čo umožňuje mimoriadne presnú reguláciu vnášania tepla.

CMT AC je k dispozícii na iWave AC/DC so systémom Multiprocess Pro.

Výhody

/ CMT AC je proces s najnižším vnášaním tepla

/ Veľmi dobré premostenie medzery

/ Dokonale sa hodí na aditívne zváranie

/ Vysoko kontrolovateľné vnášanie tepla, najmä pre aditívne výrobné procesy

/ Lesklé zvarové spoje vďaka zníženým oxidom horčíka (pre elektródy AlMg)

/ Proces s najnižšími emisiami dymu zo zvárania

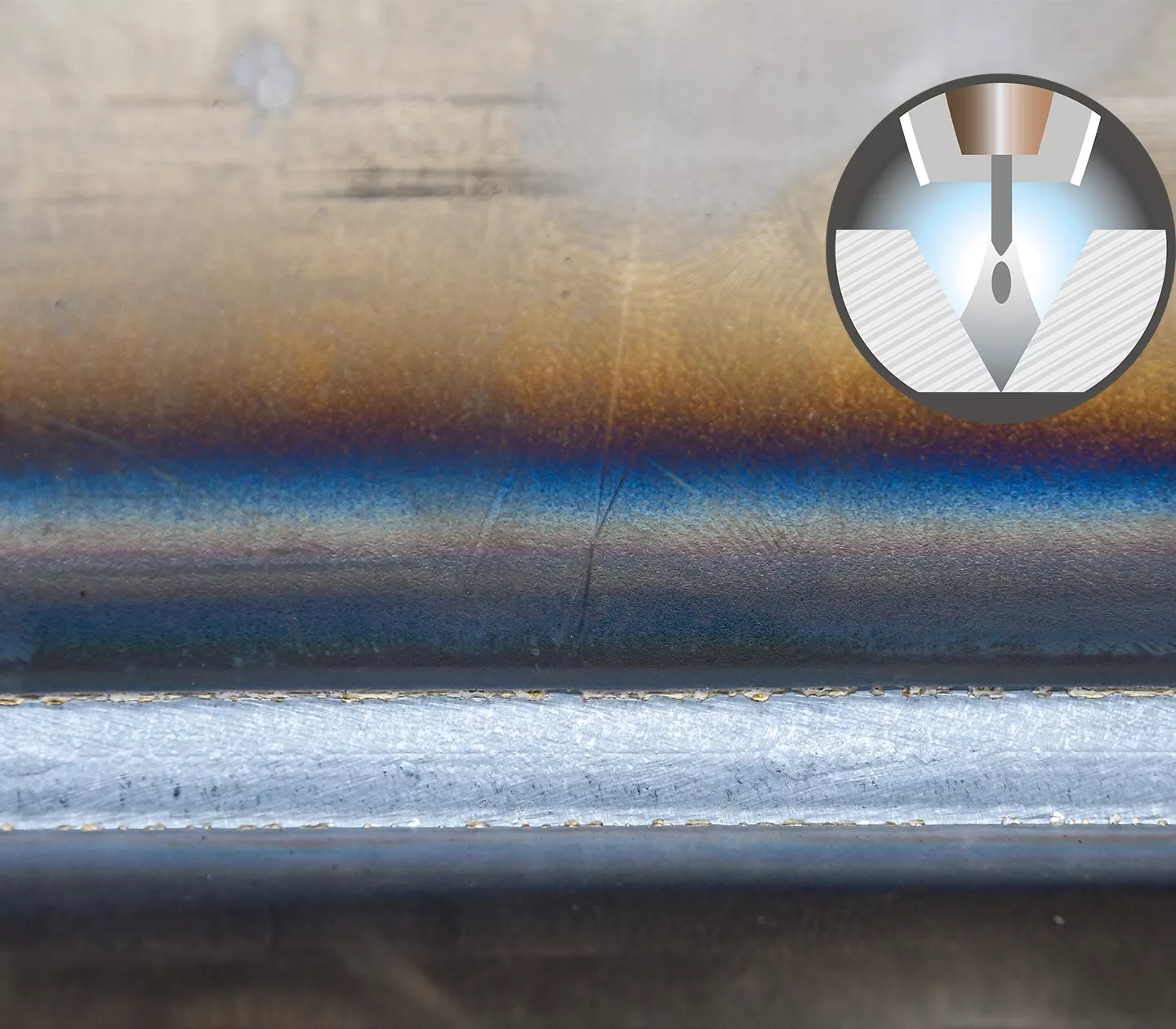

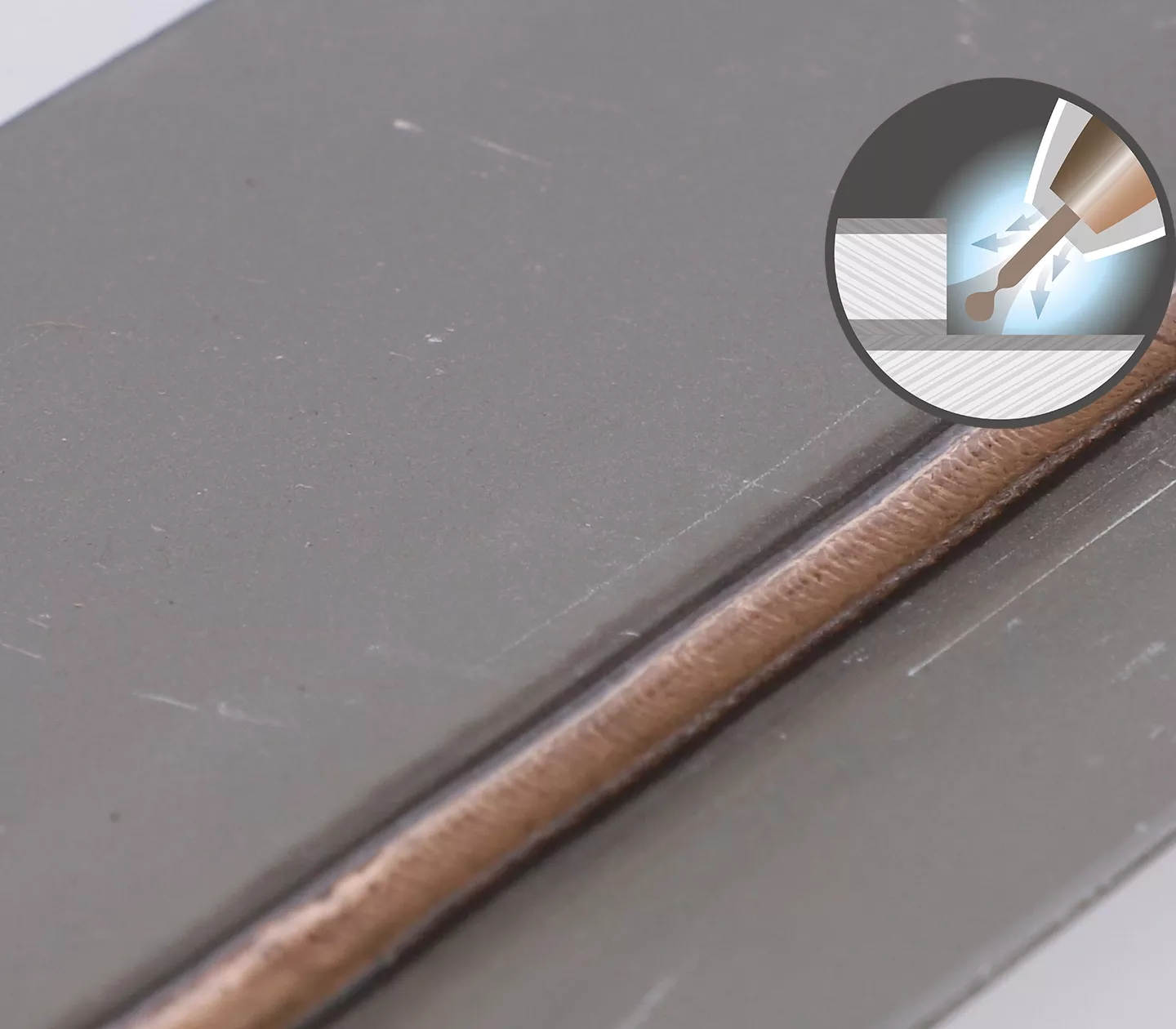

CMT Cladding: O 75 % nižšia miera premiešania základného a prídavného materiálu

Pri konvenčnom naváraní elektrický oblúk relatívne silno nataví základný materiál.

Premiešanie i zmiešanie s prídavným zváracím materiálom znižuje odolnosť nanesenej vrstvy voči vysokoteplotnej korózii spôsobenej plynmi. Postup CMT naproti tomu prináša so sebou prostredníctvom svojho nízkeho vnášania tepla menšie natavovanie základných materiálov. Tým sa po metalurgickej stránke zmiešavanie základného a naváraného materiálu zníži o 75 %, čo ušetrí náklady pri naváraní.

+ 50 % rýchlosť zvárania

+ 50 % rýchlosť zvárania

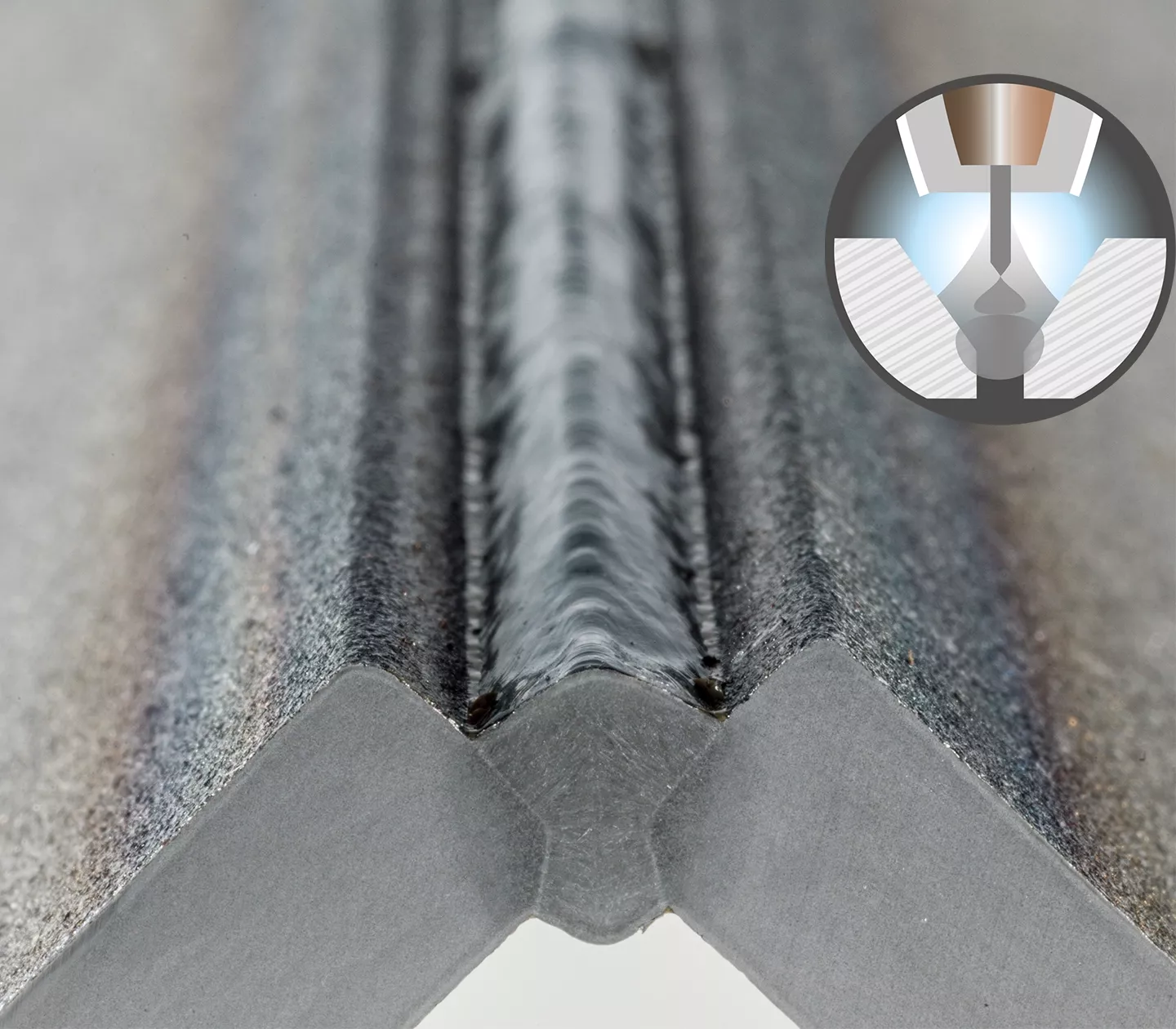

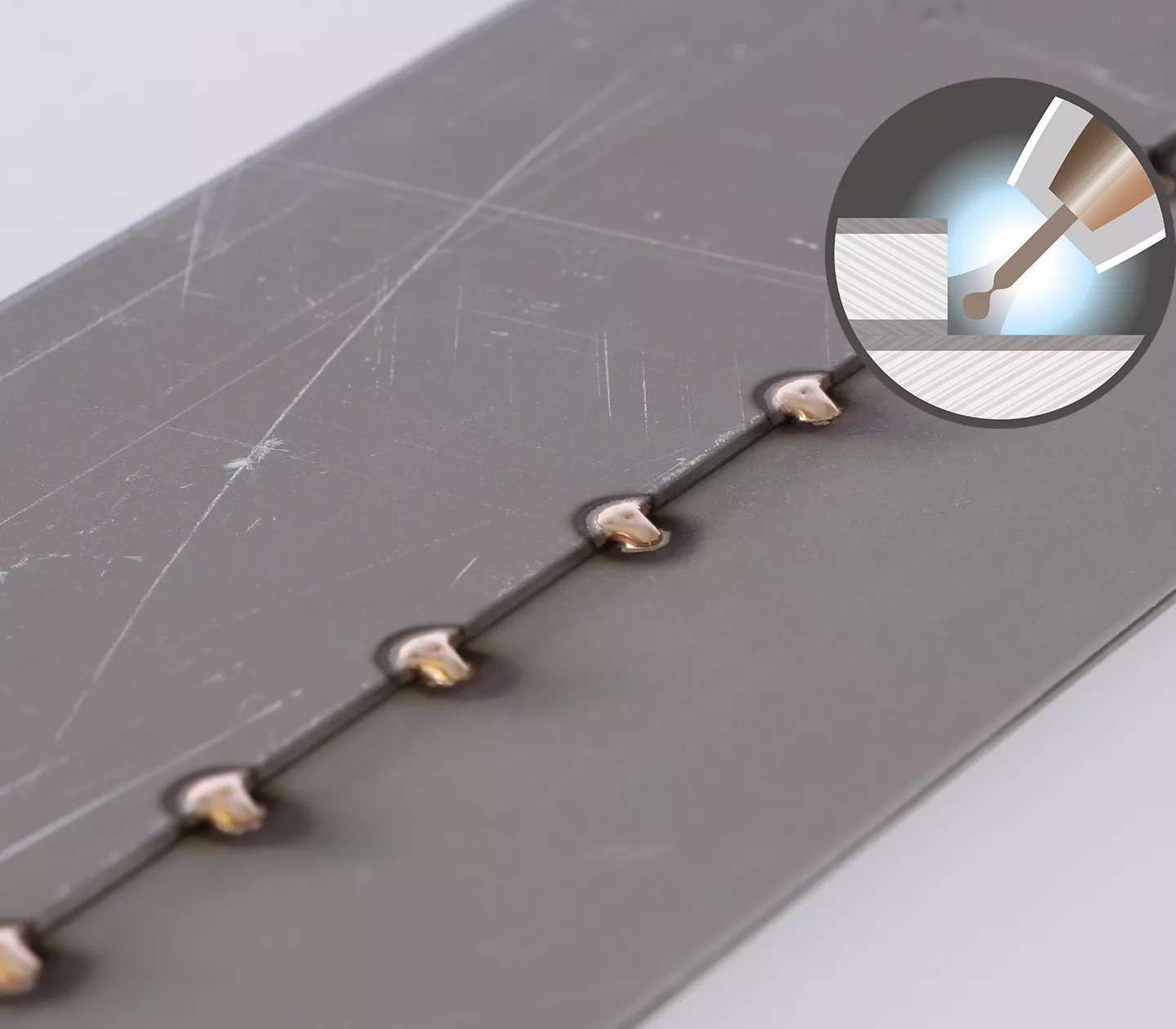

CMT Cycle Step

Zvárač tak môže vytvárať a presne reprodukovať body ľubovoľnej veľkosti, čo predstavuje úplne novú úroveň kontroly nad zváracím procesom.

Typické možnosti použitia

- Viditeľné zvary s definovanou šupinatosťou zvaru

- Zváranie tenkých plechov s toleranciami

- Jemné naváranie

- Aditívne zváranie

- Pomoc pri procesoch lepenia prostredníctvom definovaných vzdialeností (dištančníky)

- Zarážky pre lepiace spoje

- Zváranie v každej polohe

Vnášanie tepla je pri procese Cycle Step tiež minimálne a dá sa ľahko regulovať. To umožňuje spájať aj tie najtenšie plechy a je to obzvlášť užitočné pri pozičnom zváraní s tolerančnými medzerami. Definované zváracie cykly zabezpečujú aj opticky bezchybné spoje s jasným šupinatým vzhľadom, bez nadmerných rozstrekov. Vďaka tomu je Cycle Step ideálnym riešením pre vysokokvalitné viditeľné zvary.

Rozdiely

- Intervalové zváranie je proces založený na čase s definovaným zváracím časom a definovaným časom prestávky.

- CMT Cycle Step je proces zakladajúci sa na „počte kvapiek“ – počet cyklov definuje zvárací čas, po ktorom nasleduje čas prestávky. Okrem toho možno definovať aj intervalové cykly.

Od tohto prechodu zo štandardného procesu MAG na CMT nie je potrebné odstraňovať takmer žiadne rozstreky, takže moji zamestnanci sa teraz môžu plne sústrediť na to, čo je pre našich zadávateľov v automobilovom priemysle dôležité: kvalita zvarového spoja.

Zváranie hliníka s CMT

Investícia, ktorá sa oplatí

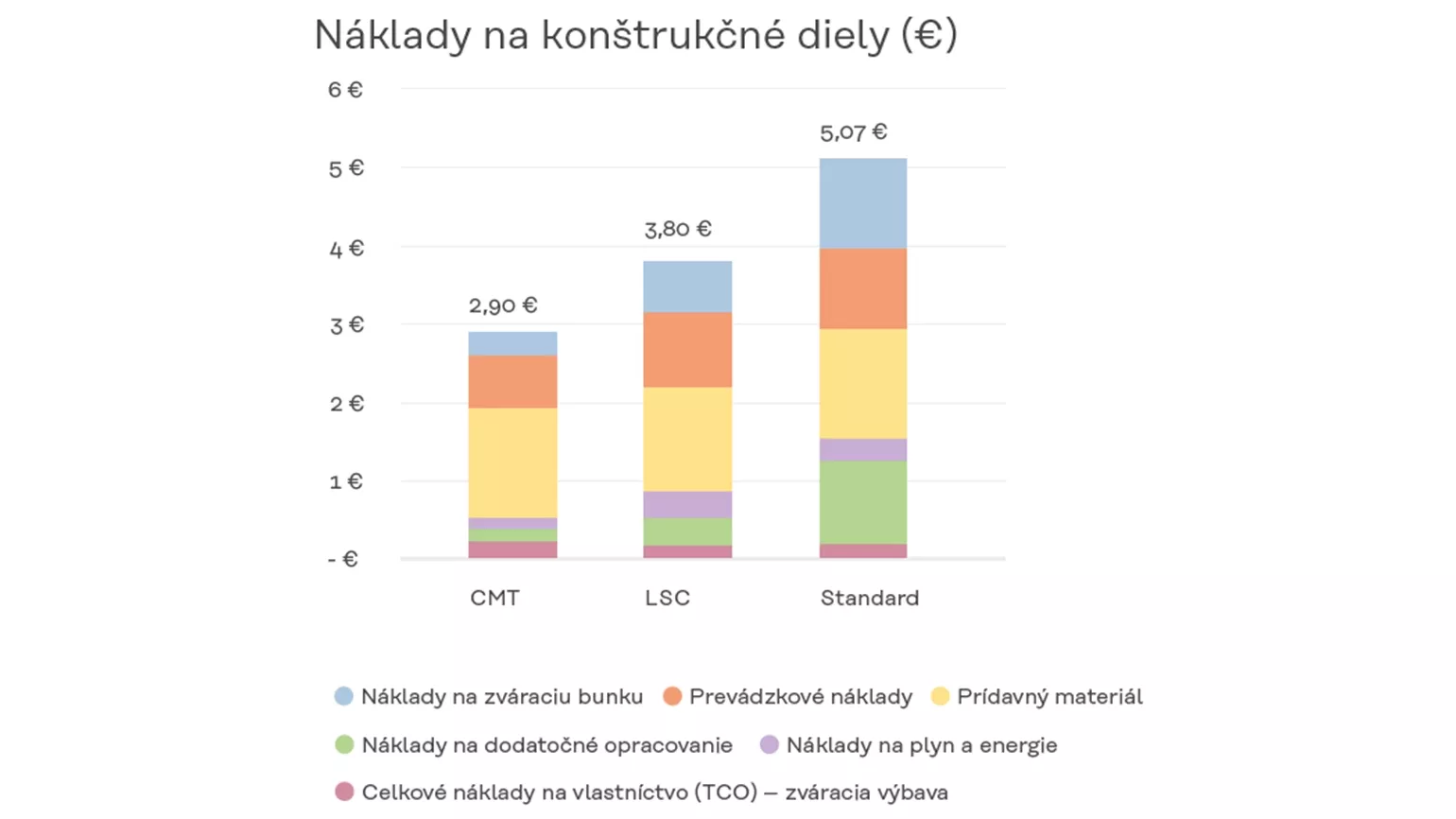

V prepočte na jednotlivé konštrukčné diely sa dá ušetriť až 43 % nákladov.* To znamená, že vyššie investičné náklady na CMT sa amortizujú v čo najkratšom čase.

* Vzťahuje sa na balík Welding Package Standard

Možnosť zvárania tenkých hliníkových plechov (≤ 1 mm).

Nízke vnášanie tepla pri tomto postupe zároveň umožňuje zváranie bez podpory zvarového kúpeľa bez toho, aby došlo k prepadnutiu zvarového spoja.

Výhody

/ Znížené investície do zváracích buniek: lepšie vyťaženie a dlhšia životnosť buniek – na základe vyšších rýchlostí zvárania.

/ Menej dodatočného opracovávania a nepodarkov vďaka stabilnému postupu a menšej tvorbe rozstrekov.

/ Kratšie údržbové práce, pretože sa znečistenie rozstrekmi udržiava na minimálnej úrovni.

/ Nižšie náklady na plyn na základe skráteného času zvárania. Možnosť zvárania tenkých hliníkových plechov (≤ 1 mm).

CMT umožňuje vyššiu rýchlosť zvárania na spojoch tenkých hliníkových plechov

Šetriaci zdroje

Presne regulovaný proces umožňuje nižšiu tvorbu rozstrekov, a tým aj potrebu dodatočného opracovania. V dôsledku toho sa skracuje aj pracovný čas zamestnancov.

Úspora materiálu

CMT výrazne znižuje spotrebu spotrebných dielov a tiež aj množstvo nepodarkov. Z toho priamo vyplýva aj vyšší potenciál úspory.