CMT

Cold Metal Transfer

Process de soudage CMT : un détachement de la goutte des plus avancés

Un soudage à vitesse maximale et apport d’énergie réduit, presque sans projections

CMT (Cold Metal Transfer) permet de souder les endroits qui nécessitaient auparavant un collage ou un brasage. Le mouvement avant/arrière du fil typique du process CMT a bouleversé le secteur du soudage et ouvert un univers de possibles.

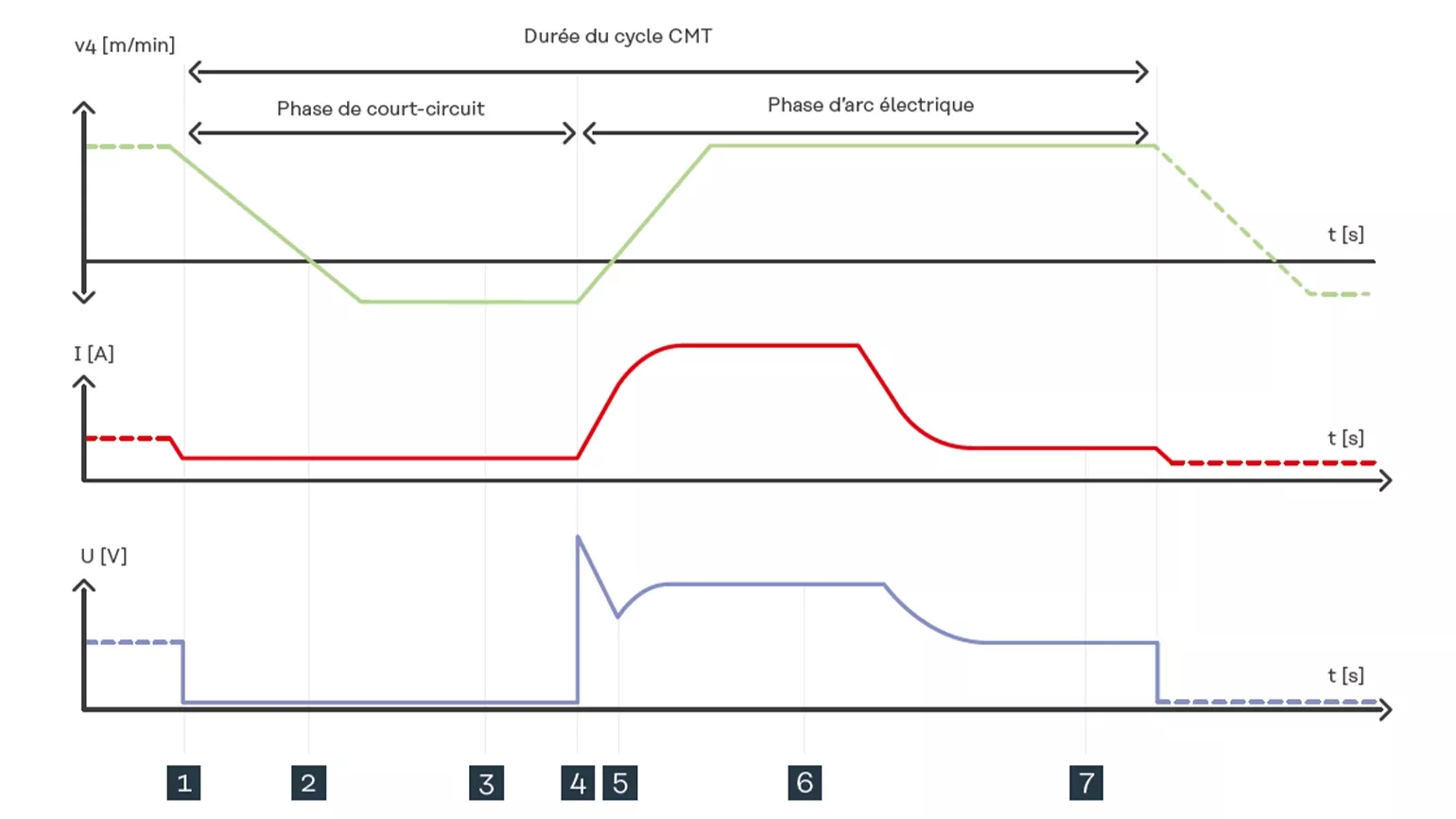

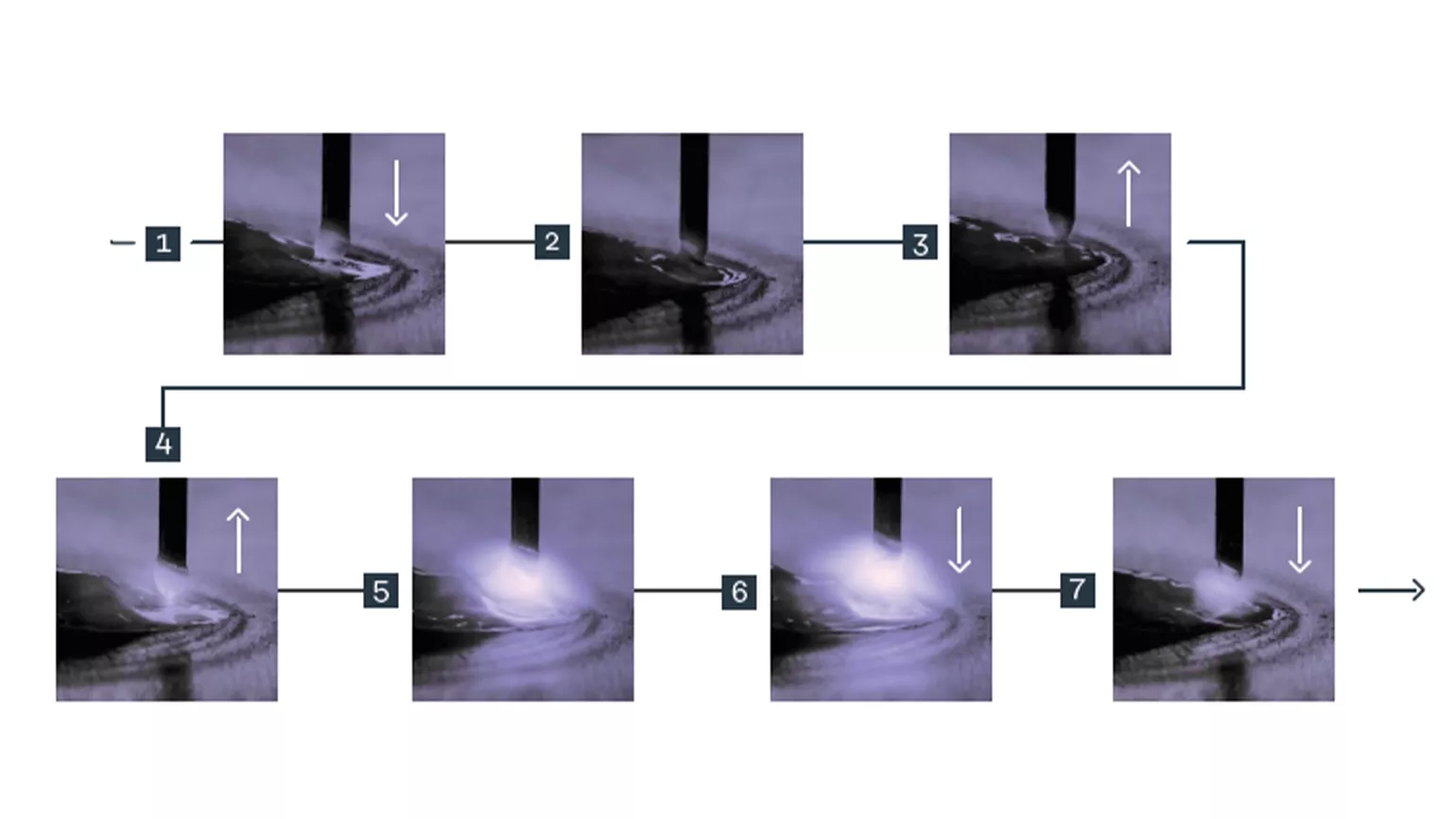

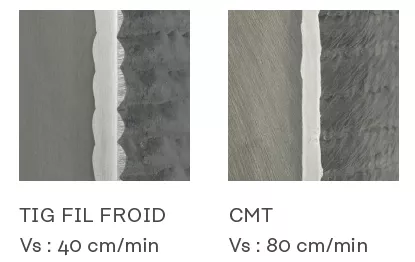

Le mouvement avant/arrière du fil d’apport (jusqu’à 170 hertz) permet un arc électrique extrêmement stable. L’apport d’énergie est de ce fait réduit de 33 % tandis que la vitesse de soudage est presque doublée par comparaison avec les arcs courts classiques.

Vos avantages

Moins de retouches

/ Projections réduites de 99 %*

/ Apport d’énergie réduit de 33 %, ce qui diminue les déformations

/ Amorçage parfait (SFI – Spatter-free Ignition)

Vitesse 100 % plus élevée**

/ Pénétration équivalente pour une vitesse améliorée

/ Assemblage rapide des tôles fines

Arc électrique stable

/ Soudage avec 100 % de CO2

/ Y compris sur aciers très résistants

/ Résistance aux éventuelles influences extérieures (modification du Stickout, surface de la pièce à souder)*

* Dans des conditions de laboratoire

** Par rapport aux arcs courts standardTéléchargements

Les particularités du process CMT

Pendant le soudage, le fil se déplace vers l’avant, et il est retiré dès que le court-circuit se produit. L’arc électrique lui-même n’apporte que très brièvement de la chaleur pendant la phase de chauffage. Le résultat : un transfert de matière sans projections. L’arc électrique reste stable, quelles que soient les propriétés de la surface de la pièce à usiner, ou la rapidité de travail du soudeur. Il peut donc utiliser CMT partout et dans n’importe quelle position.

Le soudage n’est pas forcément synonyme de projections, et donc de retouches. Le mouvement avant/arrière du process CMT permet un meilleur détachement de la goutte pendant le court-circuit. Le court-circuit est ainsi contrôlé et le courant est maintenu bas. Le résultat : un transfert de matière presque sans projections.

* Par rapport aux arcs courts standard

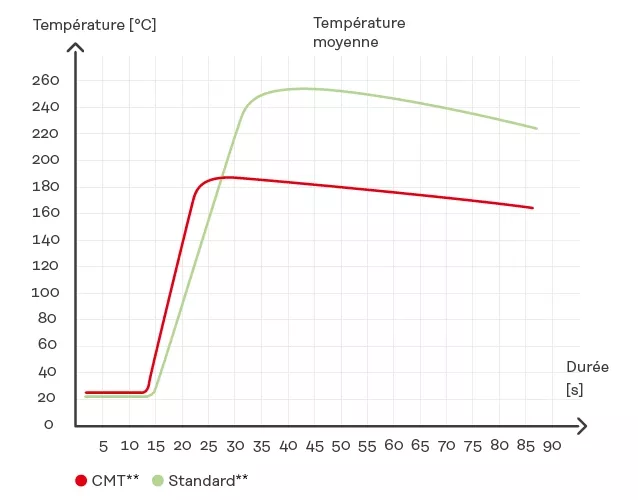

Un apport d’énergie extrêmement faible : avec le process CMT, le fil est rétracté au moment du court-circuit. L’arc électrique n’apporte que très peu d’énergie.

Le résultat : le process CMT permet de réguler en continu l’apport d’énergie pour passer du froid au chaud. Des vitesses de soudage plus élevées et un champ d’application plus large* pour une qualité de soudage maximale deviennent par ailleurs possibles.

* Par rapport aux arcs courts standard

** Tôle d’acier de 1,5 mm FW, PB, tôle d’acier de 1,5 mm FW-TJ PB

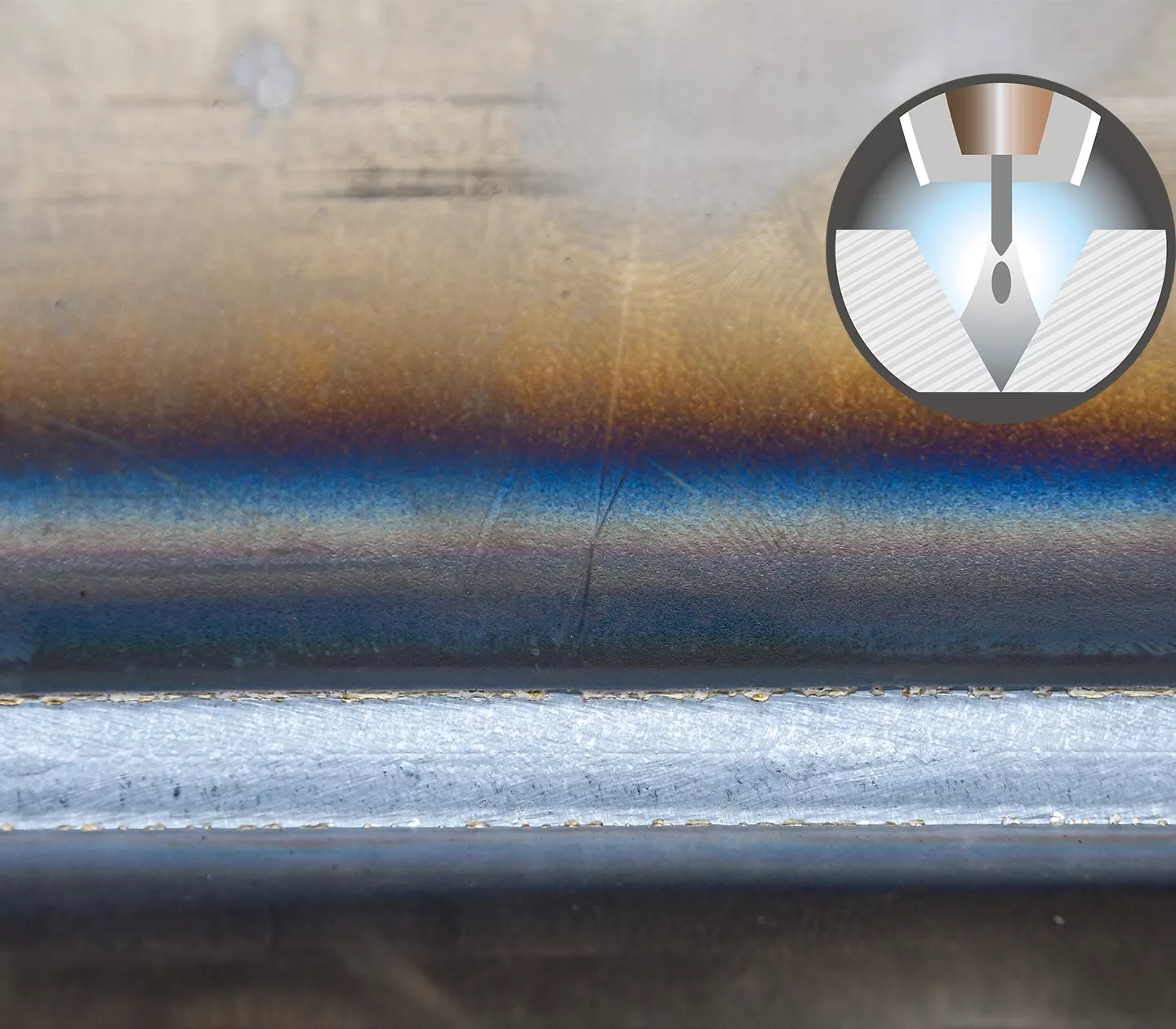

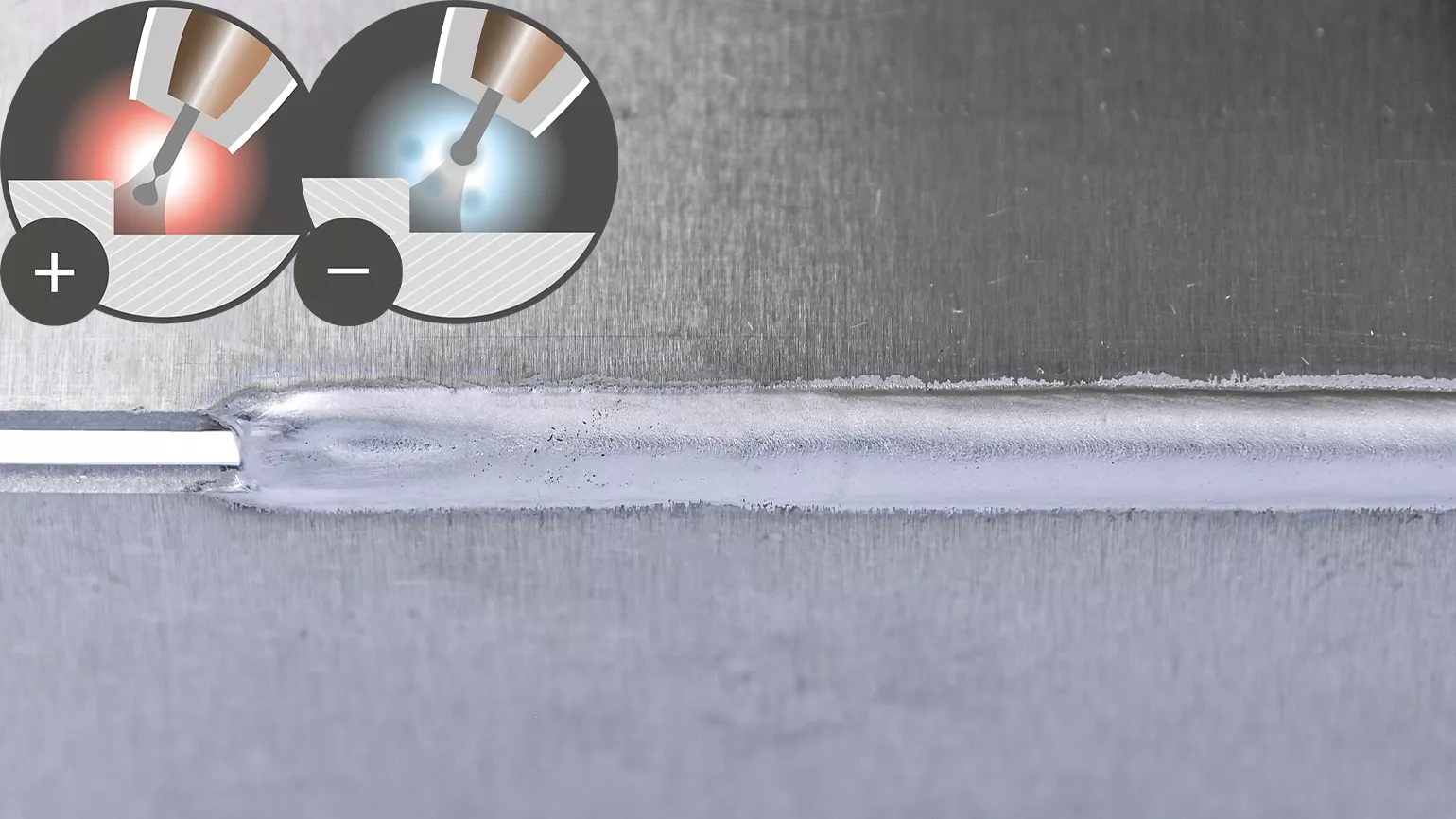

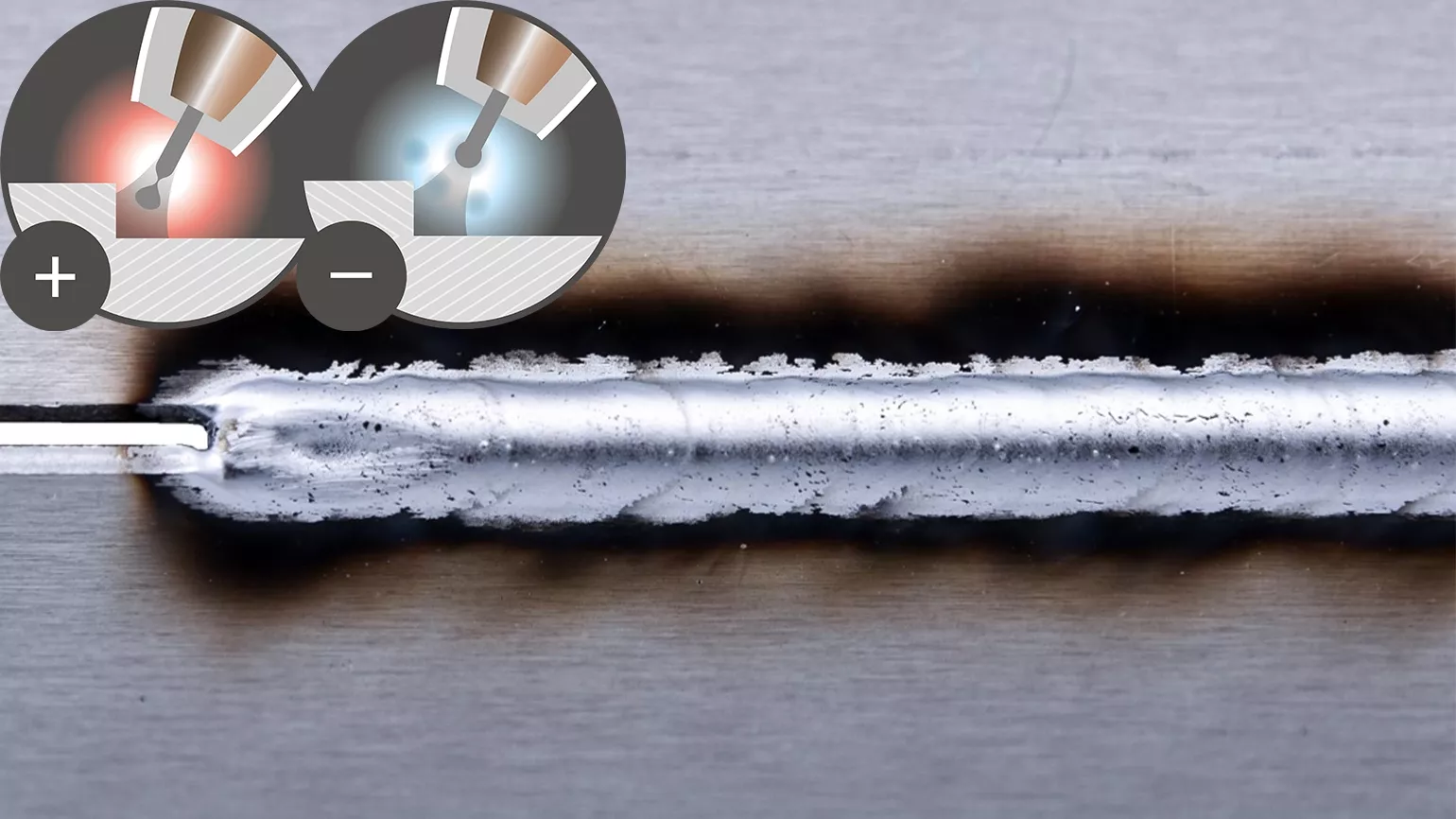

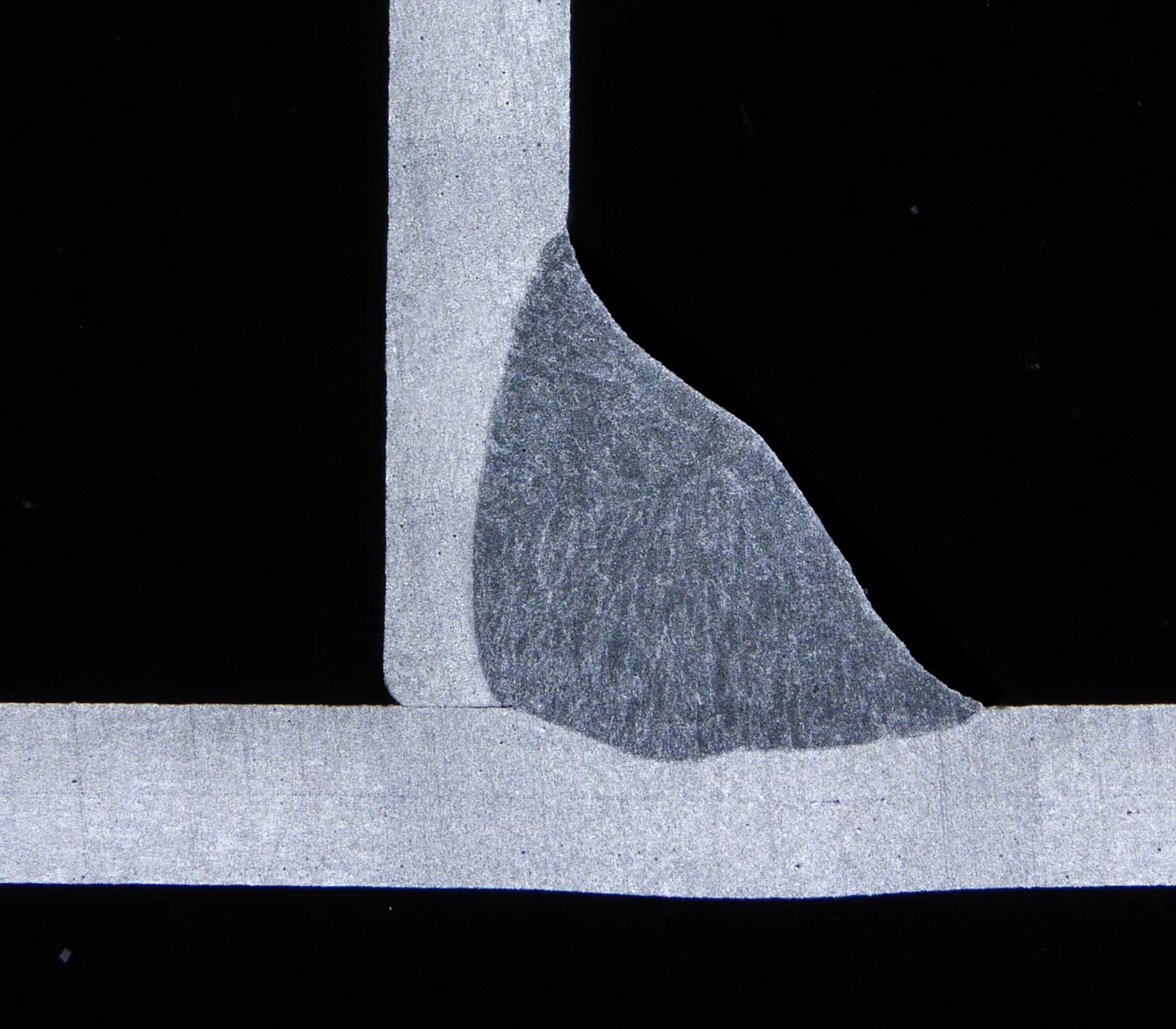

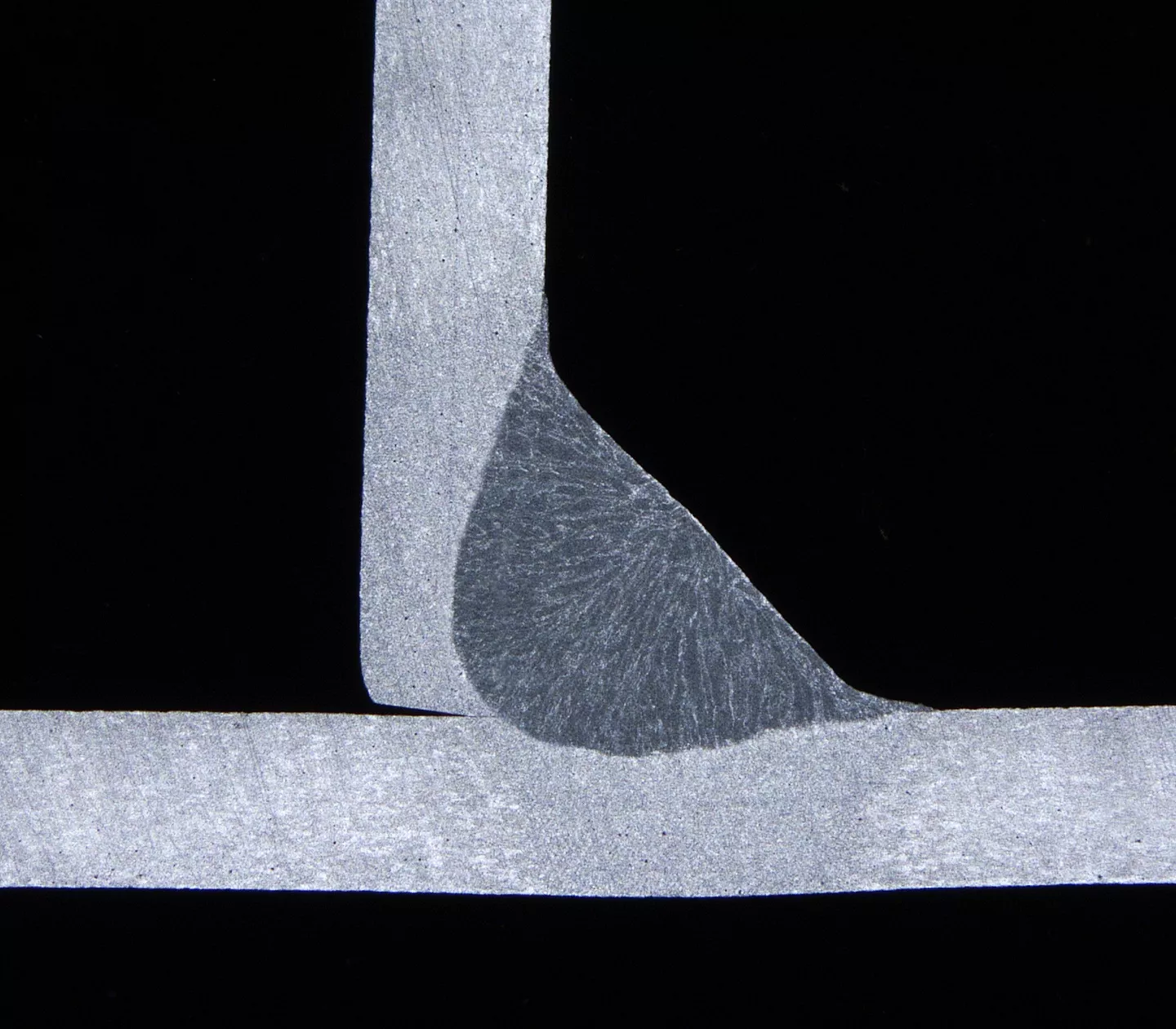

Résultat avec un arc court standard**

Résultat avec le process CMT et une vitesse deux fois plus élevée**

* Par rapport aux arcs courts standard

** Tôle d’acier de 1,5 mm FW, PB, tôle d’acier de 1,5 mm FW-TJ PB

Matériel nécessaire pour le CMT

Possibilités d’application

Le process CMT est basé sur une forme de détachement de la goutte des plus avancés, rendu possible par un mouvement de rétractation du fil-électrode.

/ Soudage d’assemblage (applications CrNi, industrie alimentaire)

/ Rechargement par soudure

/ Prototypage rapide et Fronius Additive

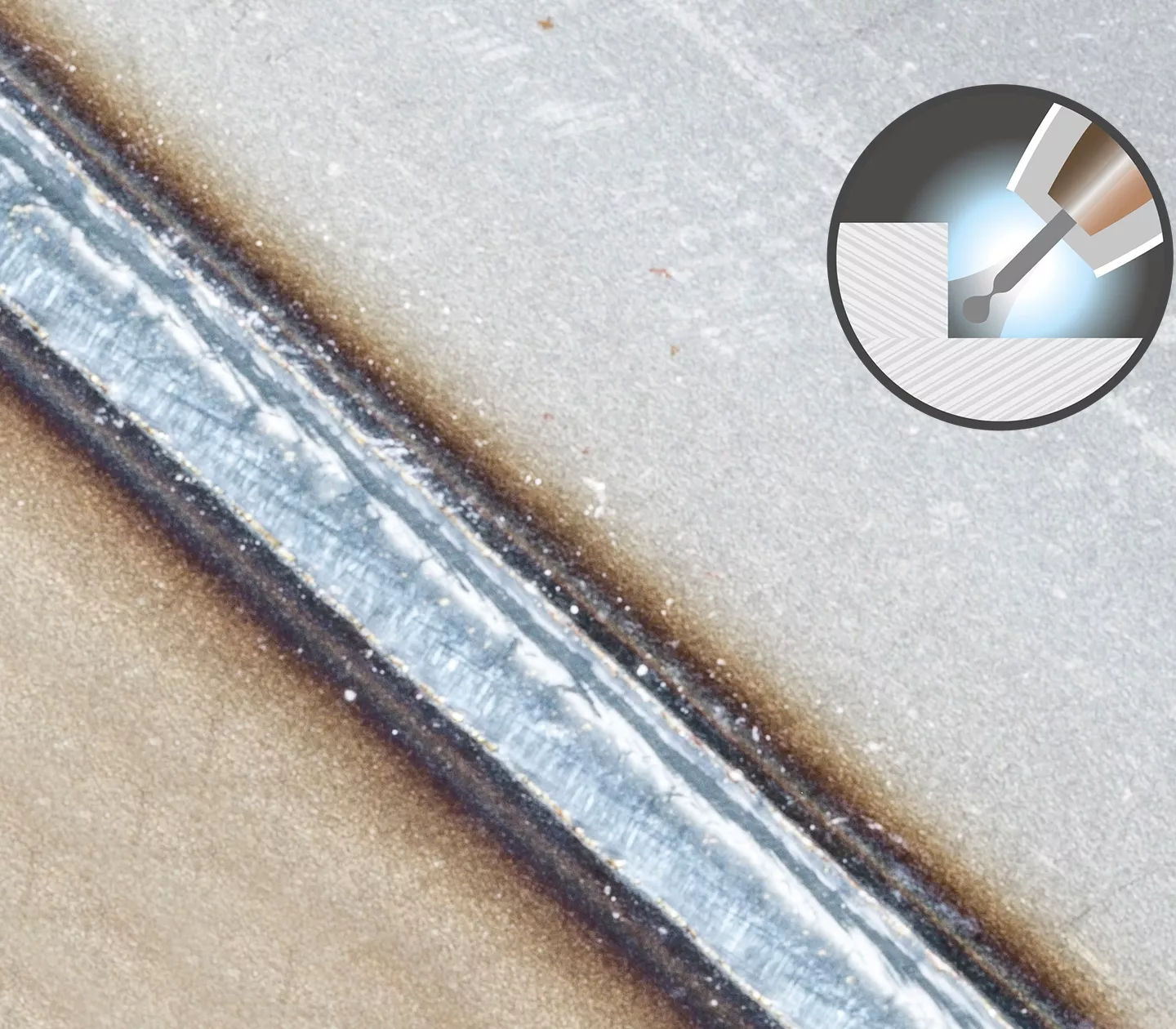

/ Brasage, particulièrement en cas d’exigences élevées en matière de vitesse et de stabilité du process

/ Soudage 100 % CO2 sur acier

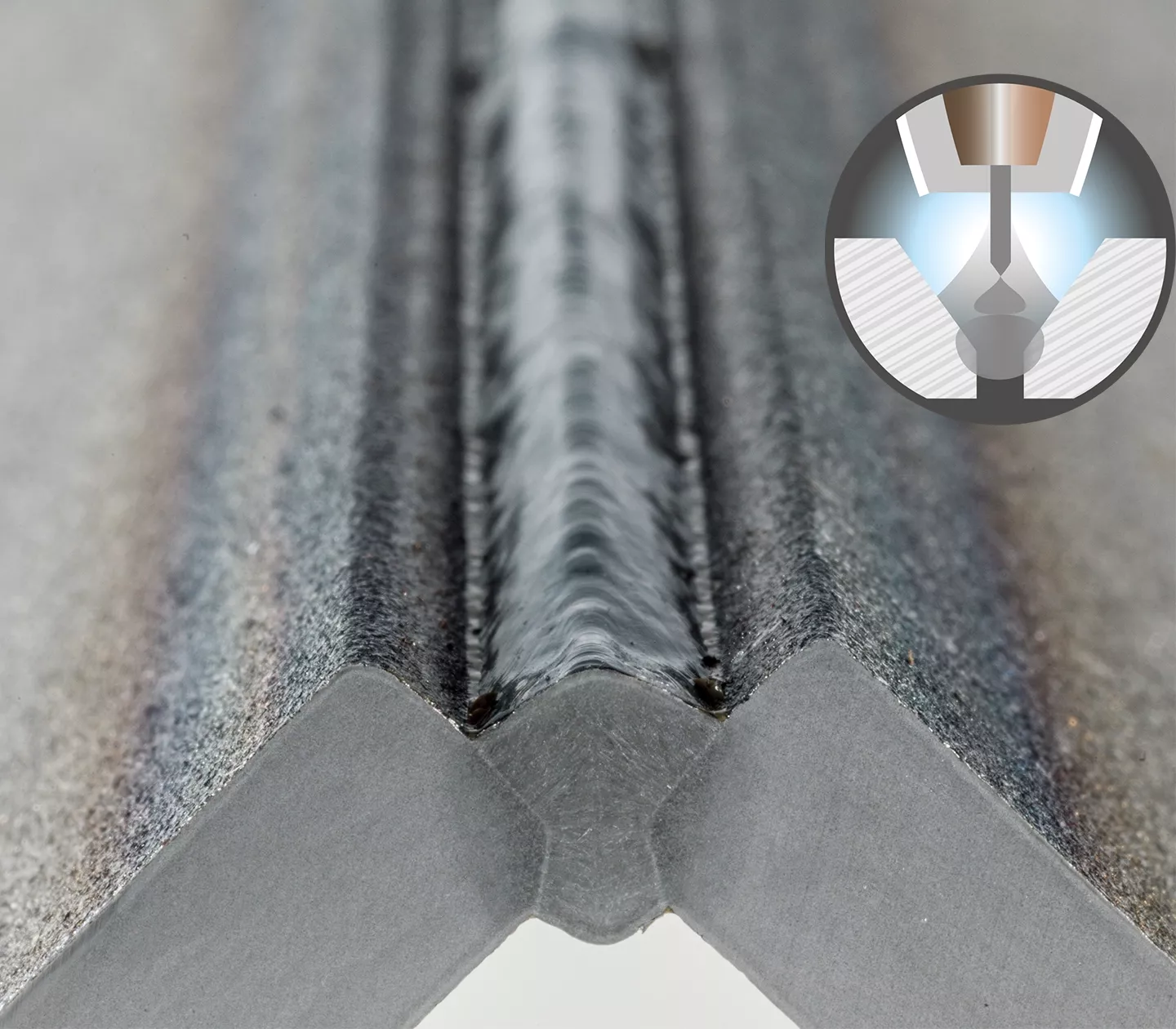

/ Passes de fond

/ Tôles fines et moyennes

/ Assemblages spéciaux, p. ex. cuivre, acier-aluminium, titane

Grâce au mode opératoire de soudage CMT, nous économisons chaque année quelques centaines d’heures de travail manuel supplémentaire. L’effet est également positif sur notre bilan de gestion.

CMT - Caractéristiques

CMT AC

Changement de polarité du fil-électrode

Un apport d’énergie nettement réduit pour un taux de dépôt constant : c’est possible avec le process CMT AC, grâce au mouvement avant/arrière du fil et au changement de polarité du fil-électrode. Les paramètres de correction permettent un ajustement simple du taux positif et négatif, pour un contrôle extrêmement précis de l’apport d’énergie.

CMT AC est disponible sur l’iWave AC/DC avec Multiprocess PRO.

Les avantages

/ Le process CMT AC présente l’apport d’énergie le plus faible

/ Excellente capacité à combler les jeux

/ Parfaitement adapté au soudage additif

/ Contrôle précis de l’apport d’énergie, notamment pour les processus de fabrication additive

/ Soudures brillantes grâce à une diminution des oxydes de magnésium (pour fils AlMg)

/ Process avec la plus grande réduction des émissions de fumées de soudage

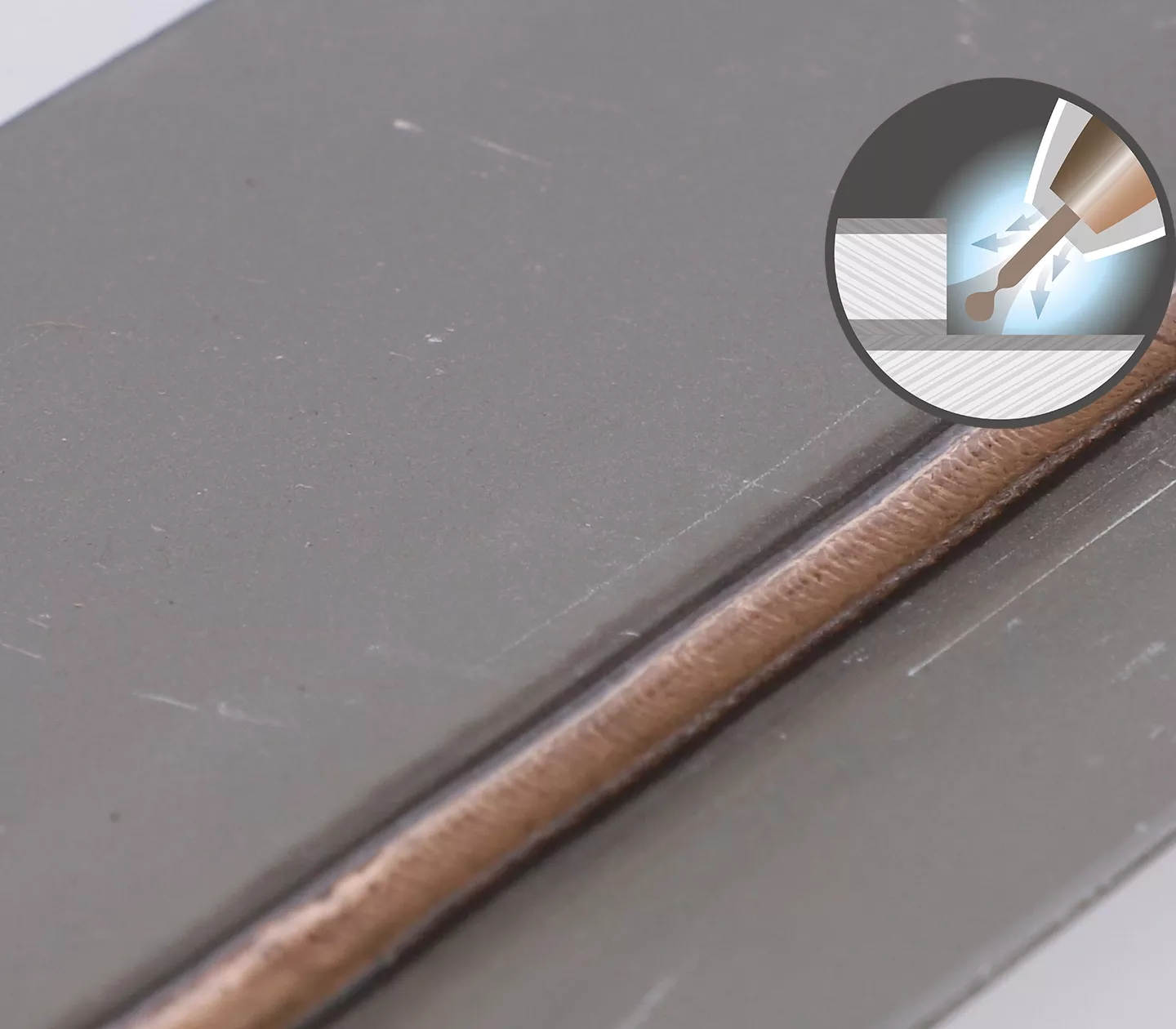

CMT Cladding : 75 % de dilution en moins du matériau de base et du matériau d’apport

Lors d’un rechargement par soudure classique, le soudage à l’arc induit une chaleur importante dans le matériau de base.

La dilution et le mélange avec le matériau d’apport diminuent la résistance à la corrosion par les gaz chauds de la couche appliquée. Le process CMT en revanche, grâce à son faible apport d’énergie, entraîne une fusion plus faible des matériaux de base. Ainsi, le mélange des matériaux d’apport et de base est réduit de 75 %, ce qui permet de faire des économies lors du rechargement par soudure.

Vitesse de soudage améliorée de 50 %

Vitesse de soudage améliorée de 50 %

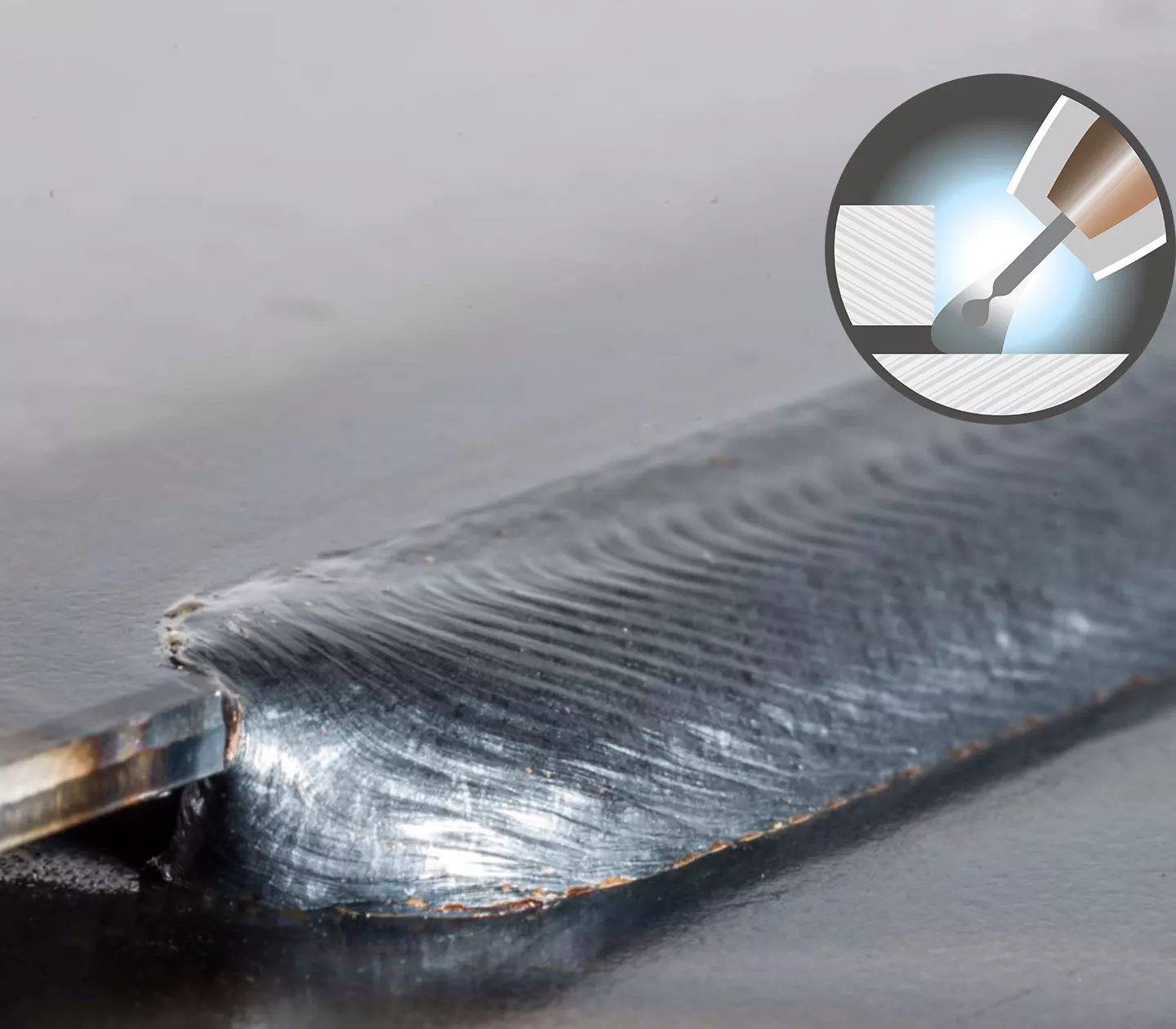

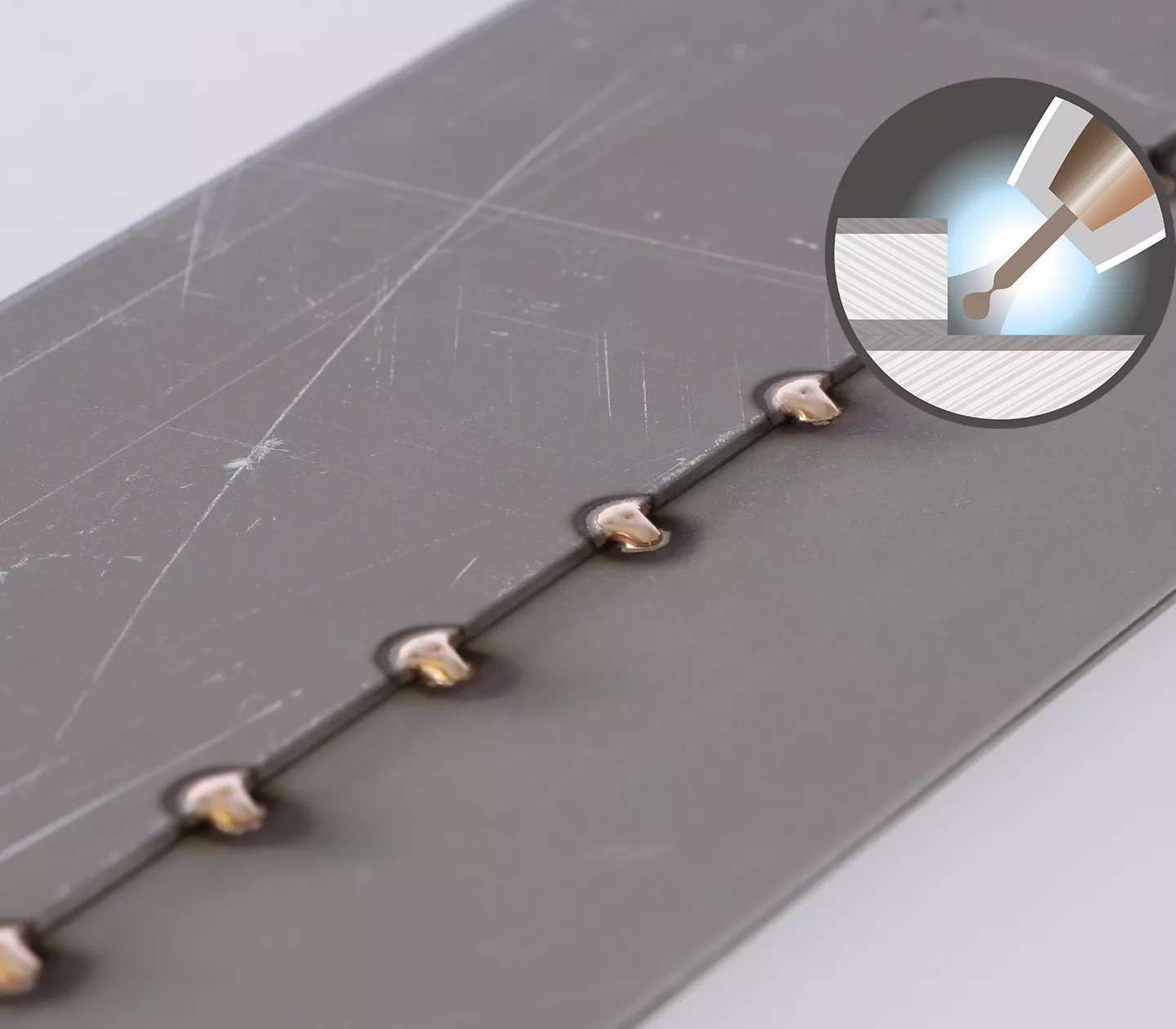

CMT Cycle Step

Le soudeur peut ainsi former et reproduire précisément des points de toutes tailles : un tout nouveau niveau de contrôle du process de soudage.

Possibilités d’application typiques

- Soudures visibles avec vagues de soudure définies

- Soudage de tôles fines avec tolérances

- Rechargements par soudure fins

- Fabrication additive

- Soutien lors des procédures de collage grâce à des distances définies (points d’écartement)

- Points de maintien pour les assemblages par collage

- Soudage dans toutes les positions

Avec Cycle Step, l’apport d’énergie est également réduit au minimum et reste facile à contrôler. Cela permet d’assembler même les tôles les plus fines et s’avère très utile pour le soudage en position avec des tolérances d’écartement des bords. Les cycles de soudage définis garantissent des soudures à l’aspect irréprochable avec une vague de solidification nette, sans aspérités ni projections. Cycle Step est ainsi parfaitement adapté aux soudures visibles de haute qualité.

Les différences

- Le soudage par intervalle est un process présentant un temps de soudage et de pause définis.

- CMT Cycle Step est un process basé sur le nombre de gouttes. Le nombre de cycles définit le temps de soudage, suivi du temps de pause. En outre, il est également possible de définir les cycles par intervalle.

Depuis le passage du process MAG standard au process CMT, presque aucune projection ne doit être retirée. Mes collaborateurs peuvent donc se concentrer entièrement sur ce qui compte aux yeux de nos clients de l’industrie automobile : la qualité des soudures.

Souder de l’aluminium avec le process CMT

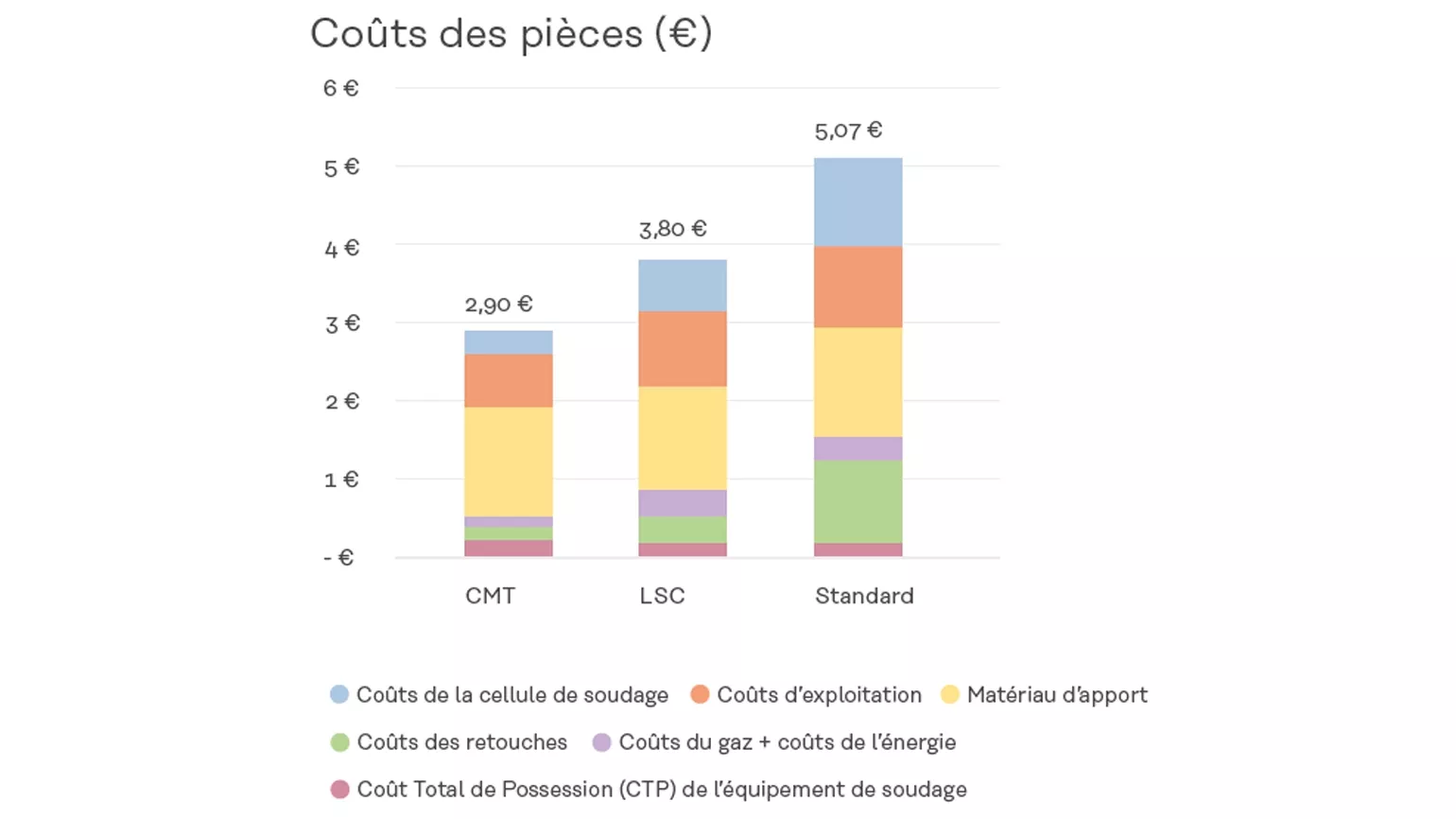

Un investissement qui en vaut la peine

Jusqu’à 43 % des coûts peuvent être économisés, si l’on se rapporte à la pièce.* Les coûts d’investissement du CMT sont ainsi amortis en très peu de temps.

* En se référant au pack de soudage standard

Ce process permet de souder des tôles fines (≤ 1 mm) en aluminium.

Le faible apport d’énergie du process permet de renoncer à un support de bain, sans que la soudure ne s’affaisse.

Avantages

/ Réduction des investissements dans des cellules de soudage : meilleures utilisation et durée d’utilisation des cellules en raison de vitesses de soudage plus élevées

/ Moins de retouches et de rebuts grâce à la stabilité du process et à la réduction des projections

/ Travaux de maintenance plus courts, car il y a moins de salissures dues aux projections

/ Coûts de gaz réduits en raison de la diminution du temps de soudage

CMT permet des vitesses de soudage élevées pour l’assemblage de tôles très fines en aluminium

Respectueux des ressources

Grâce à un process contrôlé avec précision, les projections peuvent être réduites, ce qui permet d’éviter d’avoir à faire des retouches. Par conséquent, le temps de travail des employés est également réduit.

Économe en matériaux

CMT réduit considérablement la consommation de pièces d’usure et le rebut de pièces. Conséquence directe : un potentiel d’économie accru.