CMT

Cold Metal Transfer

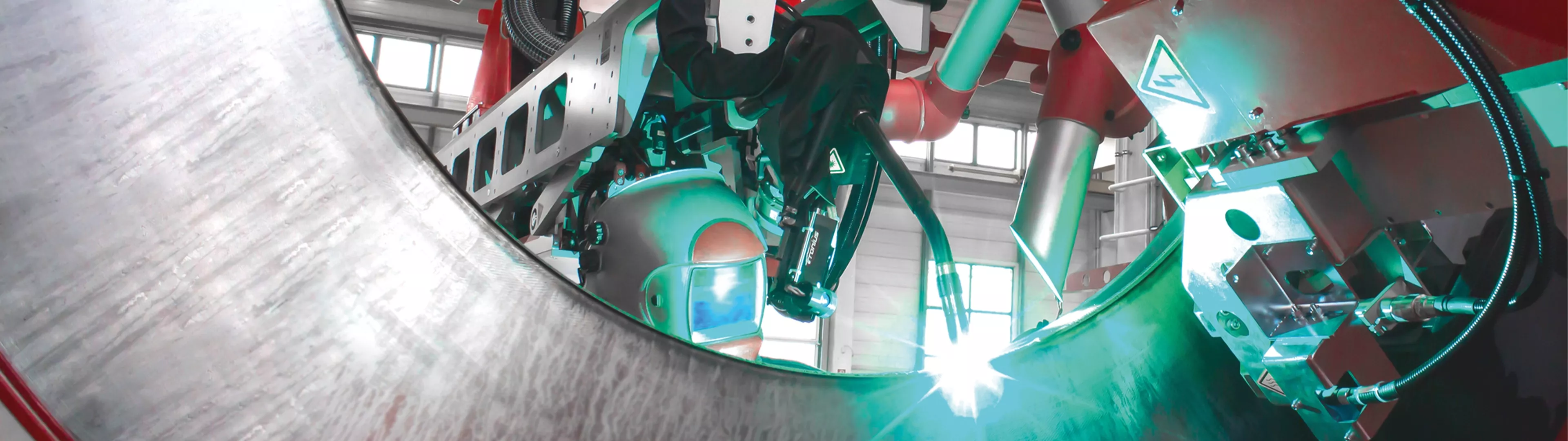

Proceso de soldadura CMT: el tipo más avanzado de desprendimiento de gotas

Soldadura de alta velocidad y baja aportación de calor, prácticamente sin proyecciones

Donde antes se utilizaba adhesivo o soldadura, se puede emplear en su lugar la soldadura CMT (transferencia de metal en frío). CMT ha revolucionado la tecnología de soldadura y ha ampliado el rango de posibles aplicaciones con su movimiento de inversión del alambre.

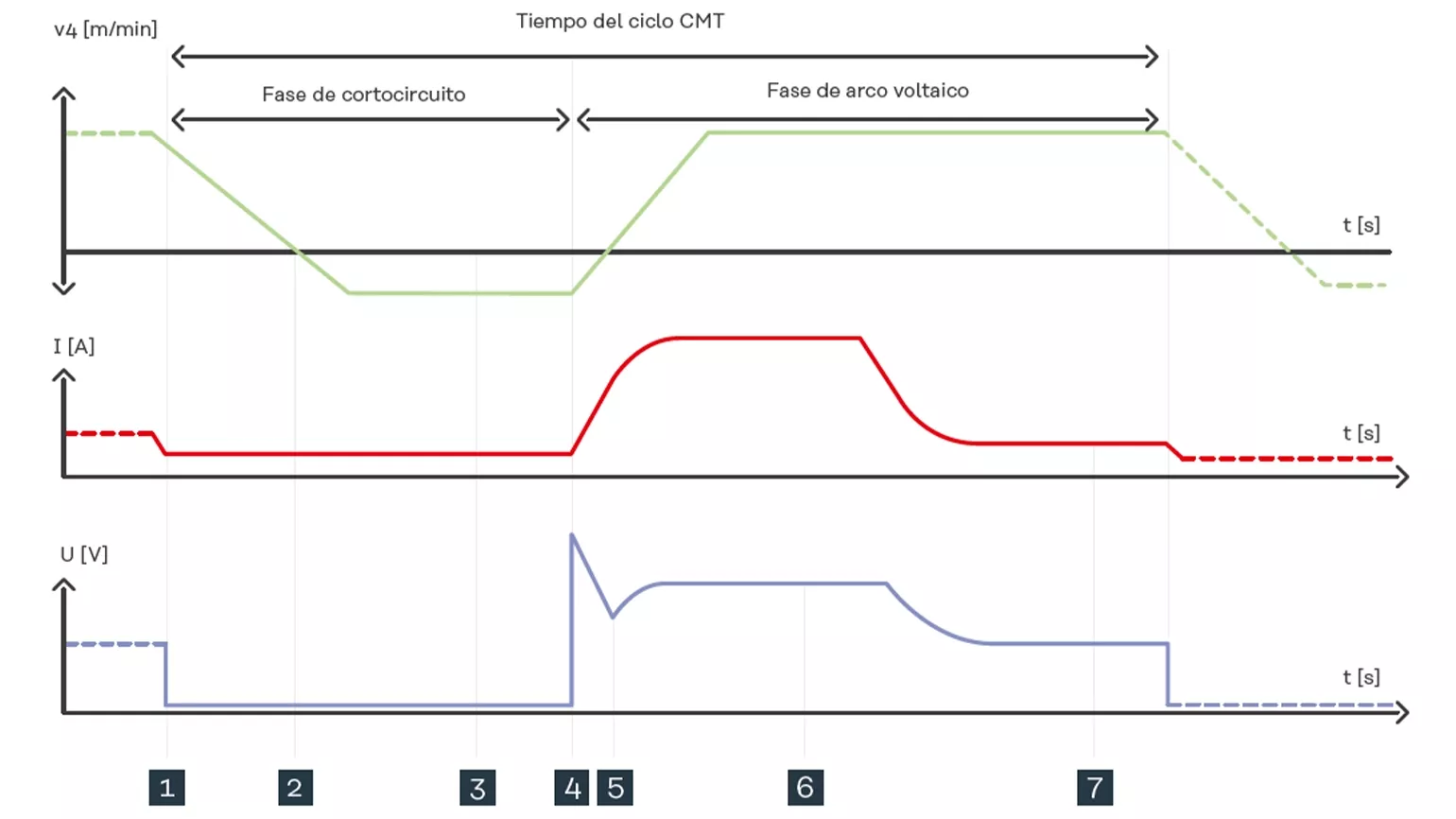

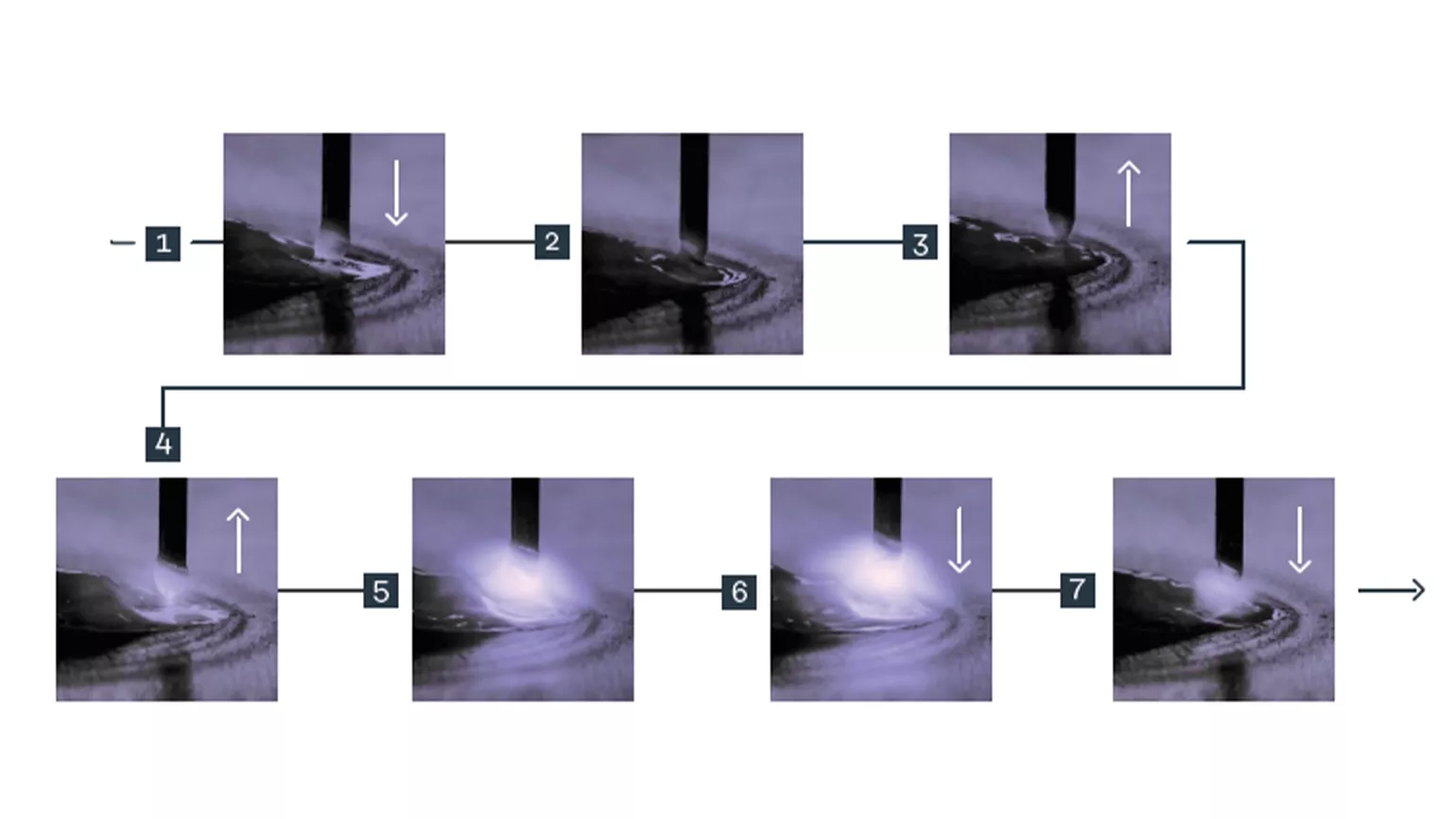

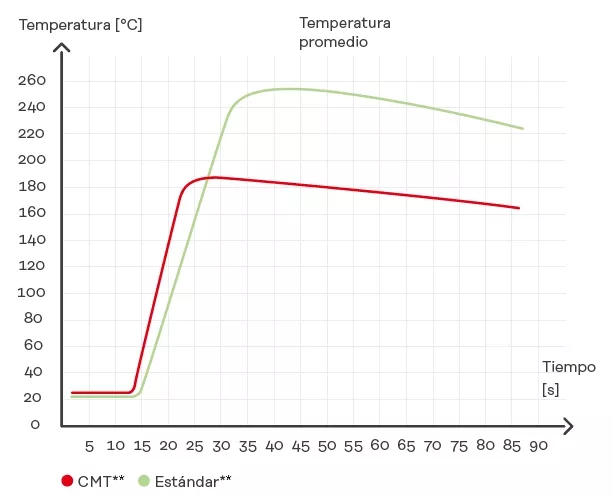

El movimiento hacia delante y hacia atrás (inversión) del alambre de soldadura -hasta 170 hercios- produce un arco voltaico excepcionalmente estable. El resultado es una reducción del 33 % en la aportación de calor y una velocidad de soldadura casi el doble de rápida que con el arco voltaico corto convencional.

Las ventajas para usted

Menos retrabajo

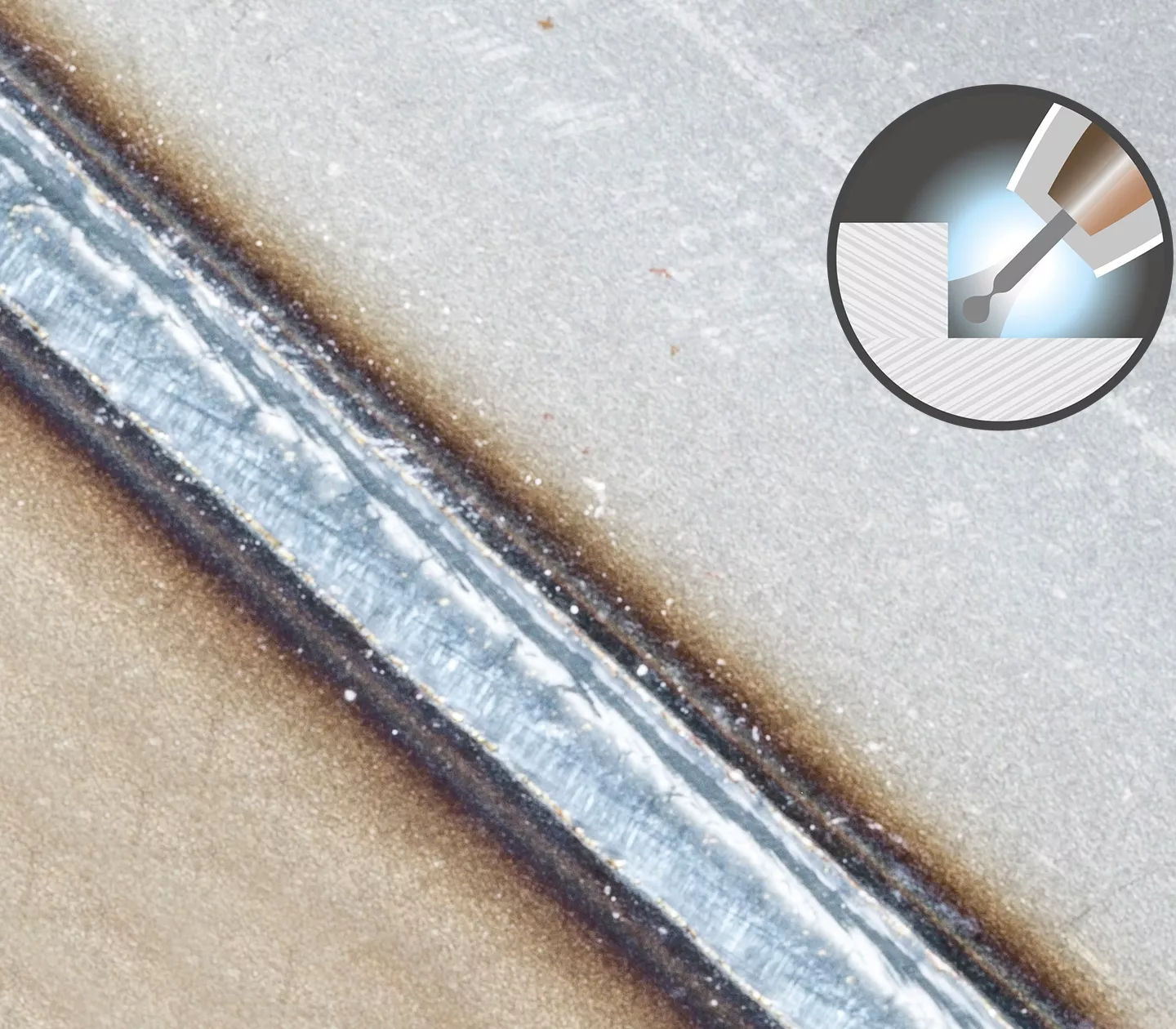

/ 99 % menos formación de proyecciones*

/ 33 % menos aportación de calor reduce la deformación

/ Cebado sin proyecciones (SFI)

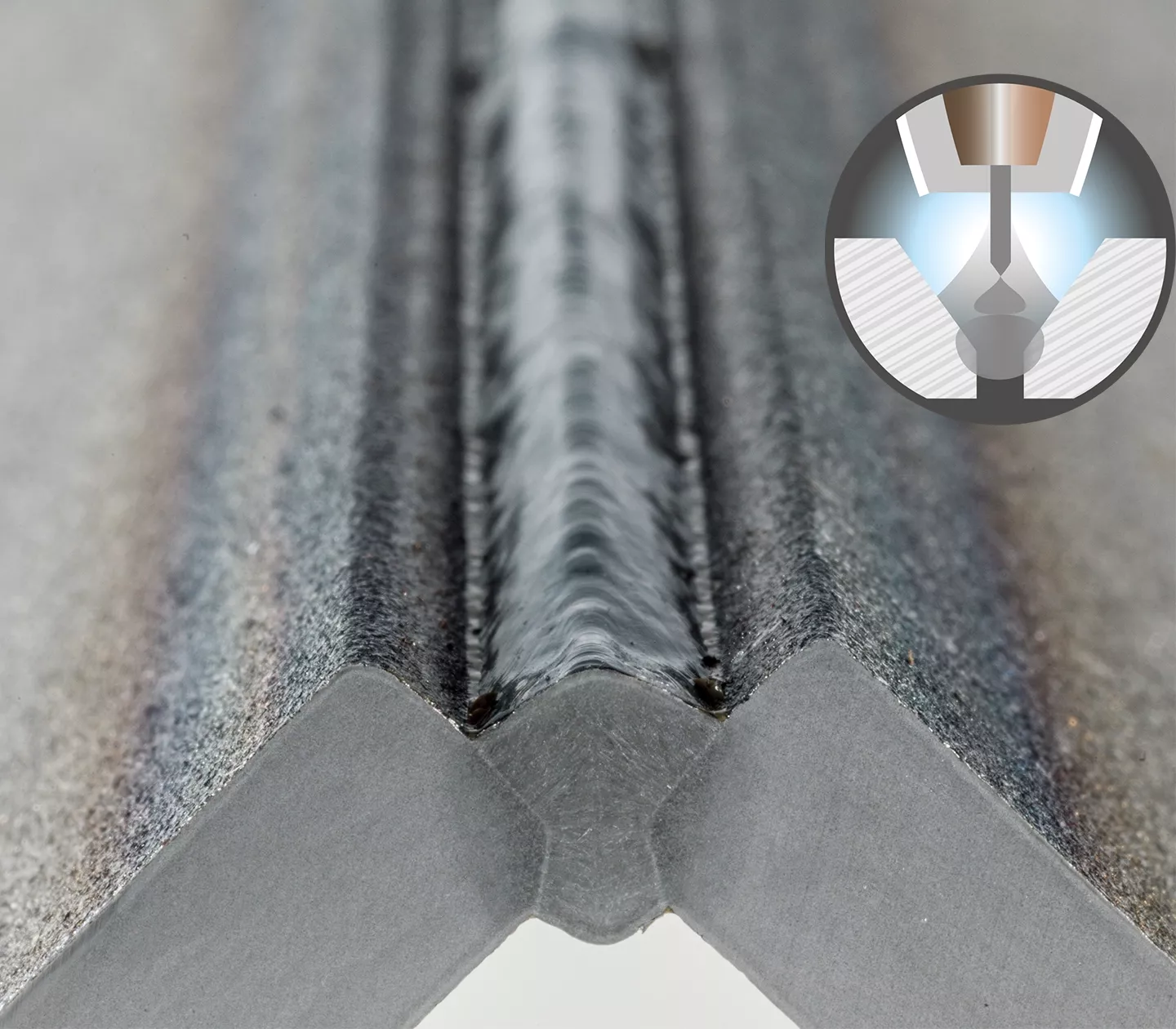

100 % mayor velocidad**

/ Misma penetración con alta velocidad

/ Unión rápida de láminas delgadas

Arco voltaico estable

/ 100 % soldadura por CO2

/ También para aceros de alta resistencia

/ No susceptible a influencias externas (cambios de stickout o revestido del componente)

*En condiciones de laboratorio

**Comparado con arco voltaico corto estándarCaracterísticas especiales de CMT

Durante la soldadura, el alambre avanza y vuelve a retroceder en cuanto se produce el cortocircuito. En consecuencia, el arco voltaico solo produce calor durante un período muy breve durante la fase de encendido del arco voltaico. El resultado es una transferencia de material libre de proyecciones. El arco voltaico permanece estable, independientemente de las características de la superficie del componente o de la rapidez con la que trabaje el soldador. Esto significa que el proceso CMT se puede utilizar en cualquier parte y en cualquier posición.

La soldadura no tiene por qué significar inevitablemente proyecciones de soldadura y retrabajos. El CMT promueve el desprendimiento controlado de gota durante el cortocircuito, mientras la corriente se mantiene baja. El resultado es una transferencia de material prácticamente libre de proyecciones.

*Comparado con arco voltaico corto estándar*

Aportación de calor al nivel más bajo: en cuanto se produce el cortocircuito, el alambre se retrae de nuevo durante el proceso de CMT. Esto significa que el arco voltaico solo introduce calor durante muy poco tiempo.

Como resultado, CMT permite una regulación continua de la aportación de calor de fría a caliente. Además, son posibles velocidades de soldadura más rápidas y un rango más amplio de aplicaciones*, todo ello con la máxima calidad de soldadura.

* Comparado con arco voltaico de transferencia de material en el cortocircuito estándar

**Placa de acero de 1.5 mm FW, PB Placa de acero de 1.5 mm FW-TJ PB

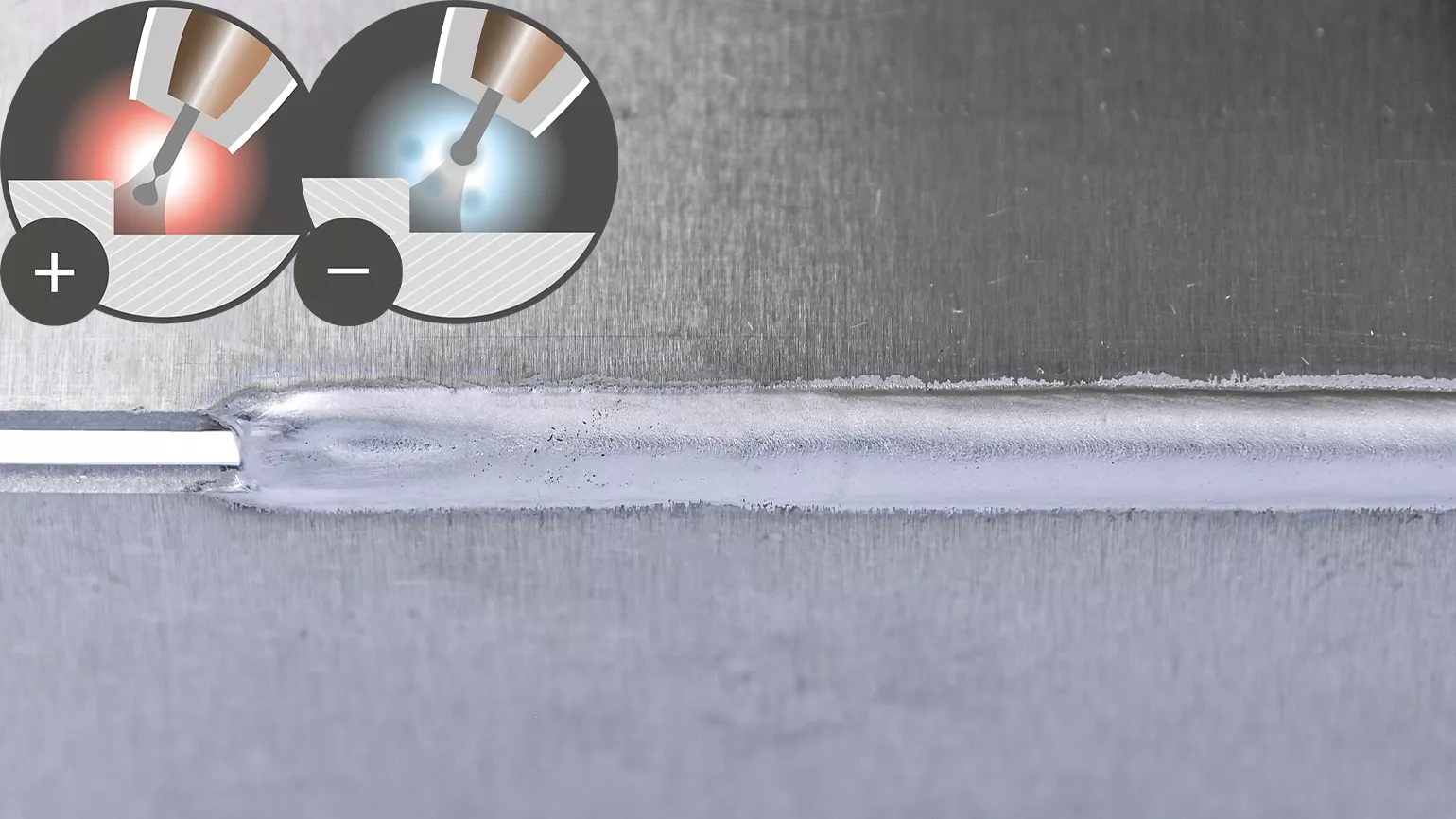

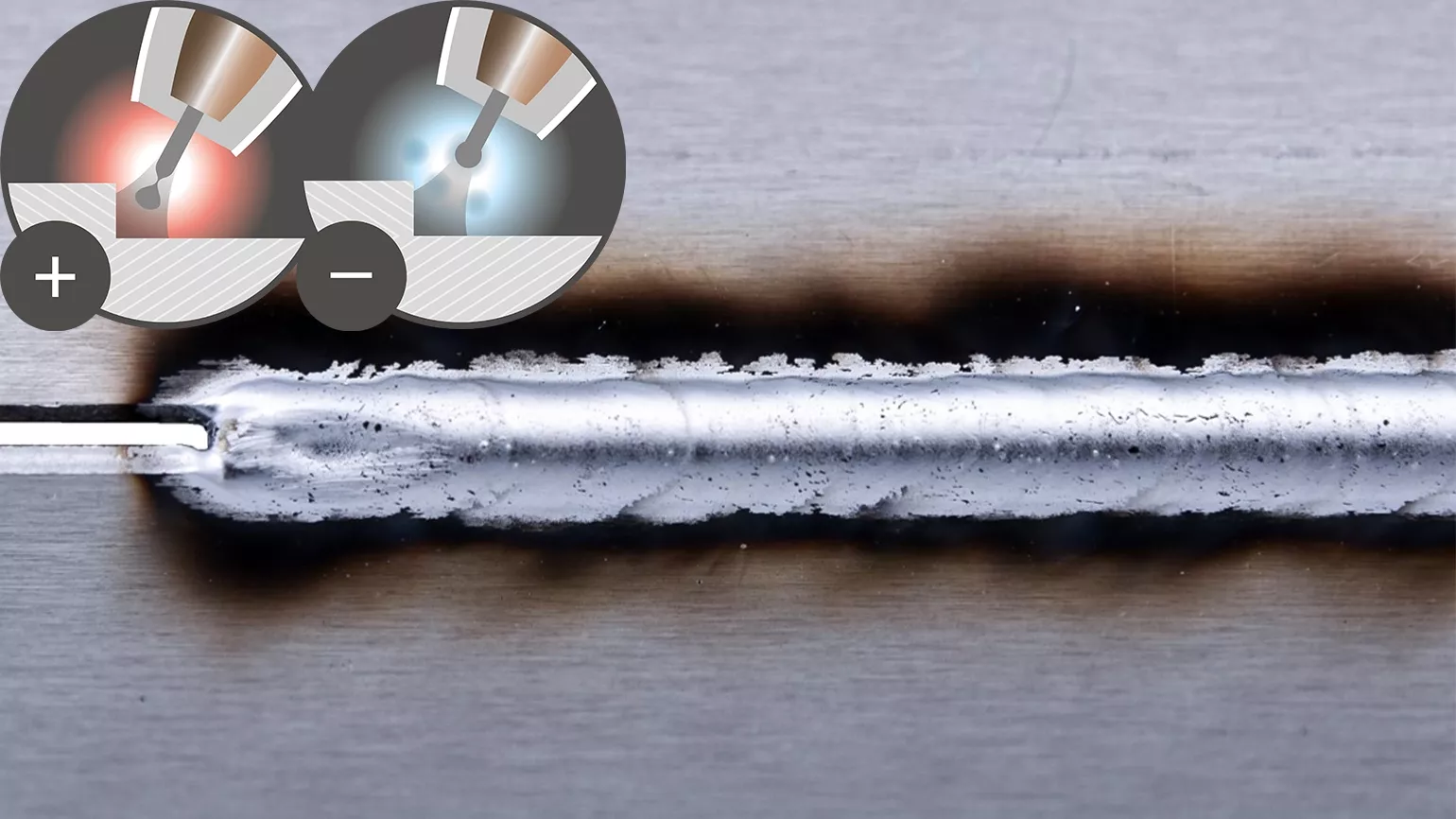

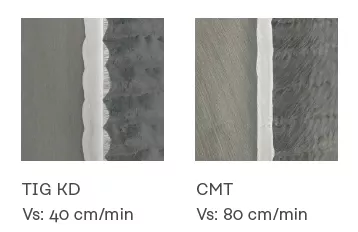

Resultado con arco voltaico de transferencia de material en el cortocircuito estándar*

Resultado de CMT con el doble de velocidad

*Comparado con arco voltaico corto estándar

**Placa de acero de 1.5 mm FW, Placa de acero de 1.5 mm de PB FW-TJ PB

Hardware requerido para

Aplicaciones

El proceso CMT se basa en el tipo más avanzado de desprendimiento de gotas, posible gracias al movimiento inverso del alambre.

/ Soldadura de unión (aplicaciones de CrNi, industria alimentaria)

/ Soldadura de cubrimiento

/ Prototipos rápidos y Fronius Additive

/ Soldadura brazing, específicamente con altas exigencias en términos de velocidad y estabilidad del proceso

/ 100 % soldadura por CO2 en acero

/ Posiciones de la raíz

/ Rango de láminas finas y medias

/ Uniones especiales, por ejemplo, cobre, acero, aluminio, titanio

Con el proceso de soldadura CMT, ahorramos varios cientos de horas de trabajo manual adicional cada año. Esto también ha tenido un efecto positivo en los resultados finales de la empresa.

Características CMT

CMT CA

Polaridad inversa del electrodo de soldadura

El proceso CMT CA logra una aportación de calor notablemente baja con la misma tasa de deposición al invertir el movimiento del alambre y la polaridad del electrodo de alambre. Se pueden ajustar fácilmente los componentes positivos y negativos con ayuda de parámetros de corrección y así conseguir un control extremadamente preciso de la aportación de calor.

CMT AC está disponible en el iWave AC/DC con Multiprocess Pro.

Los beneficios

/ CMT AC es el proceso con menor aportación de calor

/ Excelente capacidad de absorción de gaps

/ Ideal para la soldadura aditiva

/ Aportación de calor altamente controlable, especialmente para procesos de fabricación aditiva

/ Soldaduras brillantes debido a óxidos de magnesio reducidos (para alambres de AlMg)

/ Proceso con las emisiones de humos de soldadura más bajas

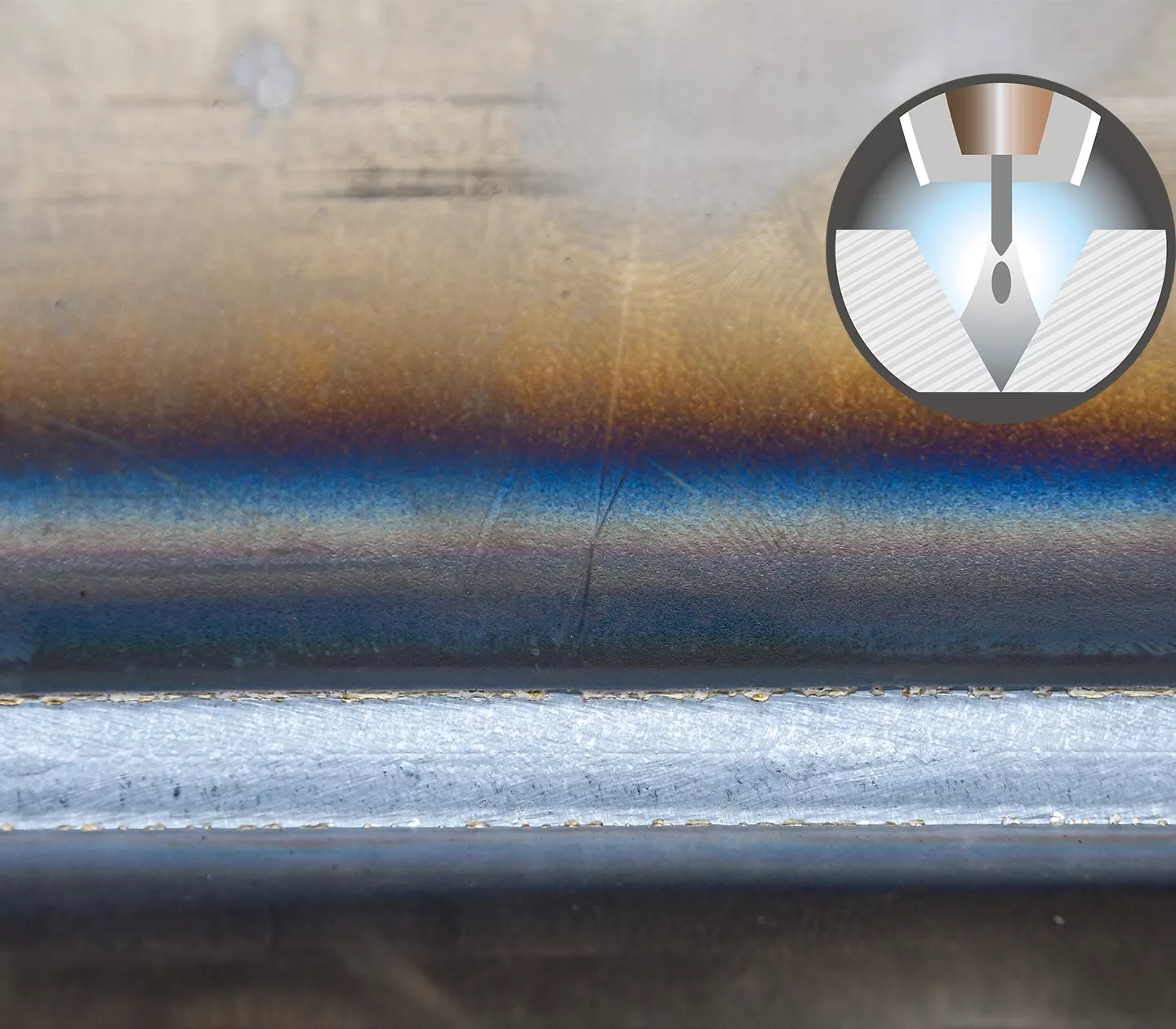

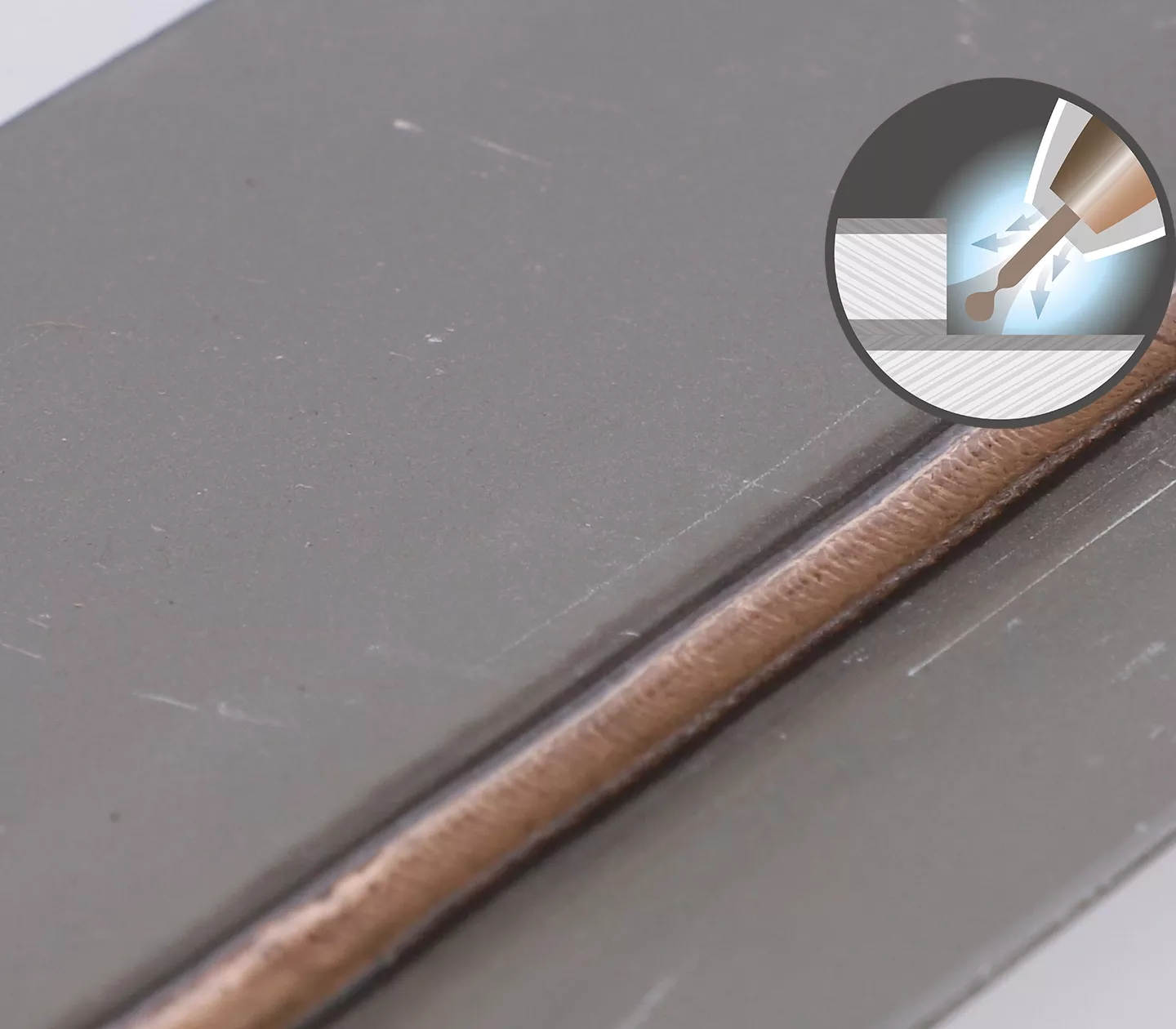

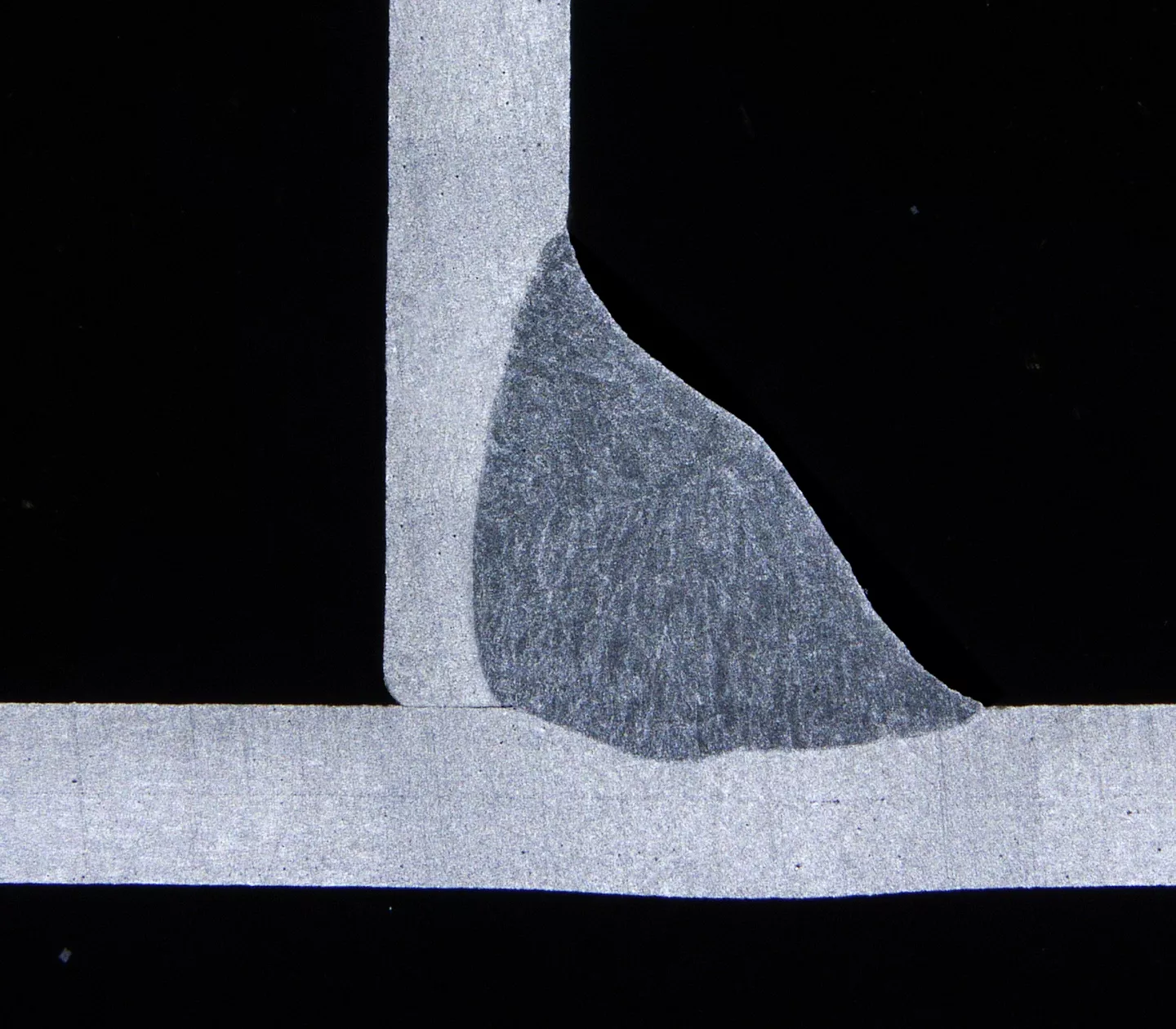

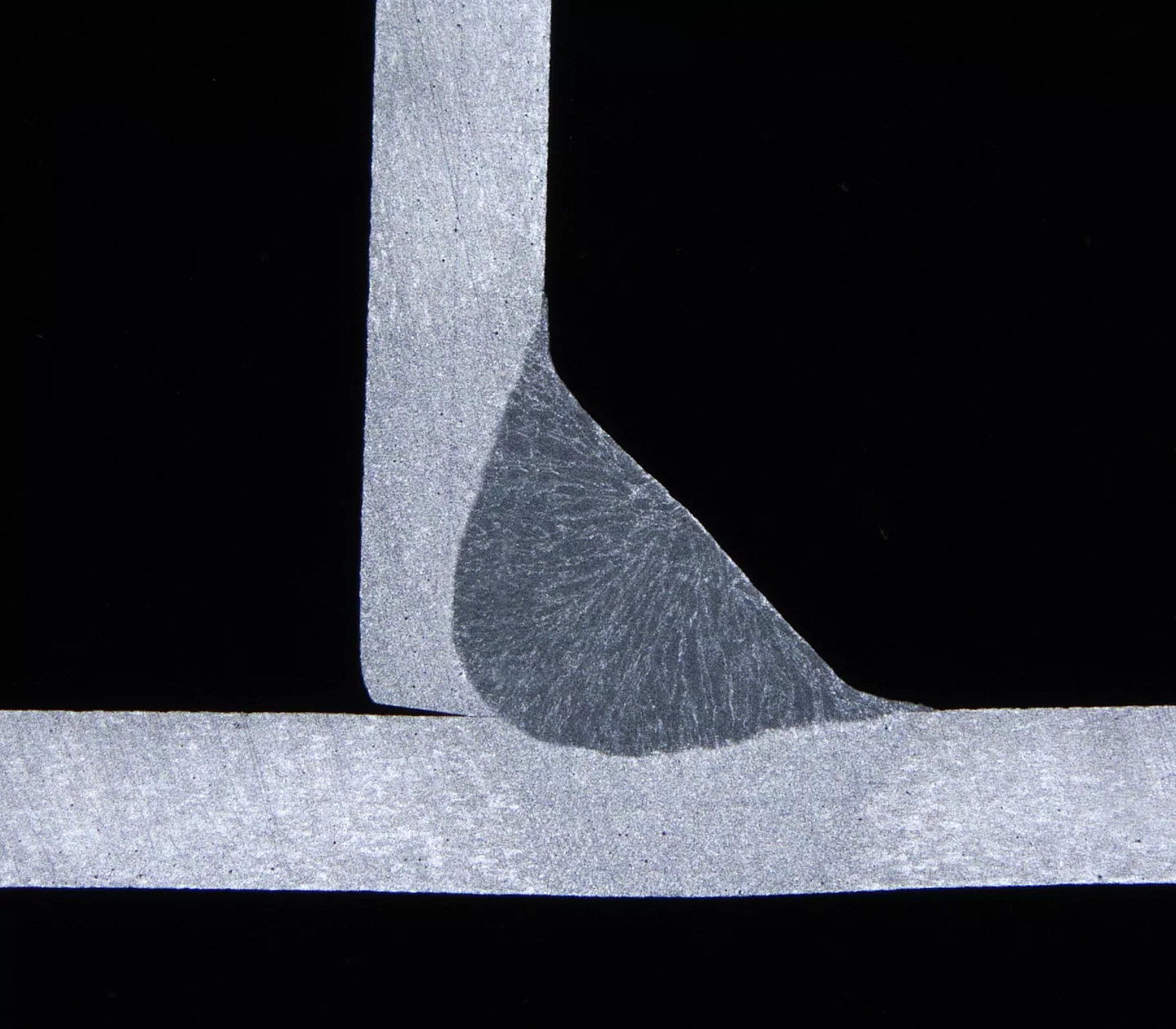

Soldadura de cubrimiento CMT: 75 % menos mezcla del material base y material de aporte

En la soldadura de cubrimiento convencional, el arco voltaico funde una cantidad relativamente grande del material base.

La típica mezcla y mezcla del material base con el material de aporte de soldadura reduce el comportamiento a la corrosión de la capa aplicada. Sin embargo, los materiales base se funden en menor medida debido a la menor aportación de calor del proceso CMT. El resultado es una mezcla metalúrgica hasta un 75 % menor de los materiales base y de aporte de soldadura, y reduce los costos de la soldadura de cubrimiento.

+ 50 % de velocidad de soldadura

+ 50 % de velocidad de soldadura

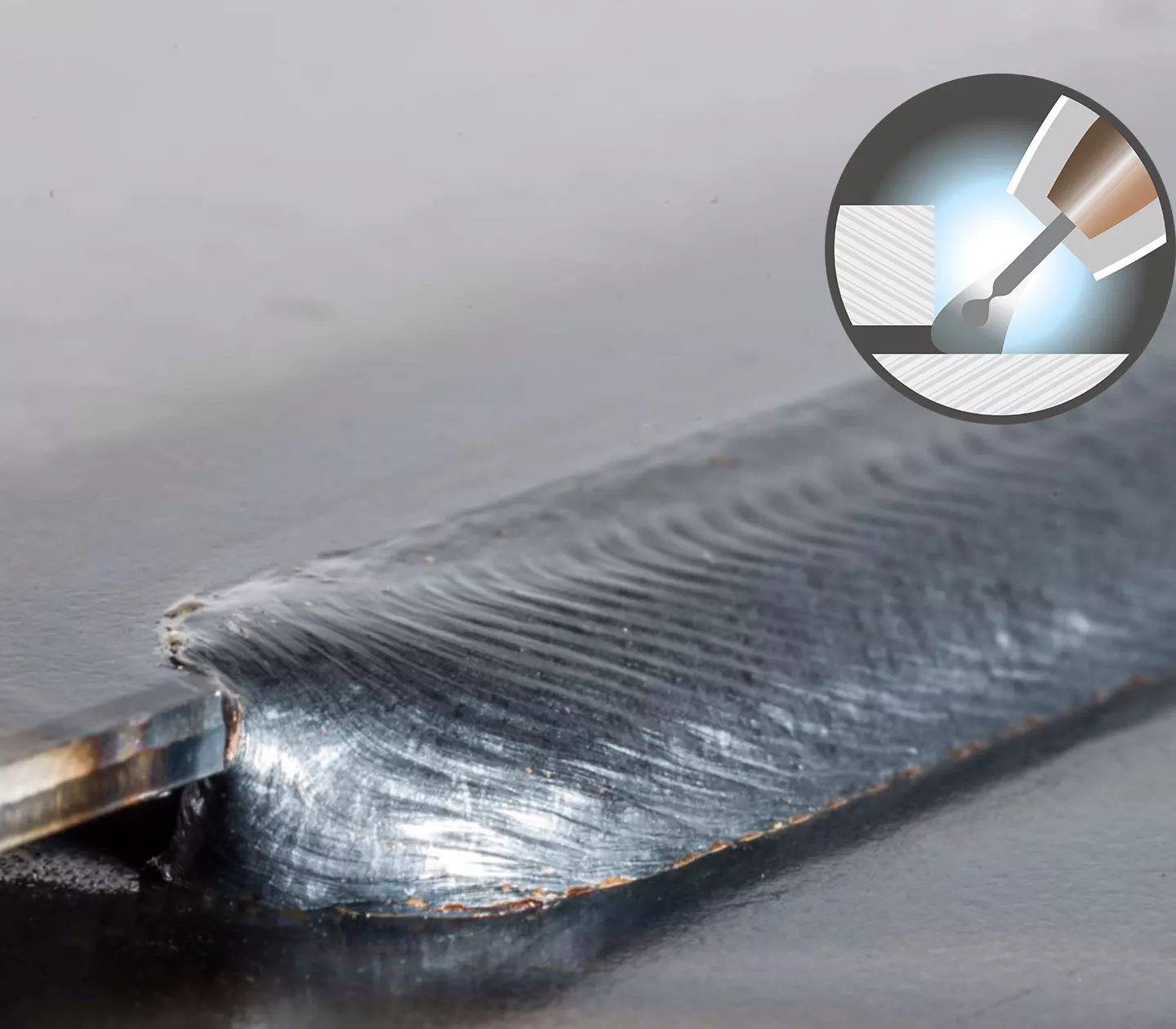

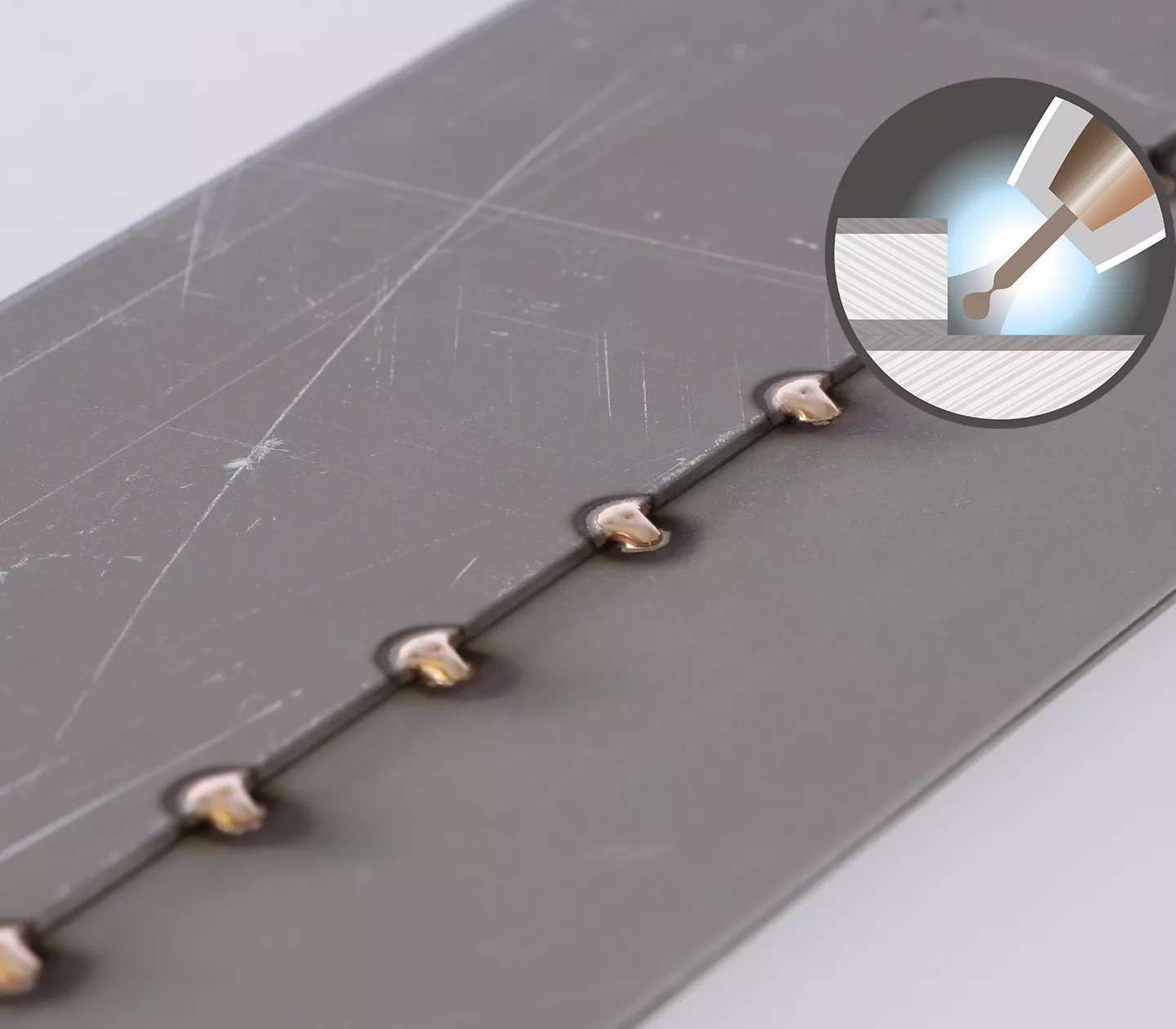

Paso del ciclo CMT

Por lo tanto, el soldador puede producir puntos de cualquier tamaño y repetirlos de forma precisa, un nivel totalmente nuevo de control sobre el proceso de soldadura.

Aplicaciones típicas

- Cordones de soldadura visibles con unión de cordón definida

- Soldadura de láminas finas con tolerancias

- Soldadura de cubrimiento fina

- Aplicaciones de soldadura aditiva

- Soporte para procesos de unión con distancias definidas (puntos de distancia)

- Puntos de sujeción para uniones pegadas

- Soldadura en cualquier posición

La aportación de calor también es mínima con Cycle Step, y puede ser controlada de manera eficaz. Esto permite que incluso las láminas de metal más delgadas puedan ser unidas y es particularmente útil para posicionar la soldadura con tolerancias de gap. Los ciclos de soldadura definidos también garantizan cordones impecables en cuanto al aspecto, con ondulaciones claras y sin formación de proyecciones excesivas, lo que hace que Cycle Step sea ideal para cordones visibles de alta calidad.

Las diferencias

- La soldadura intermitente es un proceso basado en el tiempo con un tiempo de soldadura definido y un tiempo de pausa definido.

- CMT Cycle Step es un proceso basado en el número de gotas: el número de ciclos define el tiempo de soldadura, seguido del tiempo de pausa. También se pueden definir los ciclos de intervalo.

Desde que cambiamos del proceso MAG estándar al CMT, apenas ha habido proyecciones que eliminar. Esto significa que mi personal ha podido dedicarse por completo a lo que les importa a nuestros clientes de la industria del automóvil: la calidad de la soldadura.

Soldadura de aluminio con CMT

Una inversión que se paga sola

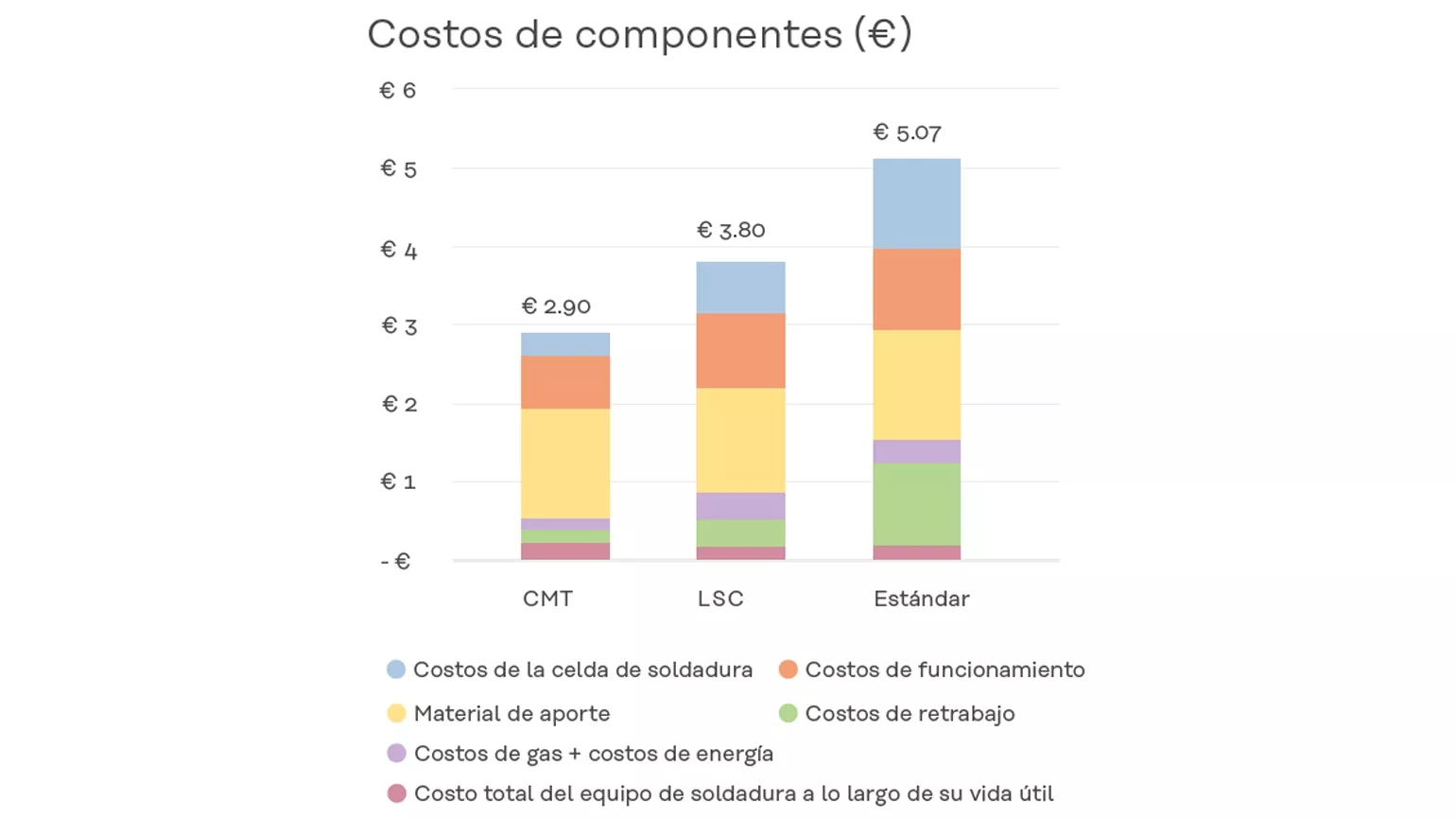

Calculados por componente, los costos pueden reducirse hasta un 43 %*, por lo que los mayores costos de inversión que conlleva la CMT se amortizan en poco tiempo.

* En relación con el Paquete de Soldadura Estándar

Las láminas de aluminio de calibre ligero (≤ 1 mm) se pueden soldar.

El bajo aporte de calor de este proceso significa que no es necesario el soporte del baño de fusión para evitar que la soldadura se desprenda.

Ventajas

/ Reducción de la inversión en celdas de soldadura: mejor aprovechamiento y vida útil de las celdas, gracias a mayores velocidades de soldadura

/ Menos retrabajo y menos rechazos gracias a un proceso estable y a una reducción de la formación de proyecciones

/ Trabajos de mantenimiento más cortos, ya que la contaminación por formación de proyecciones se reduce al mínimo

/ Menores costos de gas debido a la reducción del tiempo de soldadura. Las láminas de aluminio de calibre ligero (≤ 1 mm) se pueden soldar.

Conservación de recursos

Este proceso controlado con precisión reduce la formación de proyecciones y, por lo tanto, las repeticiones, lo que permite a los empleados trabajar con más rendimiento.

Ahorro de material

CMT reduce considerablemente el uso de consumibles y la cantidad de rechazos de componentes, lo que se traduce directamente en un mayor potencial de ahorro.