TIG kaynağı

nedir?

TIG kaynağı: Daha temiz dikişler, sağlam bağlantılar

Tungsten Inert Gaz Kaynağı (TIG kaynağı), bir koruyucu gaz kaynak prosesidir ve eritme kaynağı yöntemlerinden biridir. En yüksek kalitenin ve çapaksız kaynak dikişlerinin sağlandığı her yerde kullanılır. TIG kaynağı ayrıca paslanmaz çelikler, alüminyum ve nikel alaşımları ve bunun yanı sıra ince alüminyum ve paslanmaz çelik saclar için uygundur. Boru hattı ve depo yapımında, portal inşasında veya hava ve uzay yolculuğunda kullanılmaktadır.

TIG kaynağı: Bu şekilde çalışıyor

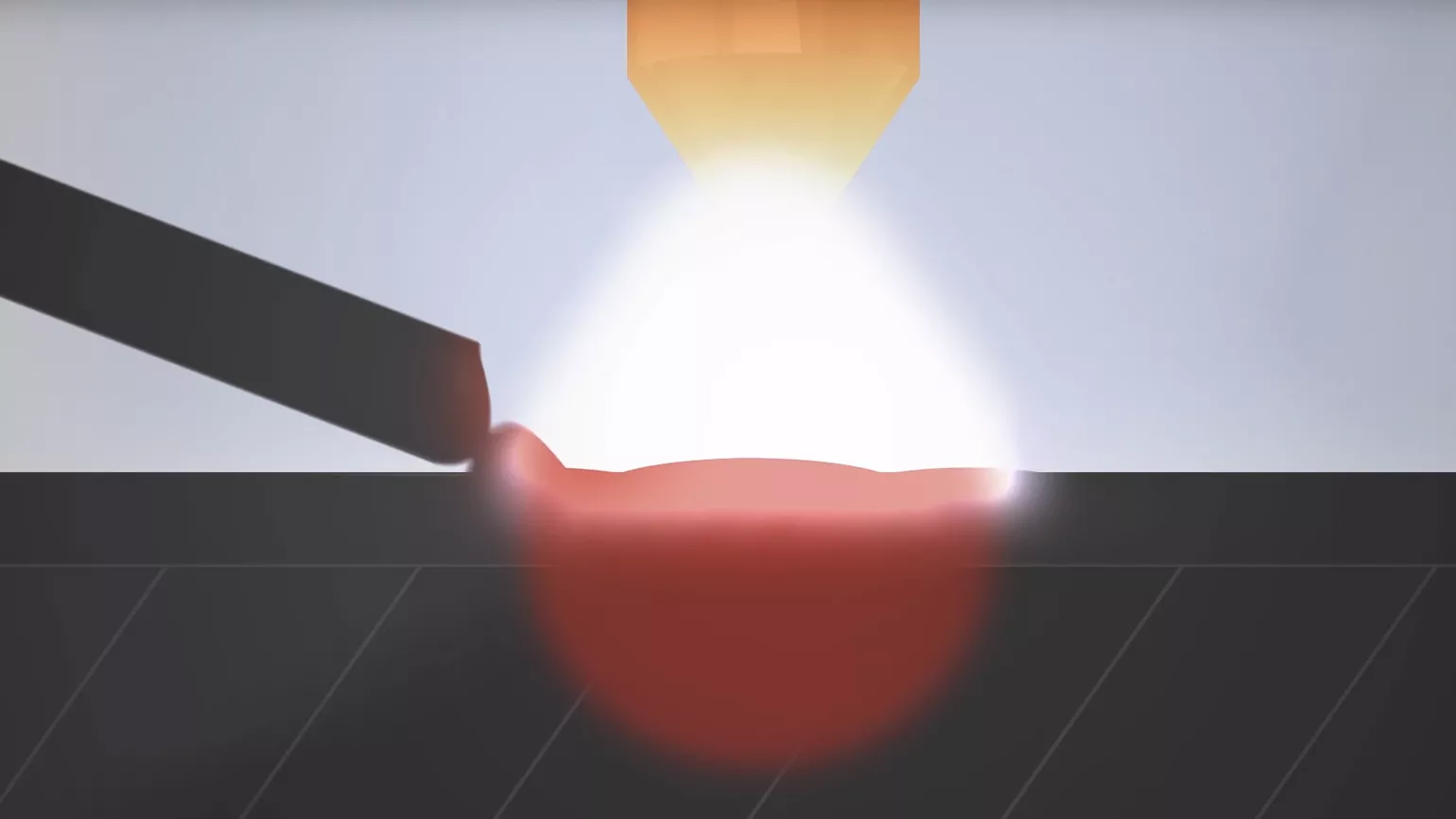

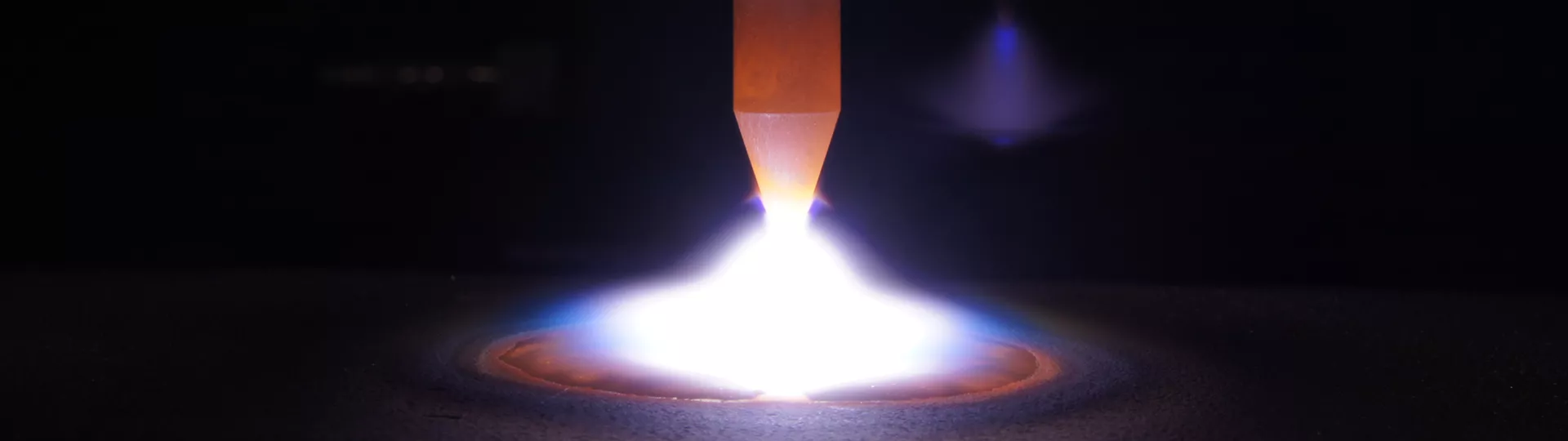

TIG kaynağında gereken akım, ısıya dayanıklı ve erimeyen bir Tungsten elektrot üzerinden sağlanır. Bu elektrottan bir ark çıkar, malzeme ısınır ve sıvılaşır. Elektrodun çevresinde bir koruyucu gaz memesi bulunur. Bu, ısınan ham maddeyi ortam havasıyla birlikte kimyasal reaksiyonlara karşı korur. Bunun için Argon, Helyum soygazları veya bundan doğan karışımlar kullanılır. İnert, aynı zamanda tepkisiz gazlar, kaynak havuzu ve ısınan malzeme ile birlikte kimyasal reaksiyonları engeller. Bu durum kaynak dikişlerinin kaliteli olmasını sağlar.

Tungsten elektrot erimeyeceği için dolgu malzemesi TIG kaynağında el ile veya mekanik olarak harici bir tel sürme ile sağlanır.

Tungsten elektrot

Tungsten elektrot, TIG kaynağının en önemli parçasıdır. Tungsten, 3.380 santigrad derece ile periyodik sistemde en yüksek erime noktasına sahip saf metallerden biridir. Bu sayede kendisinden malzemeyi ısıtan ve sıvılaştıran bir ark çıktığı esnada elektrodu eritmez. Elektrotlar bir sinter prosesi ile üretilmektedir. Özelliklerinin geliştirilmesi için oksidik ilavelerle alaşımlı olabilir. Alaşıma bağlı olarak elektrotlar farklı renkte işaretlenmiştir:

TIG kaynak sistemi

şunlardan oluşmaktadır:

(1) Ağ bağlantısı

(2) Güç kaynağı

(3) Hortum paketi

(4) Şasi kablosu

(5) Torç

(6) Şase pensesi

(7) İş parçası

(8) İlave malzeme

(9) Koruyucu gaz

TIG kaynağının proses varyantları

Soğuk telle kaynak

Soğuk (ilave) tel besleme ünitesi verimliliği arttırır: Kaynak hızı artar ve ilave malzeme kaynak havuzuna dikkatli ve eşit bir şekilde iletilir. Bu sayede daha az deneyimli kaynakçılar da mükemmel sonuçlar elde edebilir.

Sıcak tel kaynağı

TIG sıcak tel kaynağı, TIG soğuk çekme telle kaynaktan meydana gelmektedir. TIG sıcak tel kaynağında ilave malzeme ısıtılır. Bu işlemin çeşitli avantajları vardır: Erime miktarı ve gücü büyür, kaynak hızı artar ve eriyik azalır.

ArcTig

ArcTig kaynak yöntemi, mekanik birleştirme kaynağı için bir TIG proses varyantıdır. Mükemmel bir dikiş görünümü, güvenli bir kök pasosu kaynağı ve çok yüksek bir kaynak kalitesi imkanı sağlar. Ayrıca yüksek kaynak hızı ve düşürülmüş dikiş hazırlığı masrafı ile ArcTig tüm kaynak prosesini daha ekonomik hale getirir.

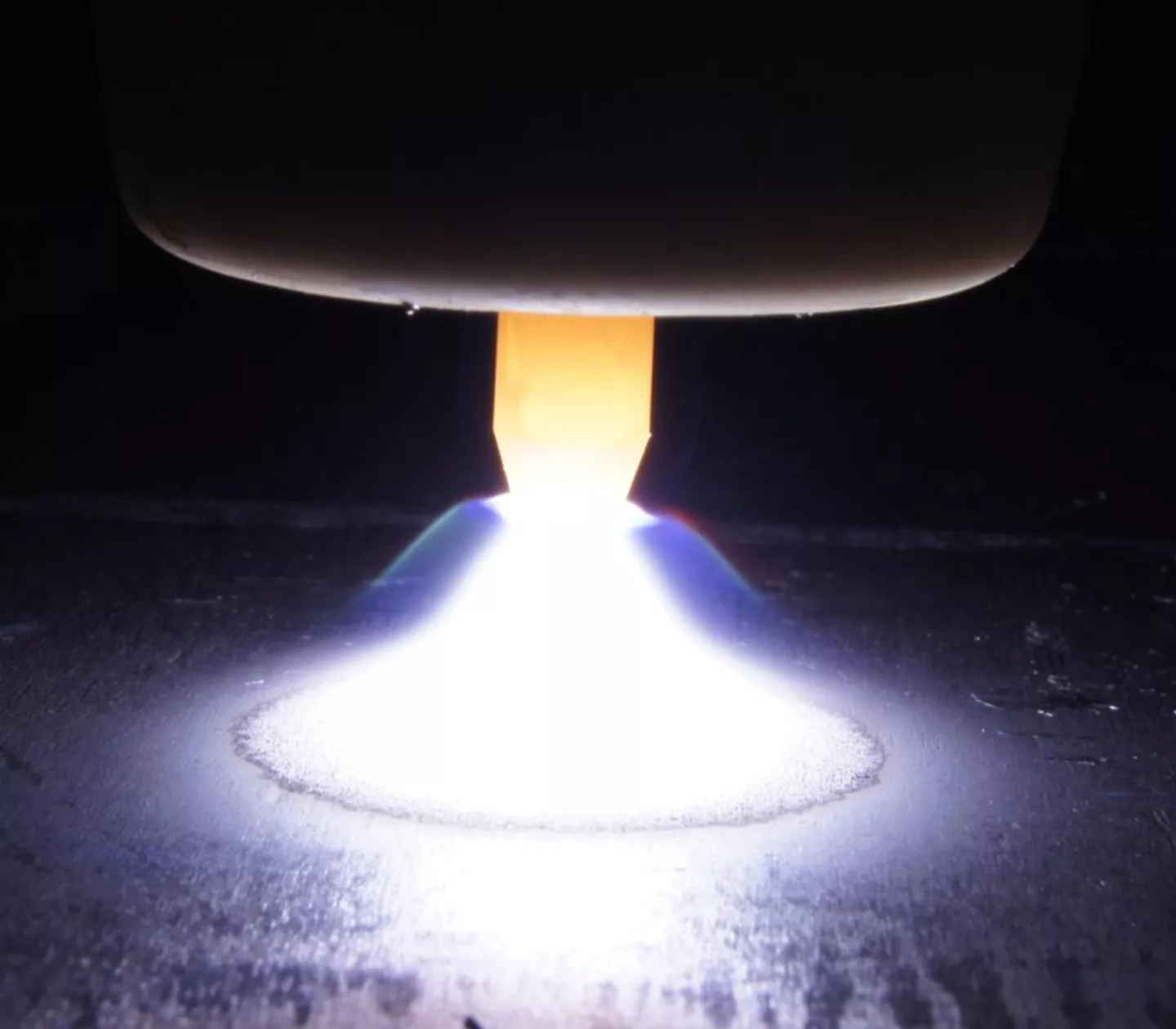

Kaplama kaynağı

Kaplama kaynağı, kullanım ömrünü belirgin bir şekilde uzatmak için iş parçalarının özel alaşımlarla kaplandığı bir kaynak yöntemidir. Bu kaplama işlemi mekanik kaplama kaynağı ile gerçekleştirilir. Fronius Speed kaplama kaynağı, kaplama prosesini üç kata kadar daha hızlı ve verimli hale getirir.

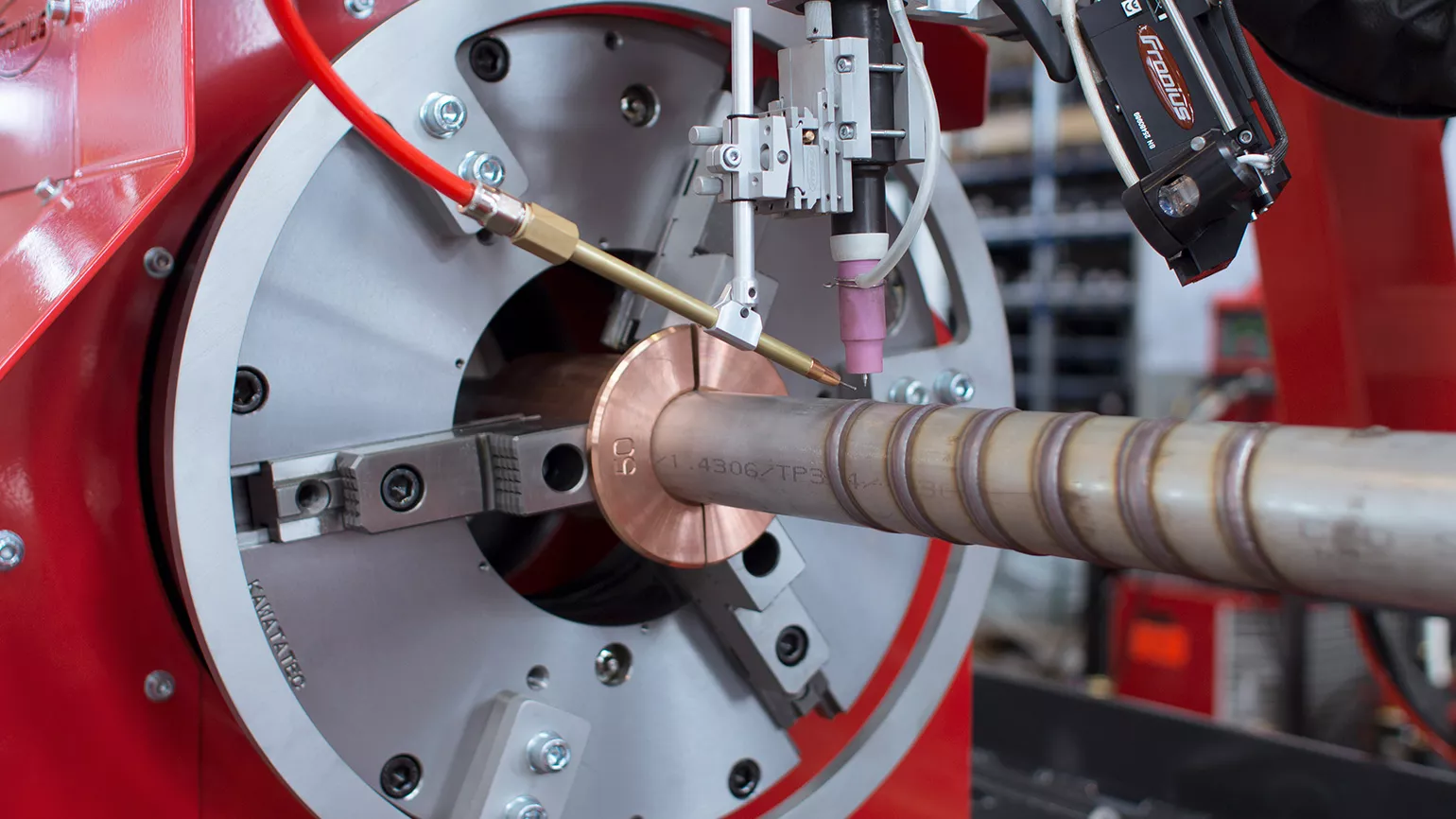

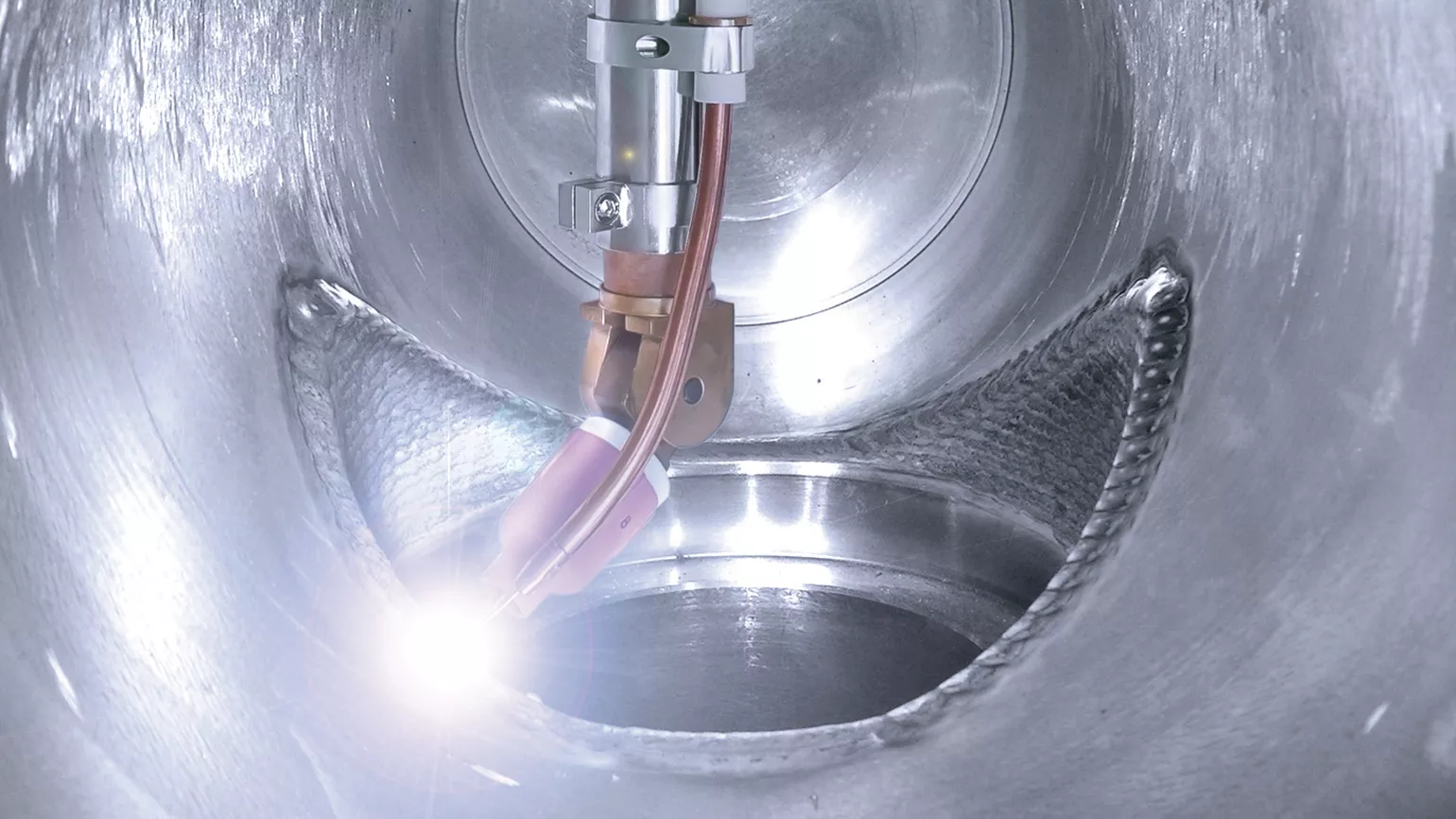

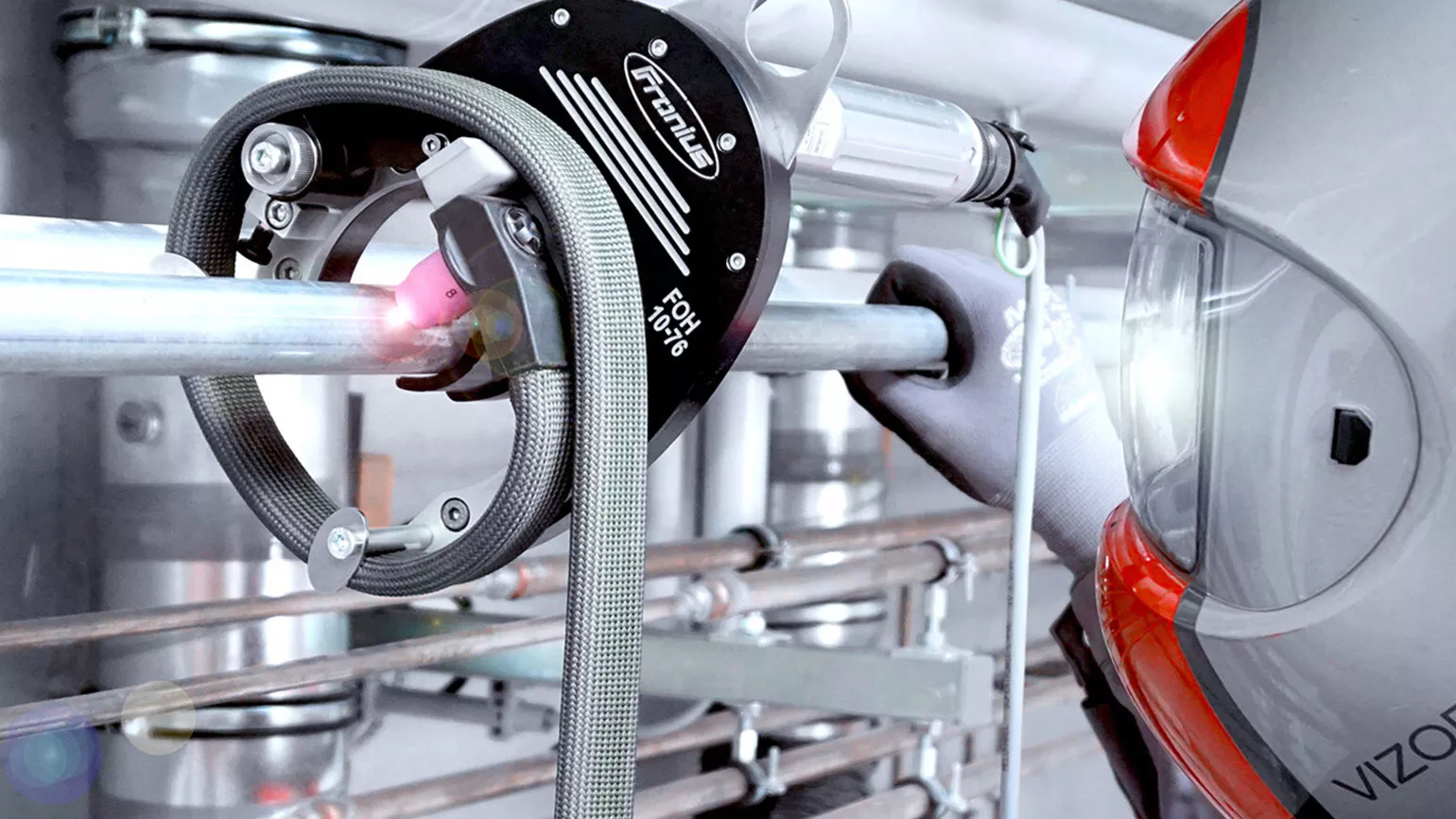

Orbital kaynağı

Orbital kaynak düzeneğinin temel yapısı, sabit boruyu ve borunun etrafında hareket eden hareketli TIG torcu/torç başlığını kapsamaktadır. Hareketli orbital kaynak başlığı, kaynak pensesi olarak da adlandırılmaktadır. Orbital kaynak teknolojisi, kontrollü koşullar altında sabit dikiş kalitelerinin elde edilmesi gerektiği her yerde yardımcıdır. Bu nedenle bu kaynak teknolojisinin ana kullanım alanları boru hattı imalatı, boru hattı inşası, gıda endüstrisi ve kimya sanayiidir. Orbital teknolojisi ile sadece boru-boru bağlantıları üretilmez, aynı zamanda borular boru tabanı plakalarına da kaynak yapılabilir.

Hangi malzemeler TIG kaynağına uygundur?

TIG kaynağında en çok kullanılan malzemeler paslanmaz çelikler, alüminyum ve nikel alaşımları ve bunun yanı sıra ince alüminyum ve paslanmaz çelik saclardır. Mekanik bir tel besleme ünitesi ile 4 milimetreden az sac kalınlıkları için ekonomik kaynak hızları elde edilebilir. Sacların daha kalın olması durumunda ekonomiklik azalır. Burada sadece TIG kaynak yöntemi ile kök pasosu kaynağı tavsiye edilebilir. Dolgu pasolarının kaynağı için MIG/MAG veya tozaltı kaynak gibi güçlü kaynak yöntemleri uygundur.