CMT

Cold Metal Transfer

Processo de soldagem CMT: o tipo mais avançado de desprendimento da gota

Soldagem praticamente livre de respingos com velocidade máxima e baixa aplicação de calor

Onde a colagem ou brasagem costumava ser feita, a CMT (Cold Metal Transfer) pode ser usada para soldagem. Com o movimento de reversão do arame, a CMT revolucionou a tecnologia de soldagem e expandiu a gama de aplicações.

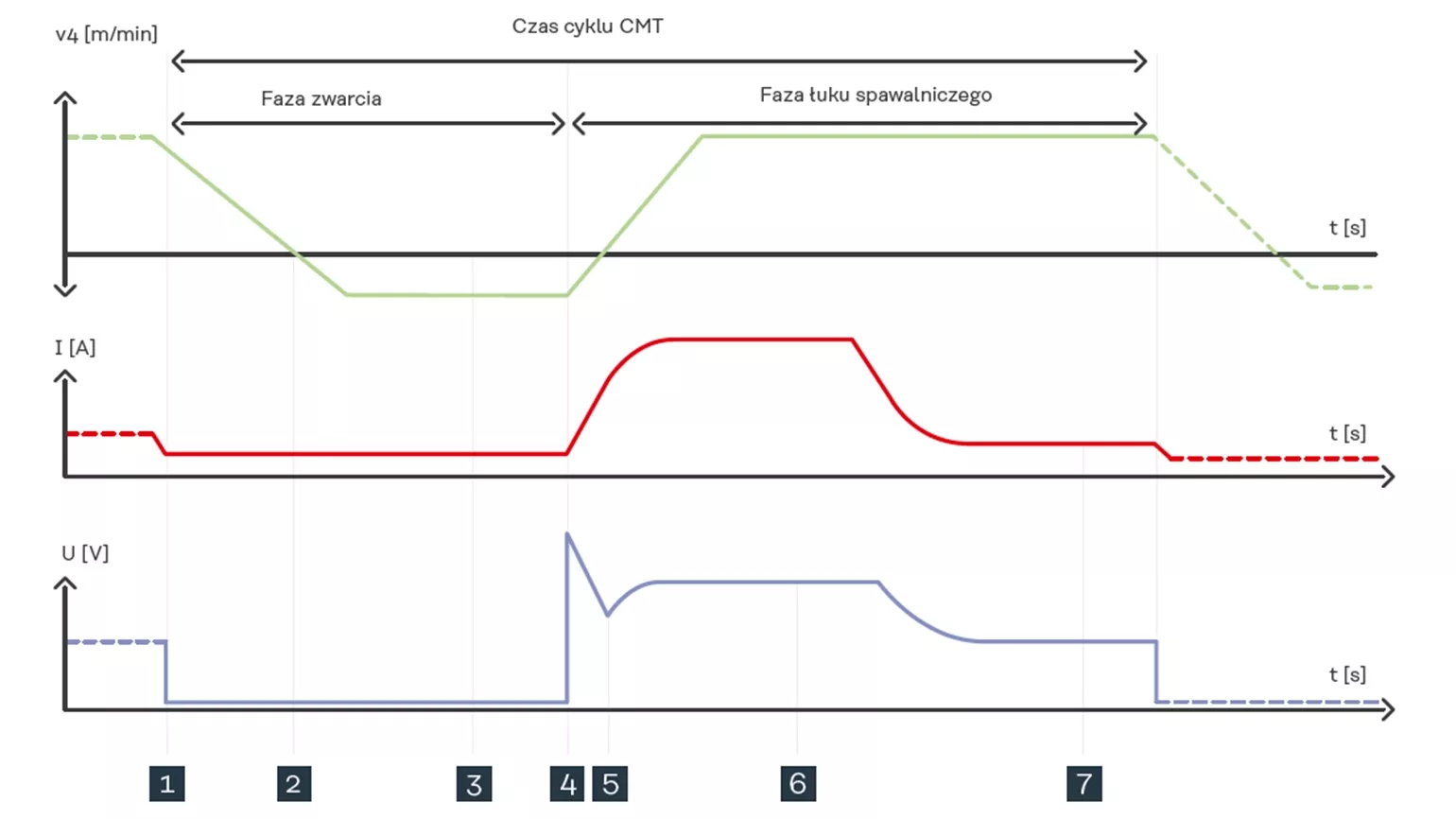

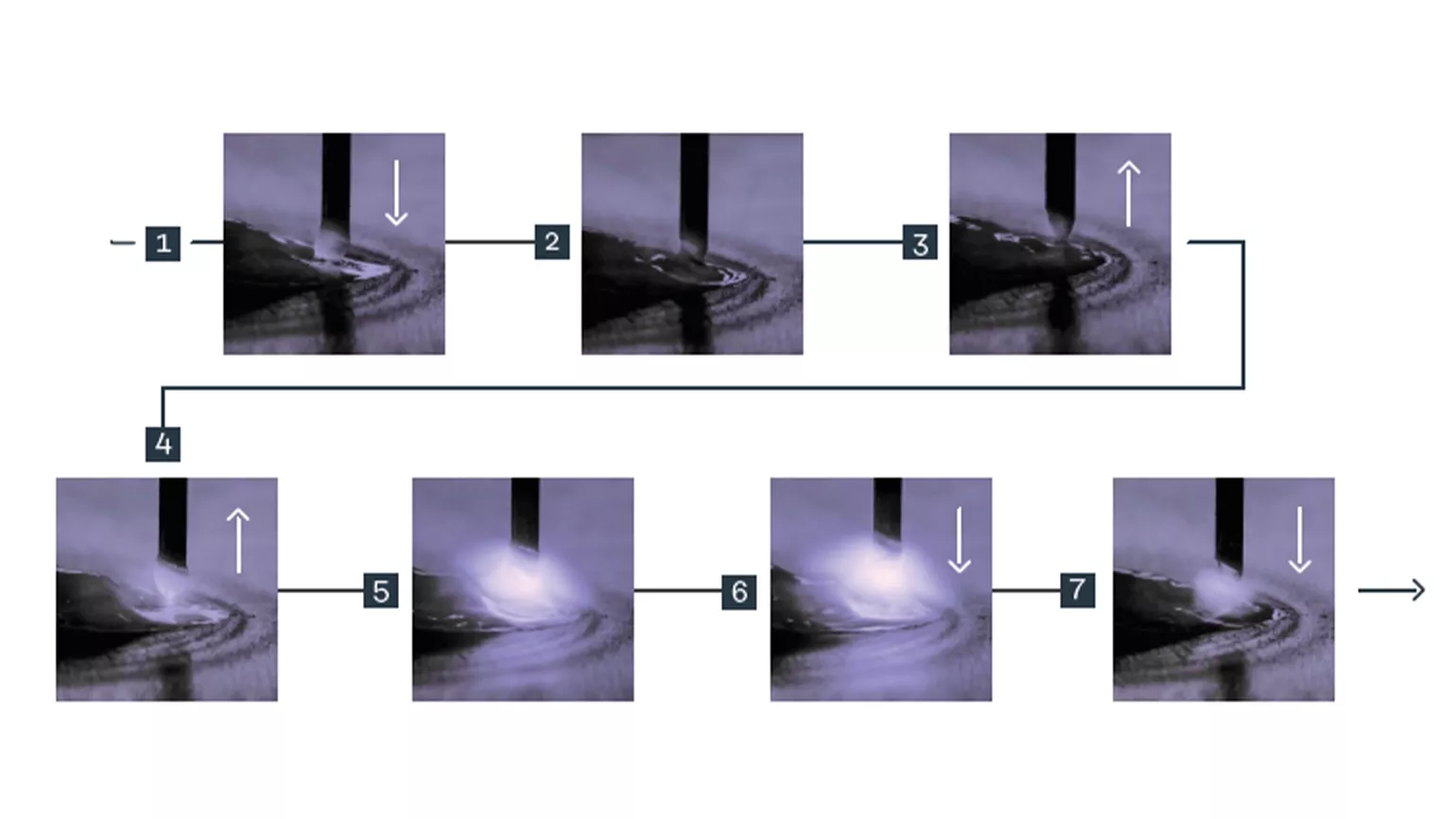

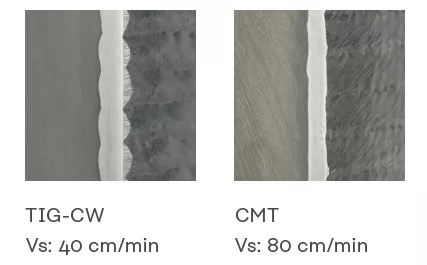

O movimento para frente e para trás (reversão) do arame de soldagem, em até 170 hertz, permite um arco voltaico excepcionalmente estável. Por meio disso, é possível realizar uma aplicação de calor 33% menor e uma velocidade de soldagem quase duas vezes maior em relação ao arco voltaico curto convencional.

Suas vantagens

Menos retrabalho

/ 99% menos respingos*

/ 33% menos aplicação de calor reduz a deformação

/ Ignição perfeita (SFI, Spatter-free ignition)

Velocidade 100% superior

/ Penetração de solda uniforme em alta velocidade

/ Fendas de ar rápidas na área de chapas finas

Arco voltaico estável

/ Soldagem a CO2 100%

/ Mesmo com aços de alta resistência

/ Resistente a interferências externas (troca de stickout, superfície da peça)*

* em condições de laboratório

** em comparação com o arco voltaico curto padrãoAs particularidades da CMT

Na soldagem, o arame se movimenta para a frente e, assim que ocorre o curto-circuito, o arame é recuado. Dessa forma, o arco voltaico propriamente dito aplica pouquíssimo calor na fase de queima. O resultado: uma passagem de matéria-prima livre de respingos. O arco voltaico permanece estável independentemente de qual seja a qualidade da superfície da peça de trabalho ou da velocidade com que se deseja trabalhar. Com isso, a CMT pode ser aplicada em todas as partes e em qualquer posição.

A soldagem não precisa resultar inevitavelmente em respingos de solda - e, portanto, em retrabalho. O movimento de retorno do arame do processo CMT suporta o desprendimento da gota durante o curto-circuito. Isto acontece de maneira controlada e a corrente é mantida baixa. O resultado: uma passagem de matéria-prima de material praticamente livre de respingos.

* Em comparação com o arco voltaico curto padrão

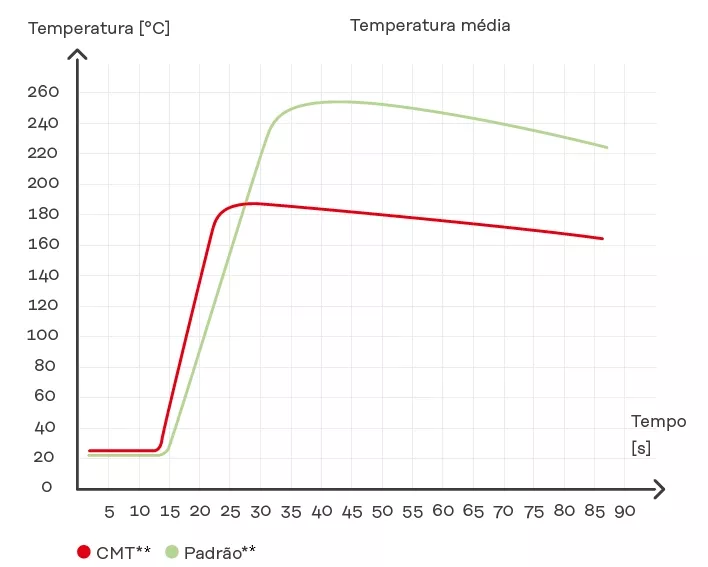

Aplicação de calor no nível mais baixo: Assim que ocorre o curto-circuito, o arame é retraído novamente durante o processo CMT. Como resultado, o arco voltaico aplica calor apenas por um período muito curto.

O resultado: o CMT permite a regulagem contínua da aplicação de calor, de frio para quente. Além disso, velocidades de soldagem mais altas e uma gama mais ampla de aplicações* são possíveis com a máxima qualidade de soldagem.

* Em comparação com o arco voltaico curto padrão

**1,5 mm chapa de aço FW, PB 1,5 mm chapa de aço FW-TJ PB

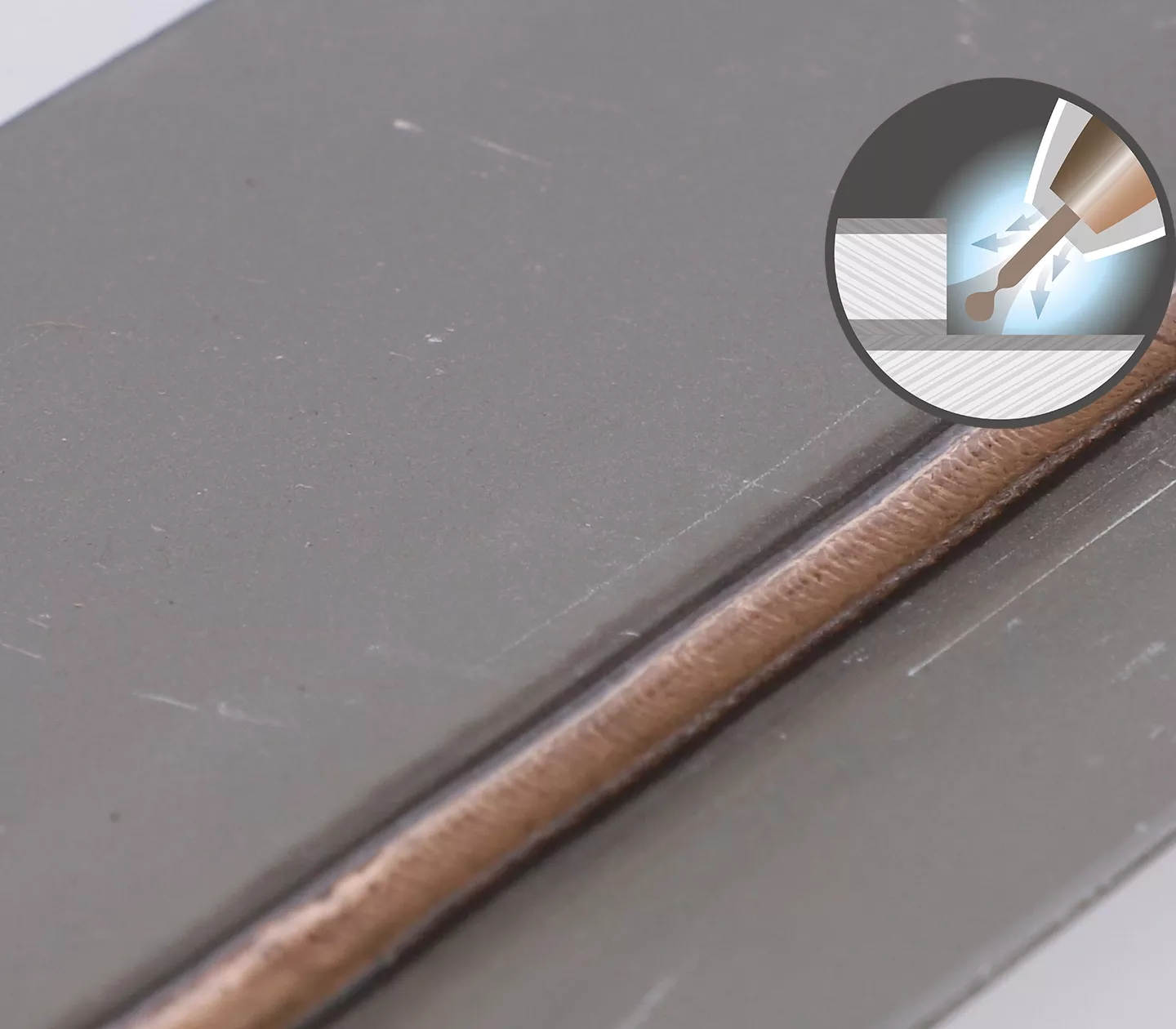

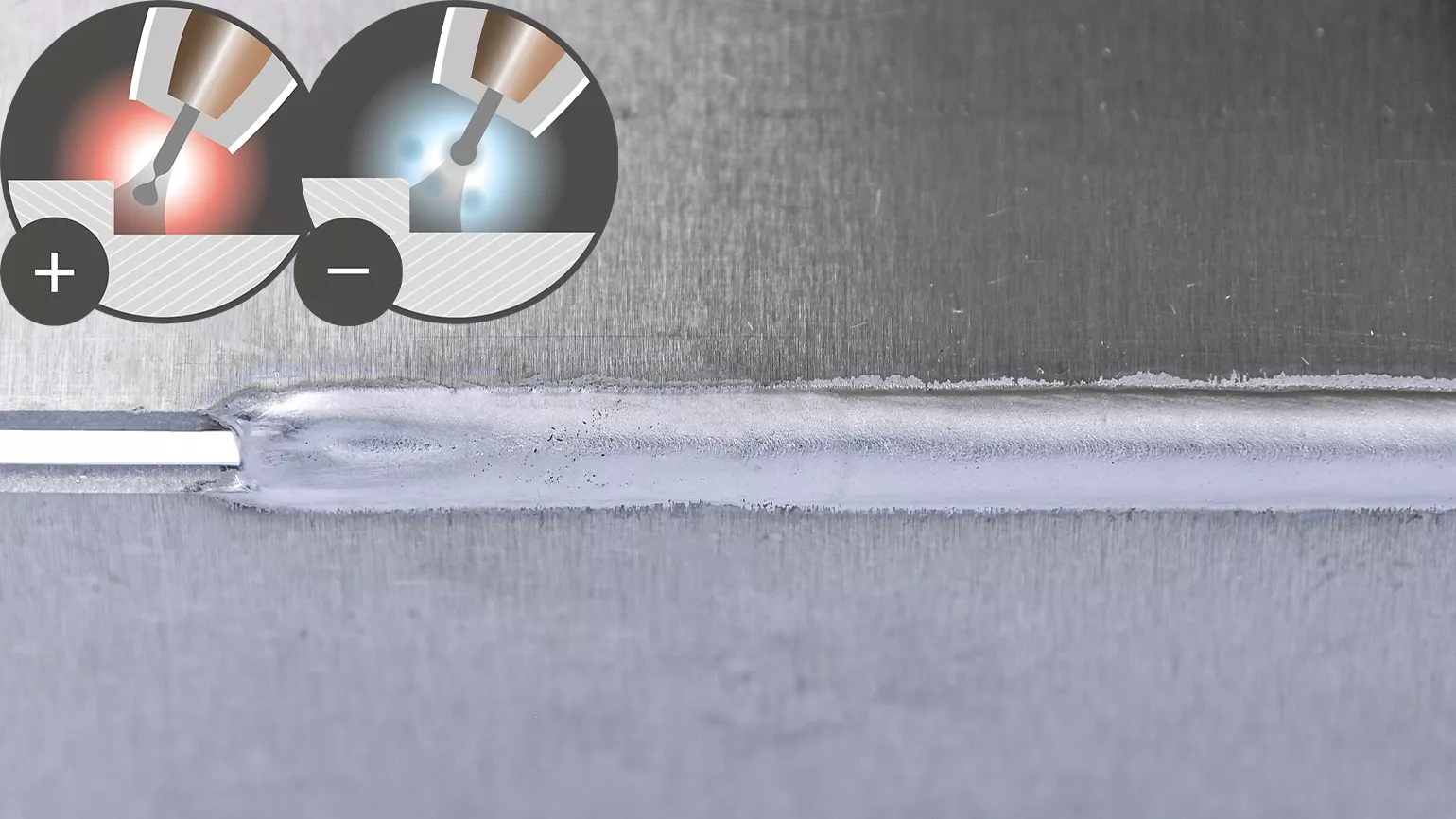

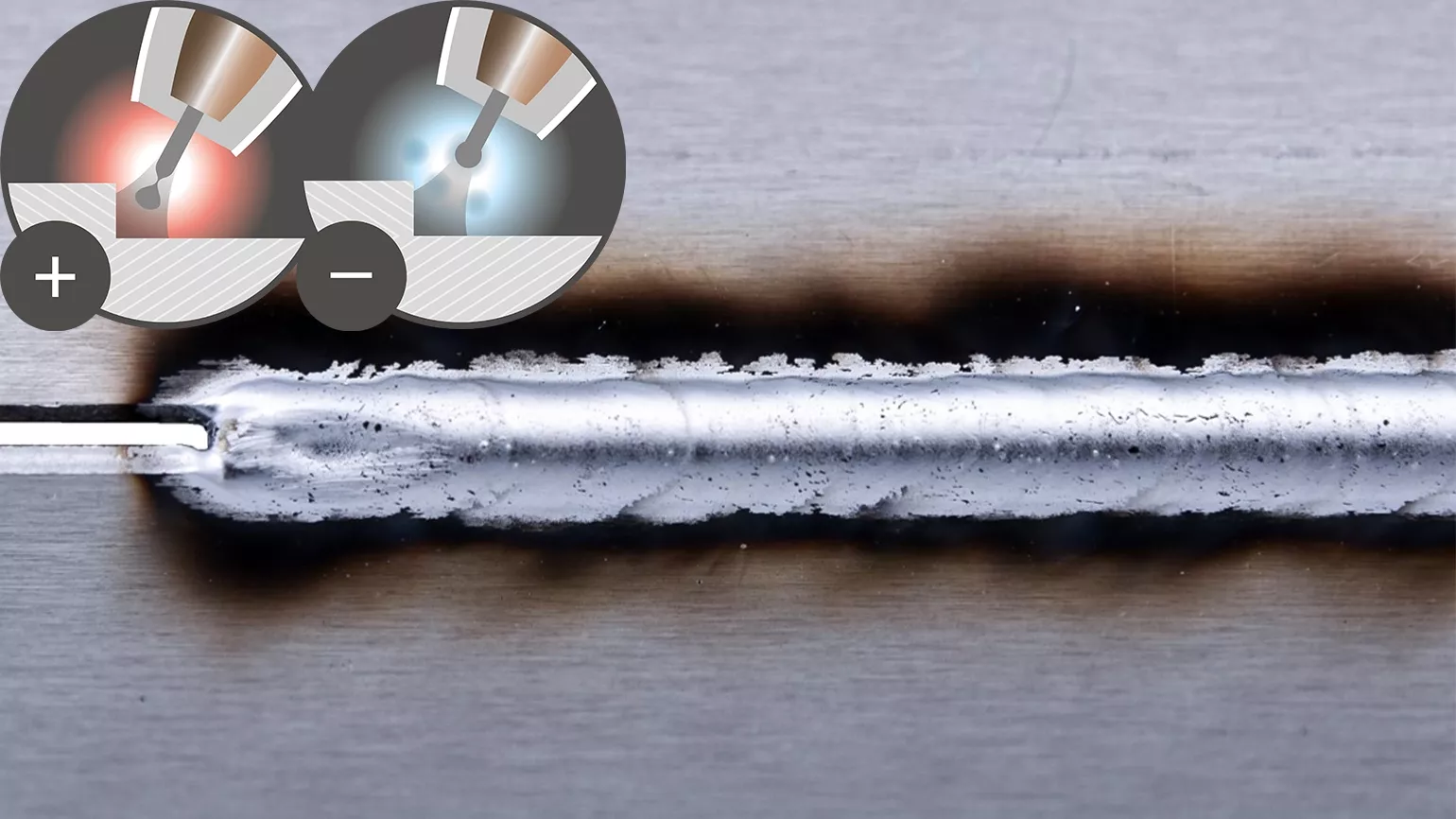

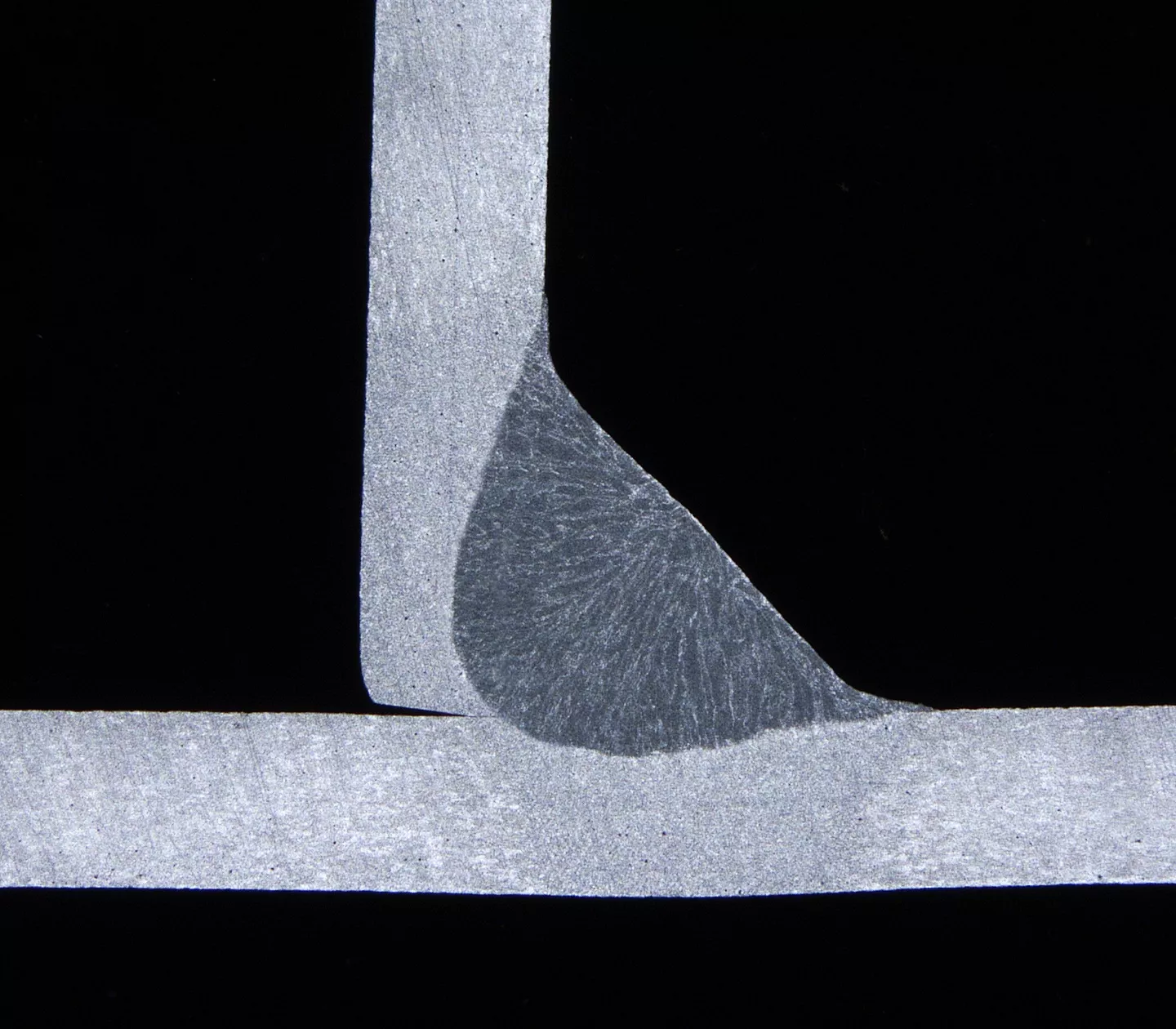

Resultado com o arco voltaico curto padrão**

Resultado com CMT em velocidade 2 vezes maior**

* Em comparação com o arco voltaico curto padrão

** 1,5 mm chapa de aço FW, PB 1,5 mm chapa de aço FW-TJ PB

Hardware necessário para o CMT

Possibilidades de utilização

O processo CMT se baseia na forma mais avançada de desprendimento da gota. Possível em função do movimento invertido do eletrodo de arame.

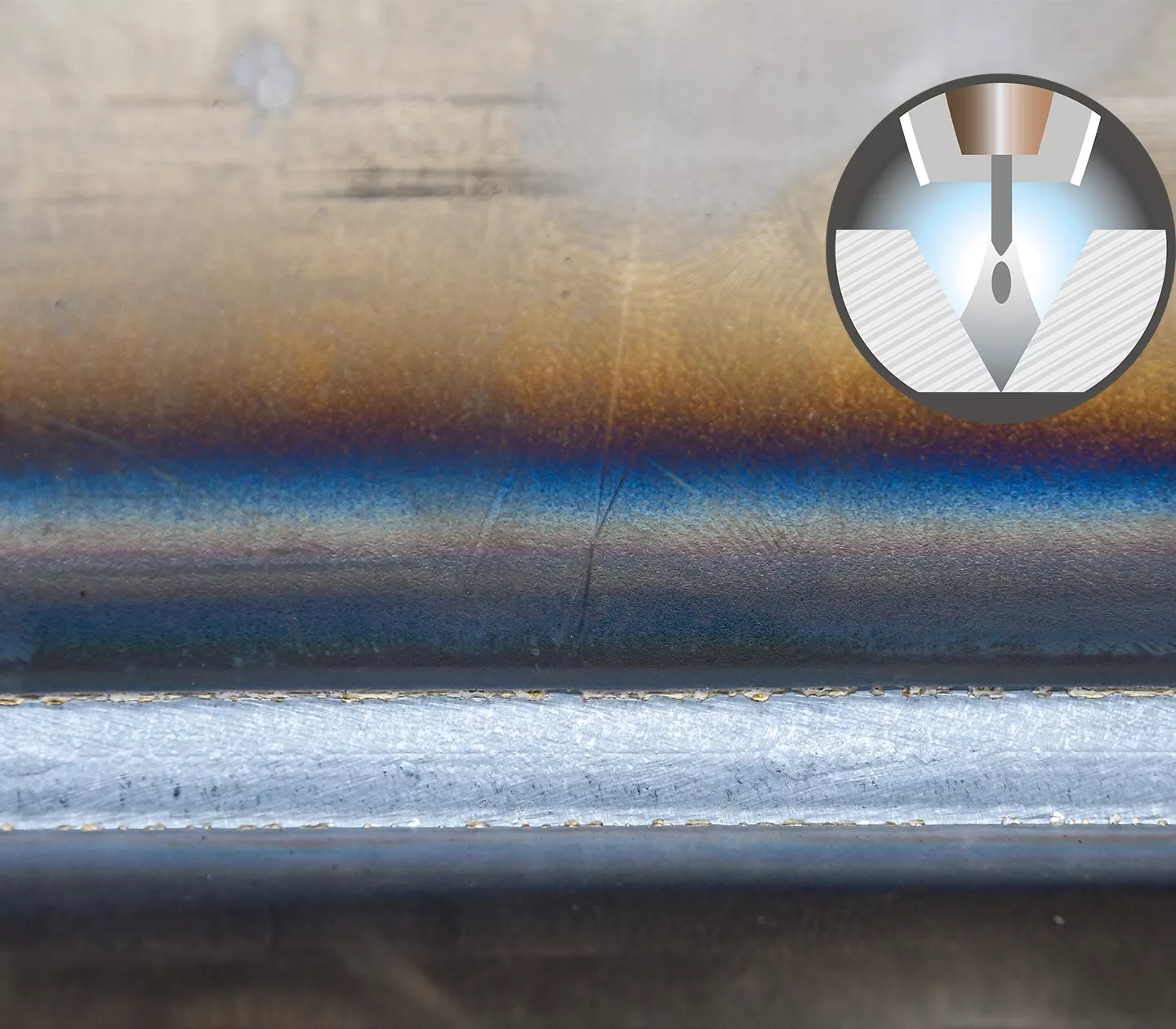

/ Soldagem de conexão (aplicações CrNi, indústria alimentícia)

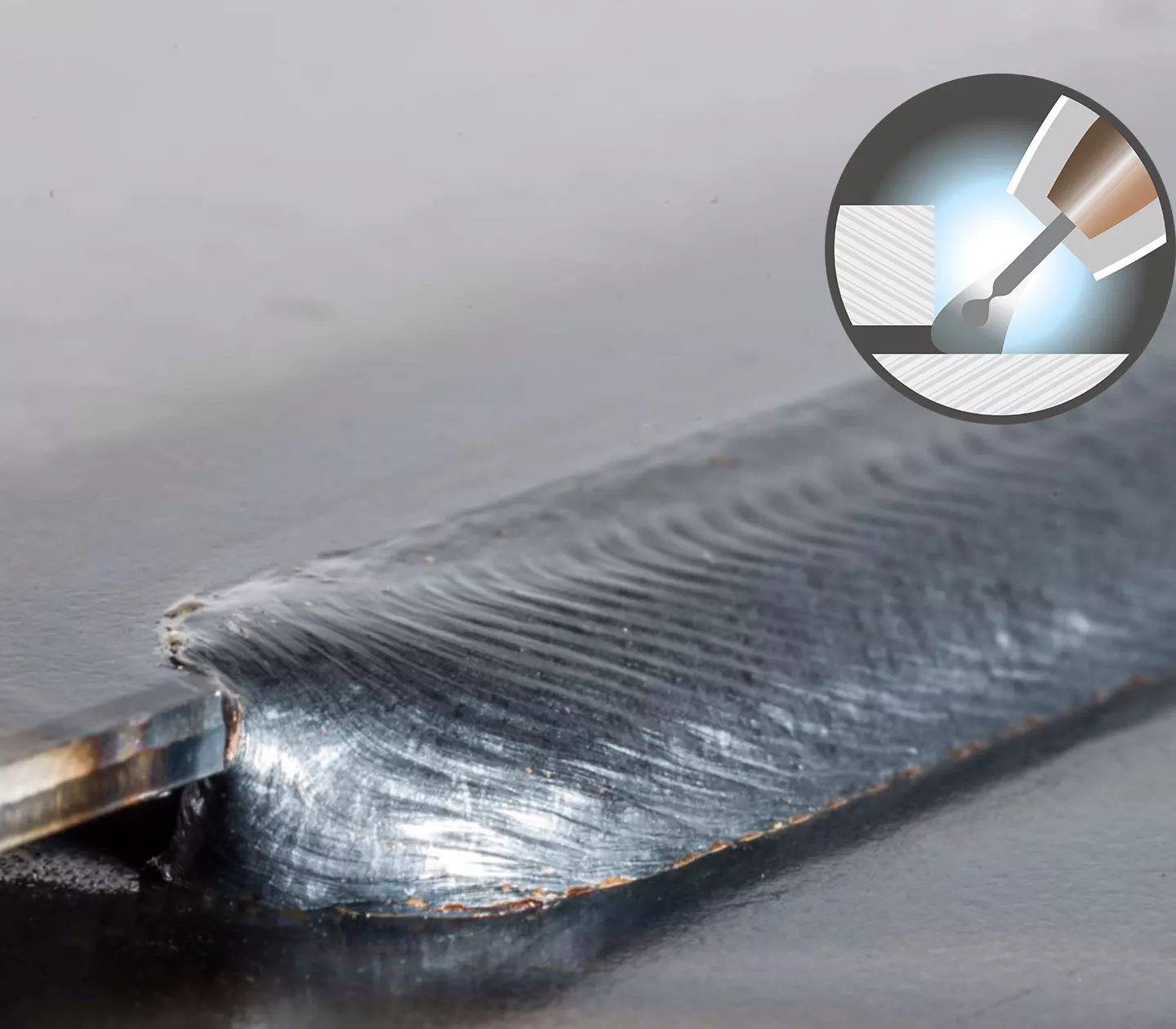

/ Revestimento de soldagem

/ Rapid Prototyping e Fronius Additive

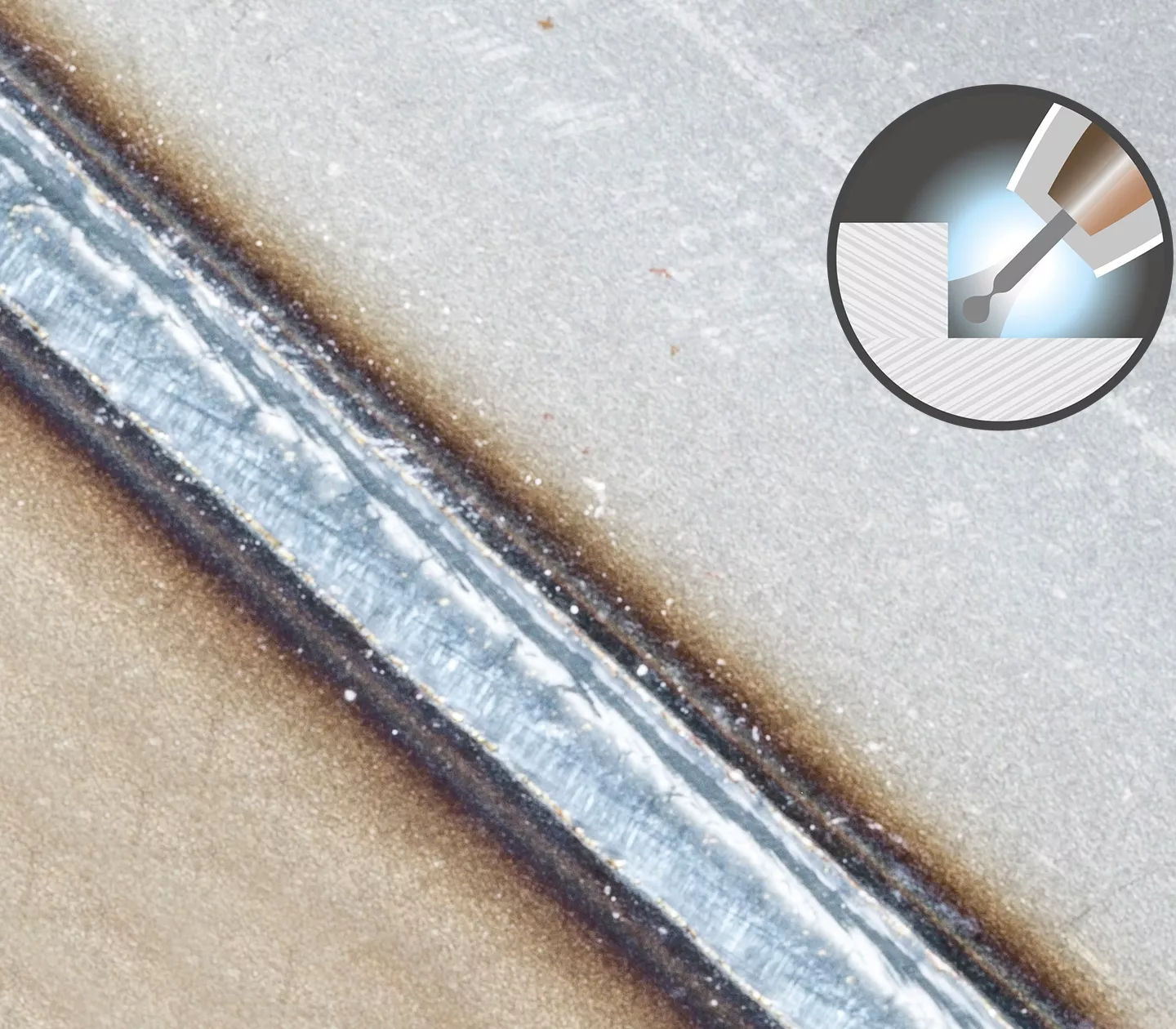

/ Brasagem – especialmente com altas exigências de velocidade e estabilidade do processo

/ Soldagem a CO2 100% sobre aço

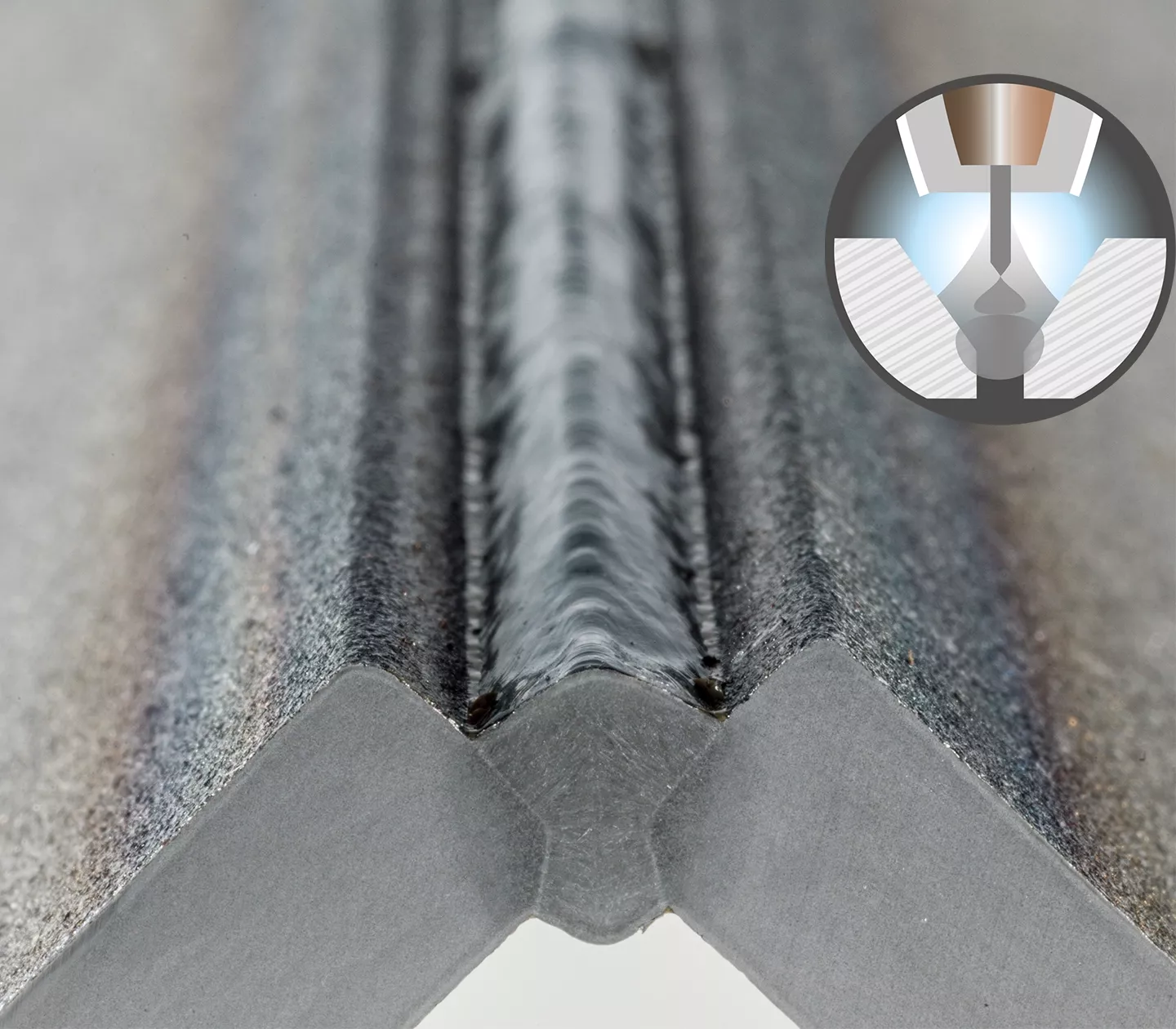

/ Passe de raiz

/ Faixa de chapas finas e médias

/ Conexões especiais como, por exemplo, cobre, aço-alumínio, titânio

Com o processo de soldagem CMT, conseguimos economizar algumas centenas de horas de trabalho adicional. Isso também tem um impacto positivo no nosso balanço econômico.

CMT - Características

CMT AC

Inversão da polaridade do eletrodo de arame

Aplicação de calor extremamente baixa com peso do material projetado por unidade de tempo: o processo CMT-AC consegue isto por meio da reversão do movimento do arame e da inversão da polaridade do eletrodo de arame. Com os parâmetros de correção, os componentes positivos e negativos são facilmente ajustados permitindo um controle extremamente preciso da aplicação de calor.

O CMT AC está disponível no iWave AC/DC com Multiprocessos Pro.

As vantagens

/ O CMT CA é o processo MIG/MAG com a menor aplicação de calor

/ Capacidade de ponte excelente

/ Adequação perfeita para a soldagem aditiva

/ Aplicação de calor altamente controlável, sobretudo para processos de manufatura aditiva

/ Cordões de solda brilhantes graças à redução dos óxidos de magnésio (para arames AlMg)

/ Processo com as menores emissões de fumaça de soldagem

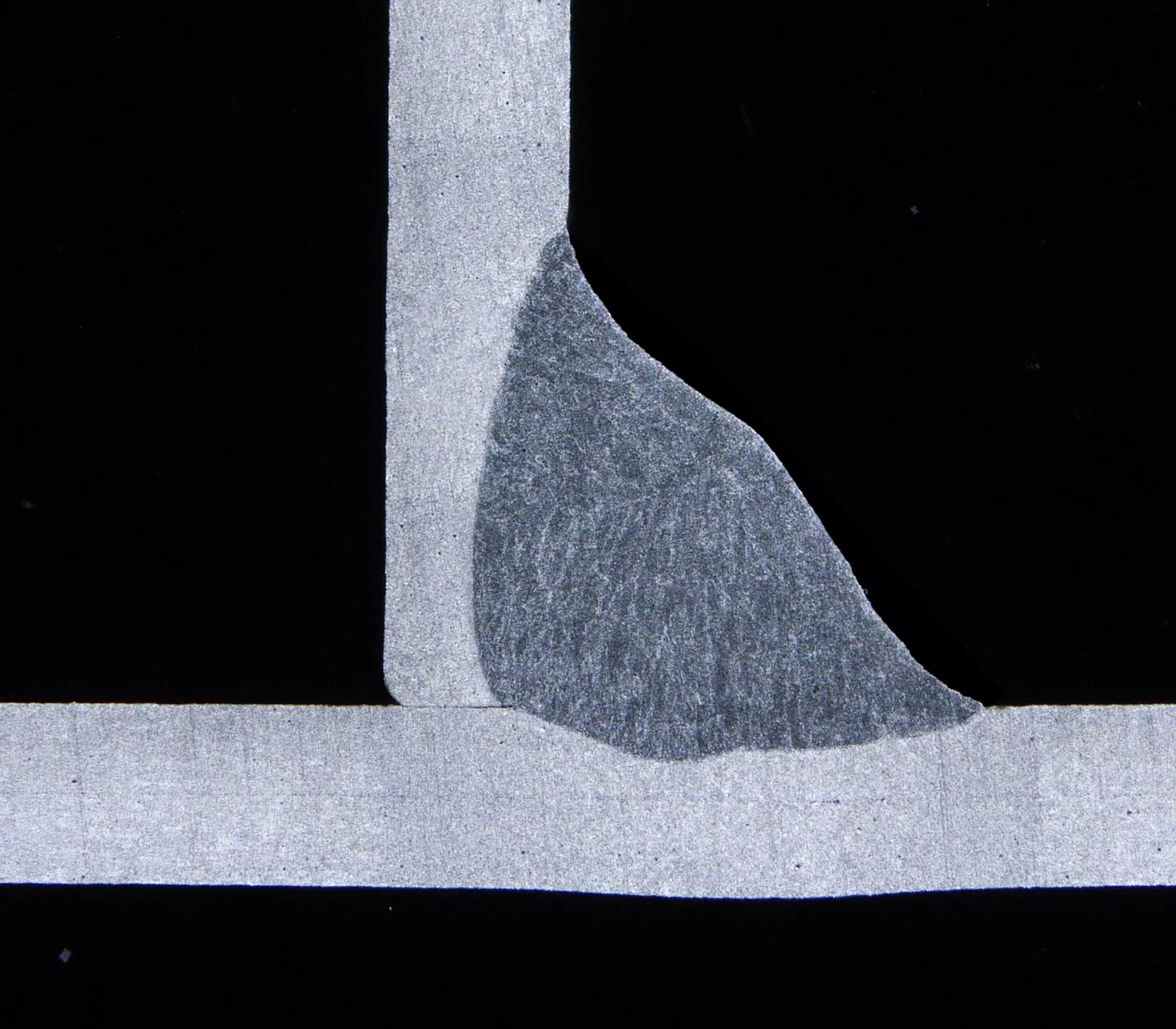

Revestimento de soldagem CMT: 75% menos diluição do material adicional e de base

No revestimento de soldagem convencional, o arco voltaico derrete a matéria prima básica de forma relativamente forte.

A diluição com o material de enchimento de solda, assim como sua mistura, reduz a resistência à corrosão por gás quente da camada depositada. Por outro lado, a menor aplicação de calor no processo CMT significa que a matéria prima básica é derretida em uma extensão menor. Isto resulta em uma redução de até 75% na mistura metalúrgica do material de base e do material de revestimento, o que economiza custos durante o revestimento de soldagem.

+ 50% de velocidade de soldagem

+ 50% de velocidade de soldagem

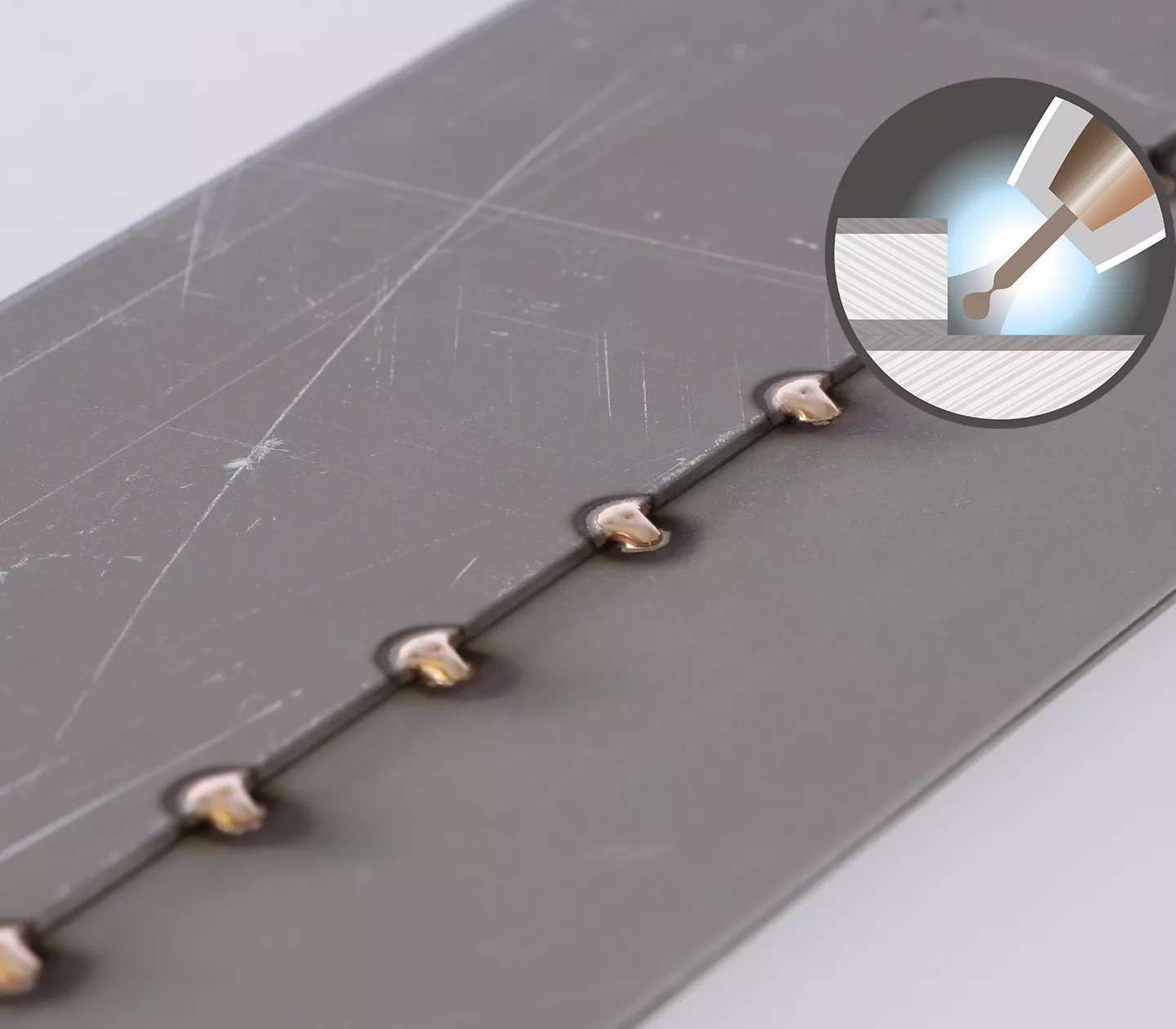

CMT Cycle Step

Assim, o soldador pode produzir pontos de qualquer tamanho e reproduzi-los com precisão, um nível totalmente novo no controle do processo de soldagem.

Aplicações típicas

- Costuras visíveis com escalas de costura definidas

- Soldagem de chapas finas com tolerâncias

- Revestimentos de soldagem finos

- Aplicações de soldagem aditiva

- Suporte nos processos de colagem através de distâncias definidas (pontos de distância)

- Pontos de retenção para juntas coladas

- Soldagem em qualquer posição

Além disso, a aplicação de calor no Cycle Step é mínima e pode ser controlada de forma adequada. Isso possibilita unir até mesmo as chapas de metal mais finas e é particularmente útil na soldagem de posição com tolerâncias de folga. Além disso, os ciclos de soldagem definidos garantem cordões visualmente perfeitos com uma escala clara, sem excesso de respingos. Por isso, o Cycle Step é ideal para cordões visíveis de alta qualidade.

As diferenças

- A soldagem-intervalo é um processo baseado no tempo, com um tempo de soldagem definido e um tempo de pausa definido.

- O CMT Cycle Step é um processo baseado na quantidade de pingos – o número de ciclos define o tempo de soldagem, seguido pelo tempo de pausa. Os ciclos de intervalo também podem ser definidos.

Desde a mudança do processo padrão MAG ao CMT, quase não há mais a necessidade de remover respingos e, desde então, meus funcionários podem se concentrar no que interessa aos nossos contratantes da indústria automotiva: a qualidade do cordão de solda.

Soldagem de alumínio com CMT

Um investimento que vale a pena

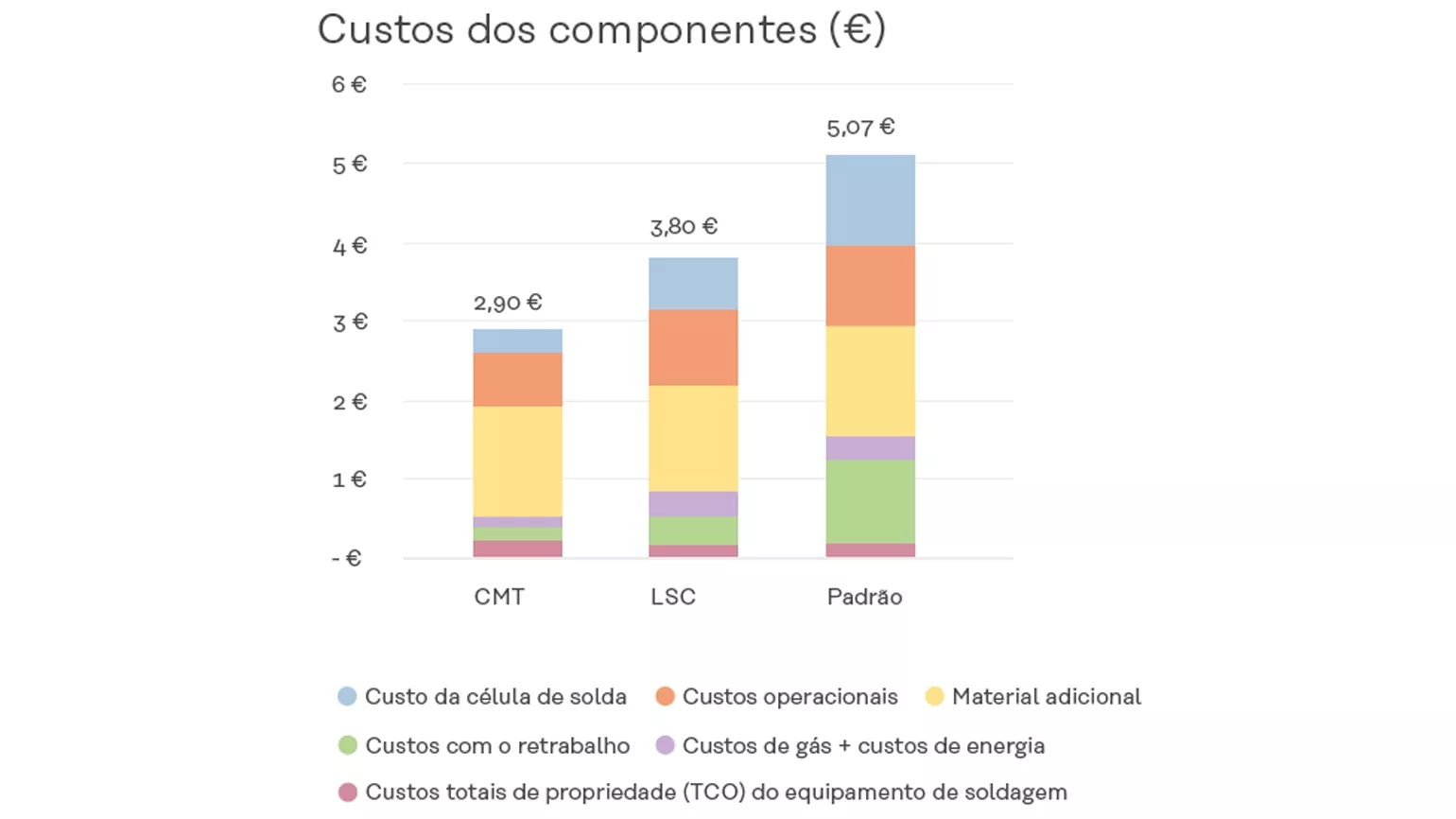

Calculado com base em um componente individual, é possível economizar até 43% dos custos.* Como resultado, os custos elevados de investimento de CMT são amortizados em um prazo muito curto.

* Relacionado ao Pacote de soldagem padrão

É possível soldar chapas finas (≤ 1 mm) de alumínio.

Nesse caso, a baixa aplicação de calor do processo permite descartar um banho de suporte sem o qual o cordão de solda falharia.

Vantagens

/ Menor investimento em células de soldagem: Melhor utilização das células e do tempo, devido à maior velocidade de soldagem

/ Menos retrabalho e refugo por causa do processo estável e da menor formação de respingos

/ Trabalhos de manutenção mais curtos, pois a contaminação por respingos é mantida baixa

/ Possibilidade de menos custos com gás em função de tempos de soldagem reduzidos nas soldagens de chapa fina (≤ 1 mm) de chapas de alumínio.

A CMT permite velocidades de soldagem mais altas em juntas de chapas finas de alumínio

Conservação de recursos

O processo controlado com precisão significa que os respingos - e, portanto, o retrabalho - podem ser reduzidos. Isto reduz as horas de trabalho dos funcionários.

Economia de material

A CMT reduz significativamente o consumo de peças de desgaste e descarte de componentes. O resultado direto é o aumento do potencial de economia.