CMT

Cold Metal Transfer

CMT-sveiseprosess: Den mest moderne typen dråpeløsning

Nesten sprutfri sveising ved høyeste hastighet og lav varmetilførsel

Der man tidligere måtte lime eller lodde, kan man nå sveise med CMT (Cold Metal Transfer). Med den reverserende trådbevegelsen har CMT revolusjonert sveiseteknikken og utvidet bruksmulighetene.

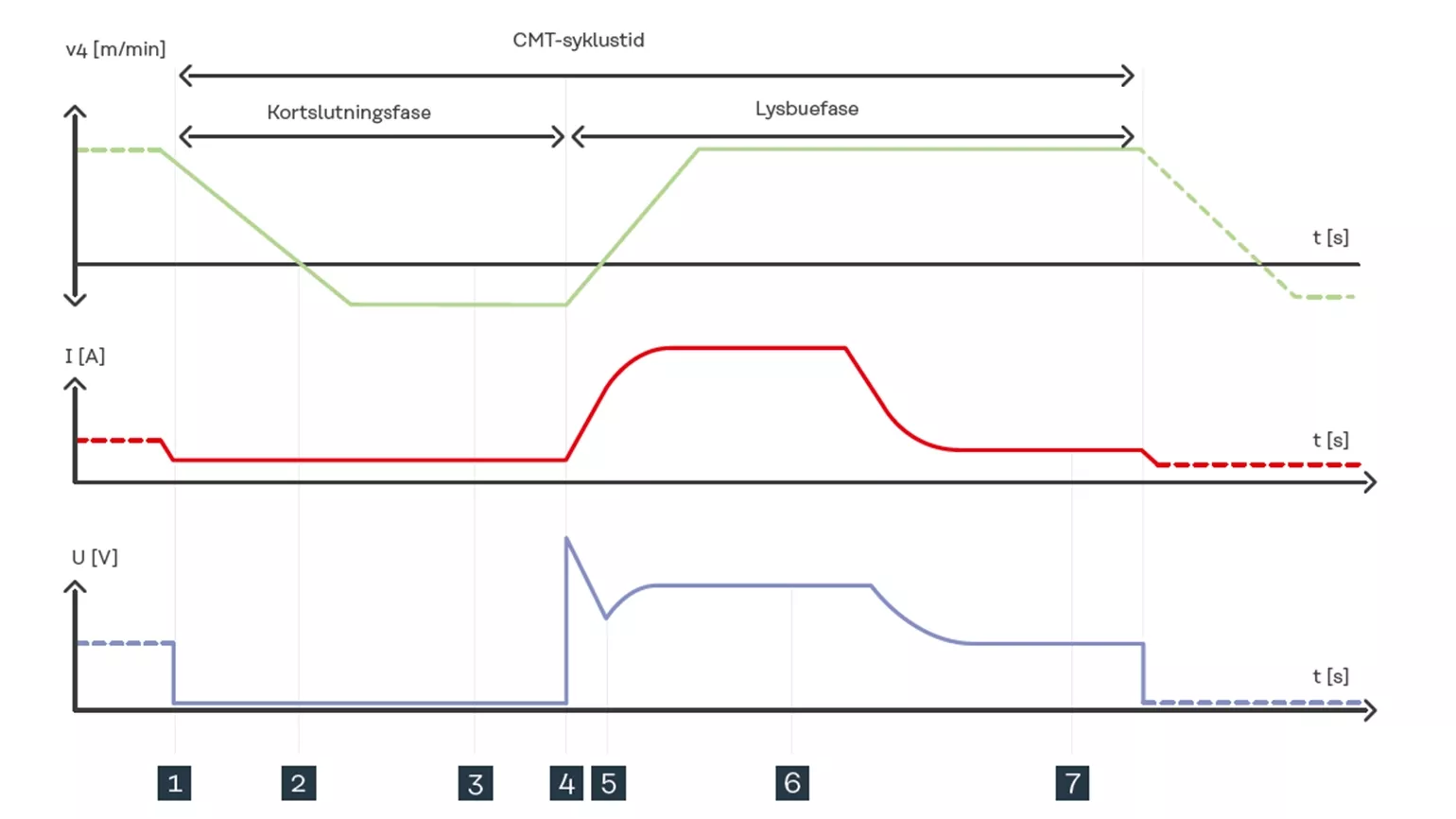

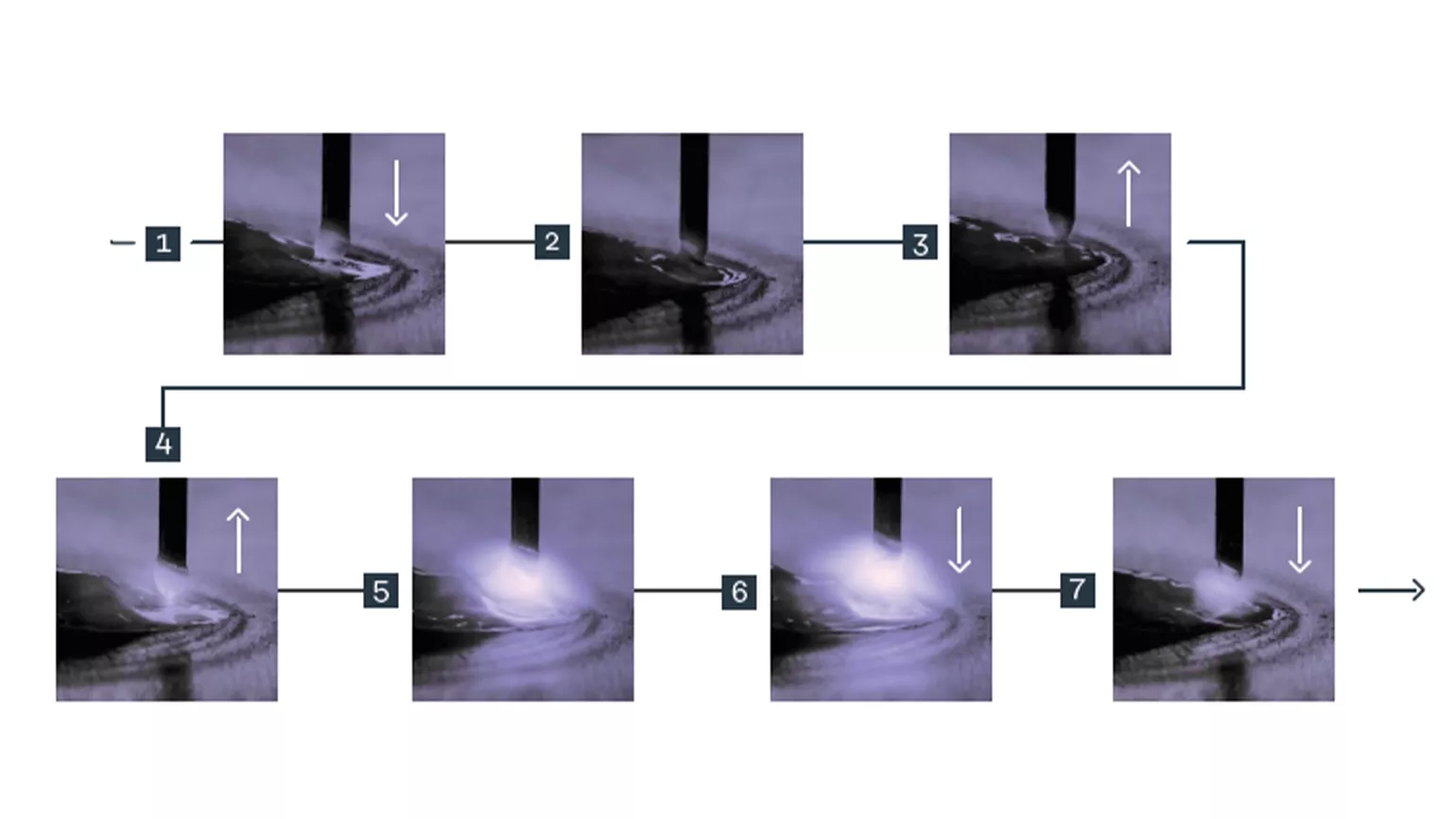

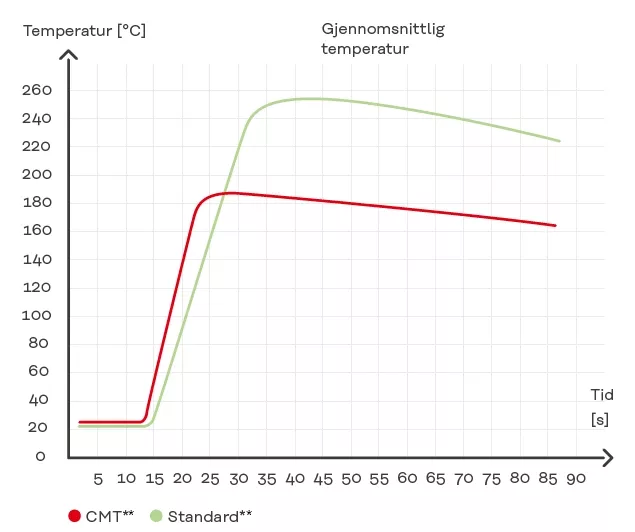

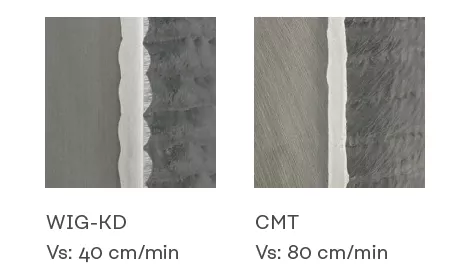

Frem- og tilbakebevegelsen (reversering) av sveisetråden – ved inntil 170 Hertz – muliggjør en uvanlig stabil lysbue. Dermed oppnås 33 % lavere varmetilførsel og nesten dobbelt så høy sveisehastighet sammenlignet med en vanlig kort lysbue.

Dine fordeler

Mindre etterarbeid

/ 99 % mindre sprut*

/ 33 % lavere varmetilførsel reduserer vridningen

/ Perfekt tenning (SFI – Spatter-free Ignition)

100 % høyere hastighet**

/ Samme innbrenning ved høy hastighet

/ Rask fuging av tynne plater

Stabil lysbue

/ 100 % CO2-sveising

/ Også ved høyfast stål

/ Robust mot ytre forstyrrelser (stickout-endring, emneoverflate)*

* Under laboratoriebetingelser

** Sammenlignet med standard kort lysbueSæregenheter ved CMT

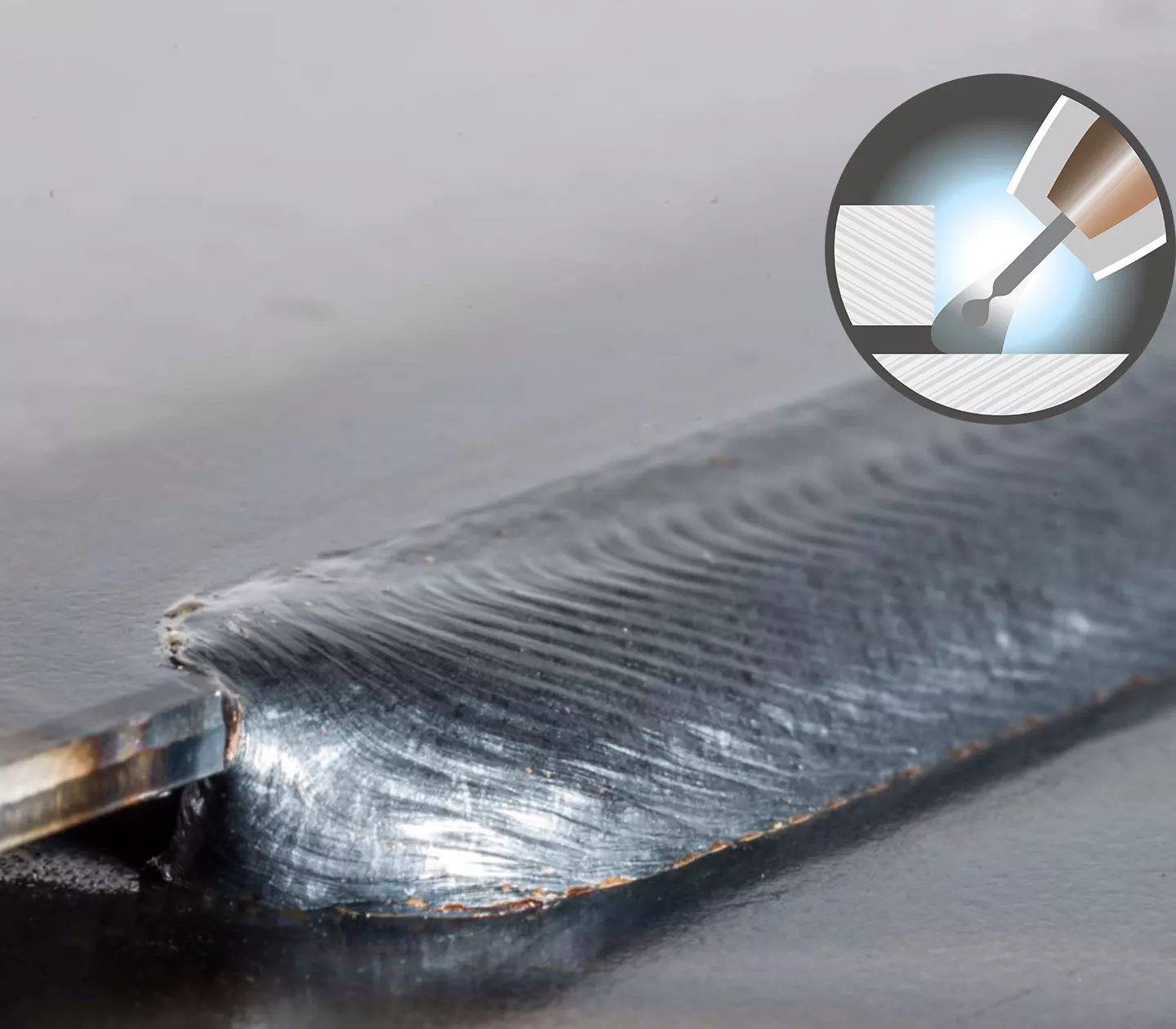

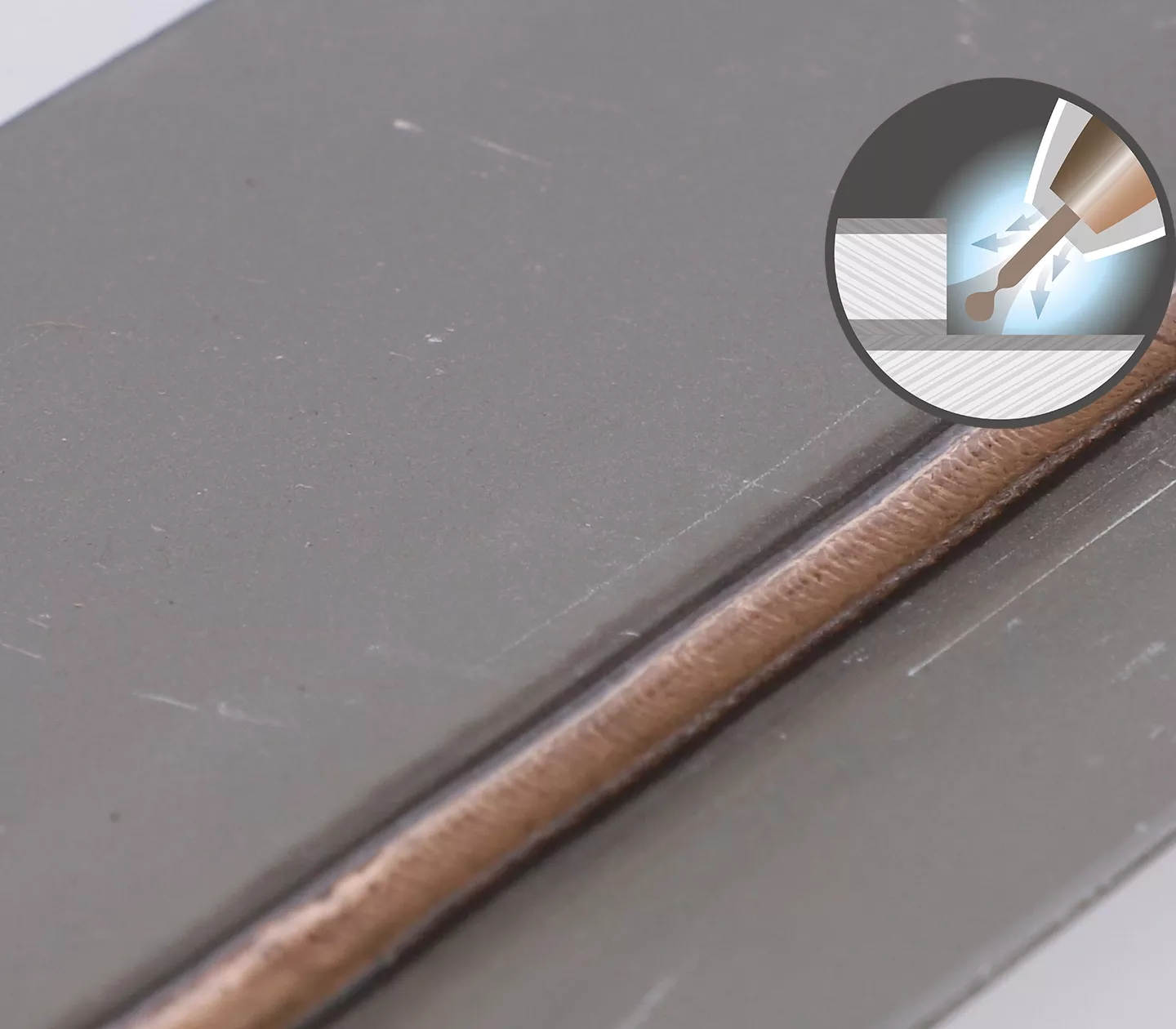

Under sveising beveger tråden seg fremover og trekker seg umiddelbart tilbake ved kortslutning. Selve lysbuen gir dermed en svært kort periode med varmeinngang i innbrenningsfasen. Resultat: en sprutfri materialovergang. Lysbuen er stabil – uansett hva slags overflate det er på materialet eller hvor raskt sveiseren arbeider. Dermed kan CMT brukes overalt og i alle posisjoner.

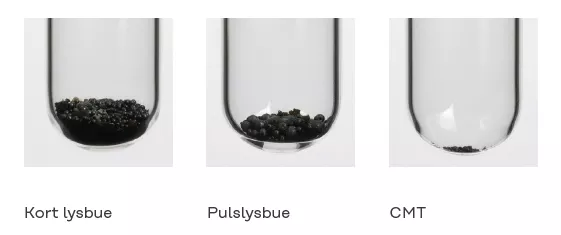

Sveising må ikke nødvendigvis medføre sveisesprut – og dermed føre til etterarbeid. Trådtilbaketrekkingen i CMT-prosessen støtter dråpeløsningen under kortslutningen. Denne gjennomføres dermed kontrollert og strømmen holdes lav. Resultat: en nesten sprutfri materialovergang.

* Sammenlignet med standard kort lysbue

Varmetilførsel på laveste nivå: Så snart kortslutningen inntreffer, trekkes tråden tilbake i CMT-prosessen. Dermed tilfører lysbuen kun varme i en svært kort periode.

Resultat: Med CMT kan varmetilførselen reguleres kontinuerlig fra kald til varm. I tillegg er det mulig med høyere sveisehastigheter samt et bredere bruksområde* ved maksimal sveisekvalitet.

* Sammenlignet med standard kort lysbue

**1,5 mm stålplate FW, PB 1,5 mm stålplate FW-TJ PB

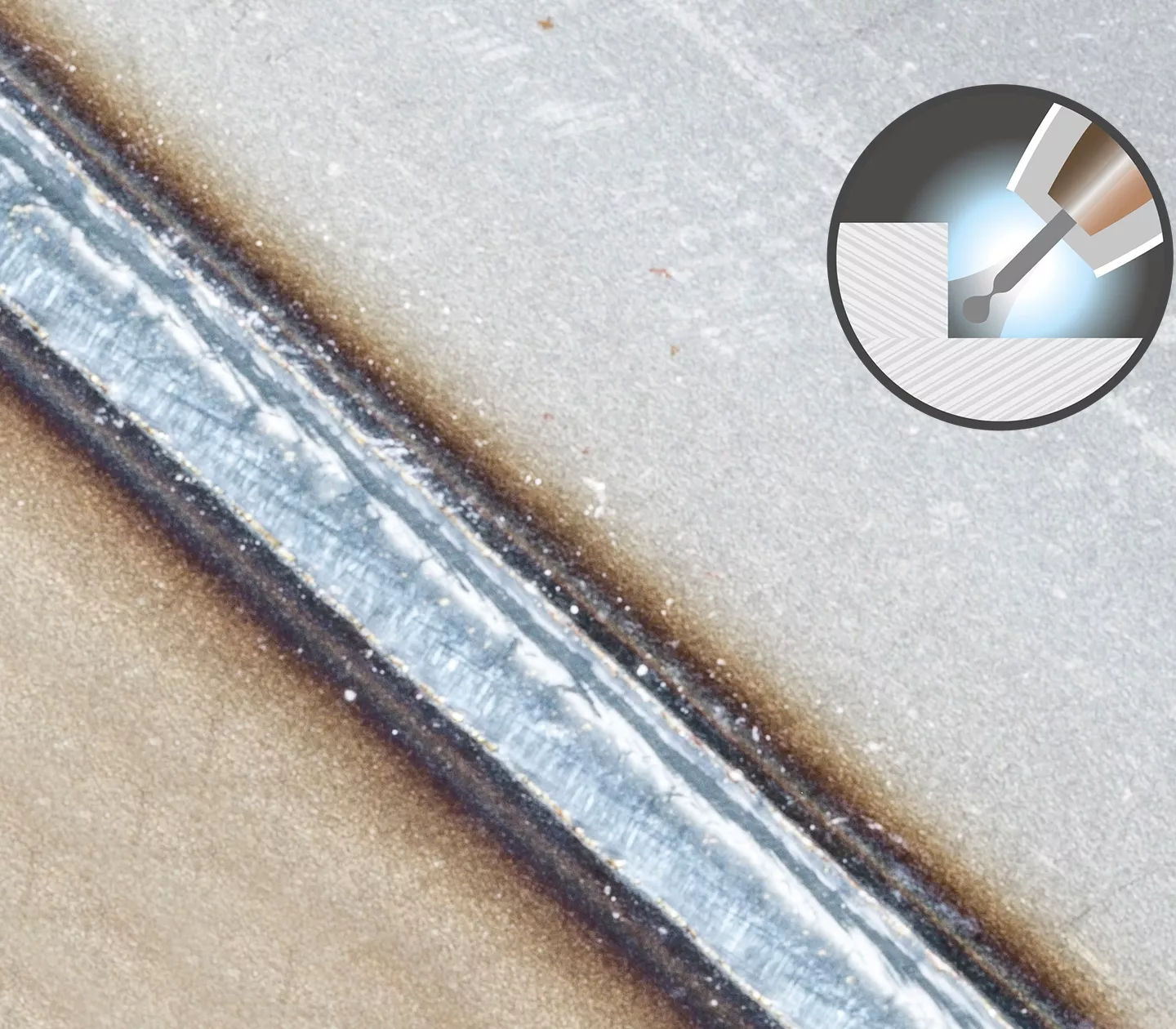

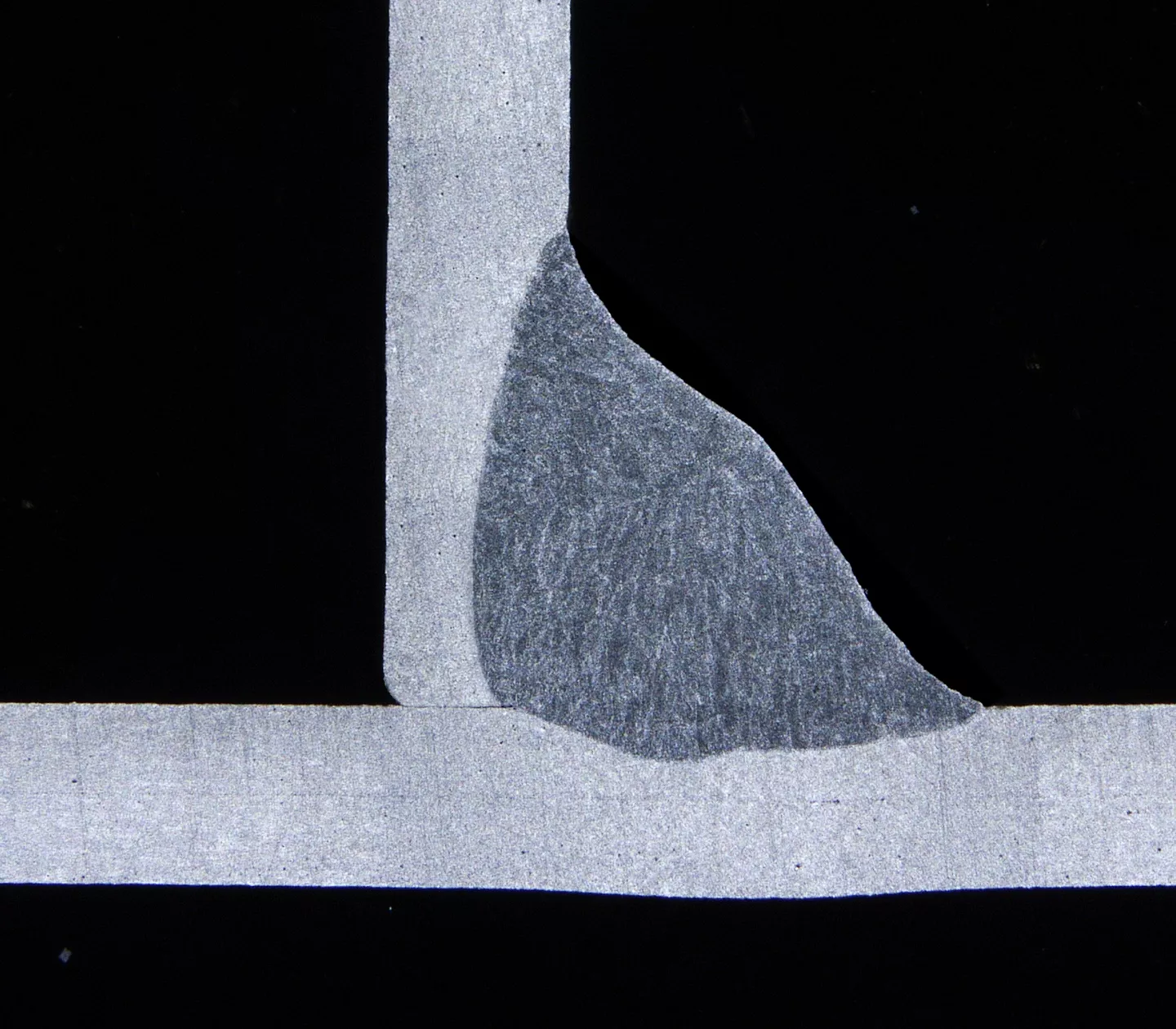

Resultat med standard kort lysbue**

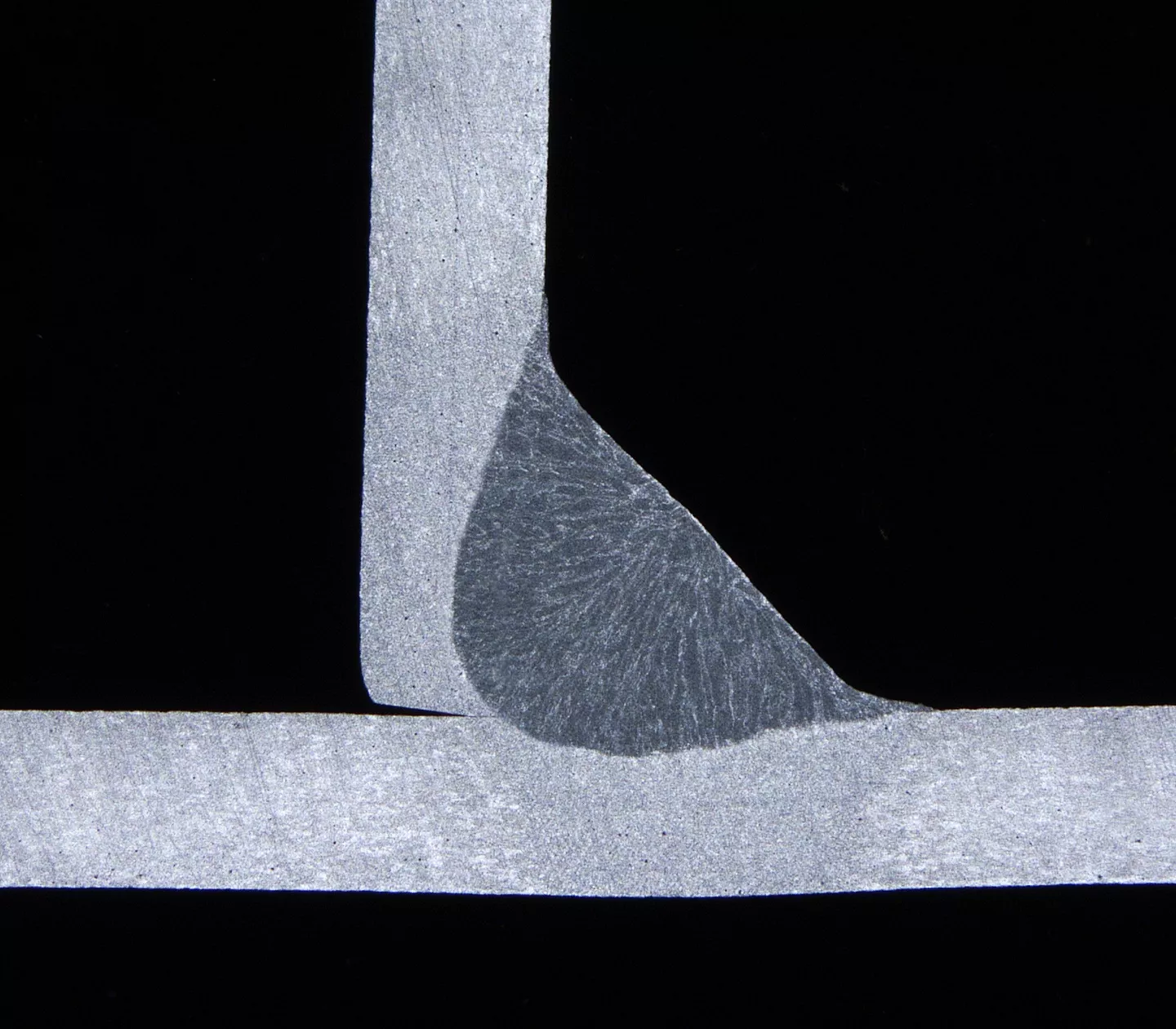

Resultat med CMT med dobbelt hastighet**

* Sammenlignet med standard kort lysbue

** 1,5 mm stålplate FW, PB 1,5 mm stålplate FW-TJ PB

Nødvendig maskinvare for CMT

Bruksområder

CMT-prosessen tar utgangspunkt i den mest moderne typen dråpeløsning. Mulig takket være reverserende trådbevegelse.

/ Forbindelsessveising (CrNi-bruk, næringsmiddelindustri)

/ Påleggssveising

/ Rapid prototyping og Fronius Additive

/ Lodding – spesielt med høye krav til hastighet og prosesstabilitet

/ 100 % CO2-sveising på stål

/ Rotlagssveisinger

/ Tynne og mellomtynne plater

/ Spesialforbindelser som f.eks. kobber, stål-aluminium, titan

Med CMT-sveiseprosessen sparer vi årlig noen hundre timer på manuelt tilleggsarbeid. Det har også positiv effekt på den bedriftsøkonomiske balansen.

CMT – karakteristikker

CMT AC

Ompoling av trådelektroden

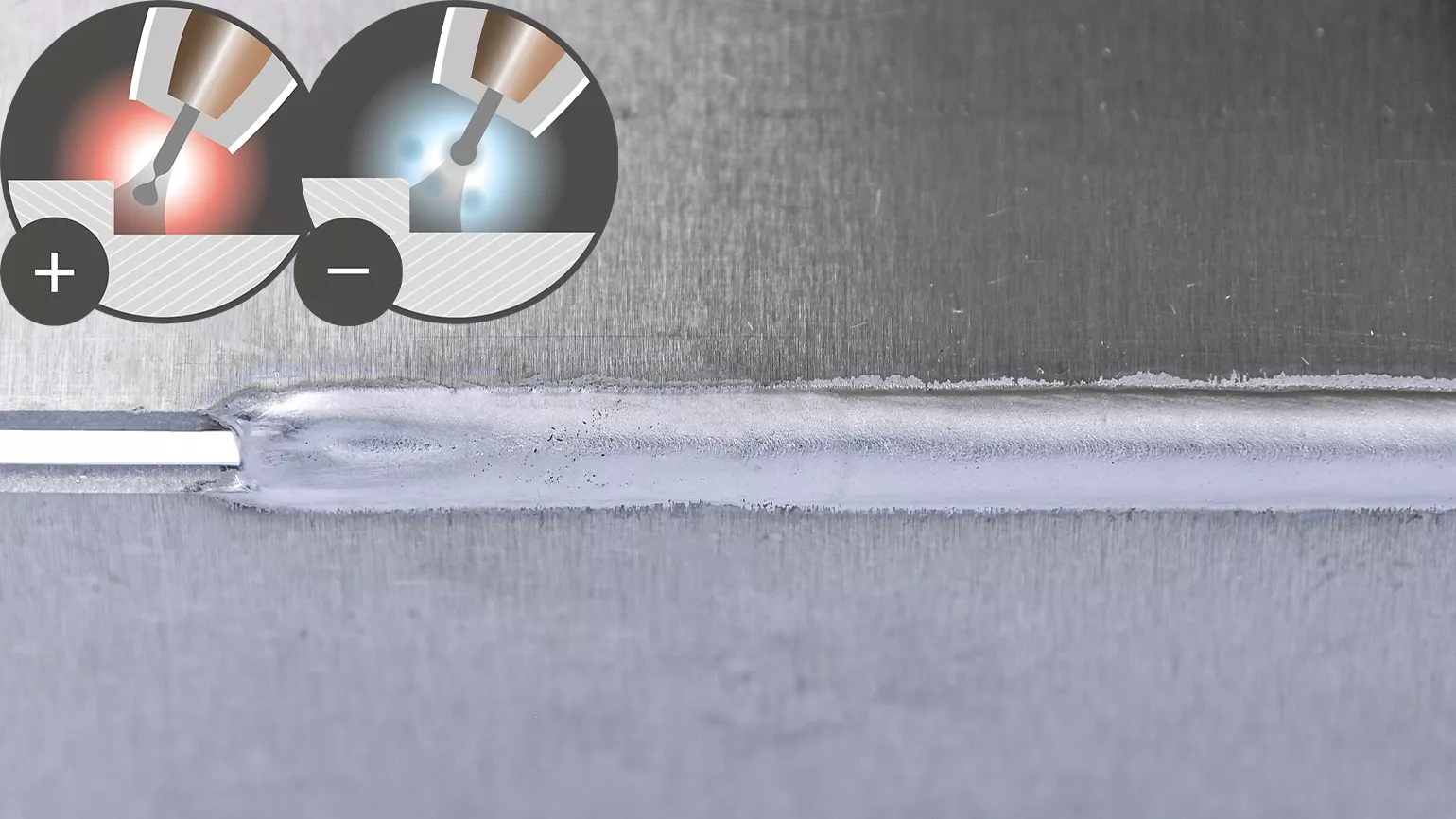

Bemerkelsesverdig lav varmetilførsel ved konstant avsmeltingseffekt: Dét sørger CMT AC-prosessen for med den reverserende trådbevegelsen og ompoling av trådelektroden. Ved hjelp av korrigeringsparameterne kan positiv- og negativandelene enkelt tilpasses, slik at det oppnås en ytterst nøyaktig styring av varmetilførselen.

CMT AC finnes på iWave AC/DC med Multiprosess Pro.

Fordelene

/ CMT AC er prosessen med lavest varmetilførsel

/ Svært god fugefylling

/ Perfekt egnet for additiv sveising

/ Høyst kontrollerbar varmetilførsel, spesielt for additive produksjonsprosesser

/ Glinsende sveisesømmer gjennom reduserte magnesiumoksider (for AIMg-tråder)

/ Prosess med lavest sveiserøykutslipp

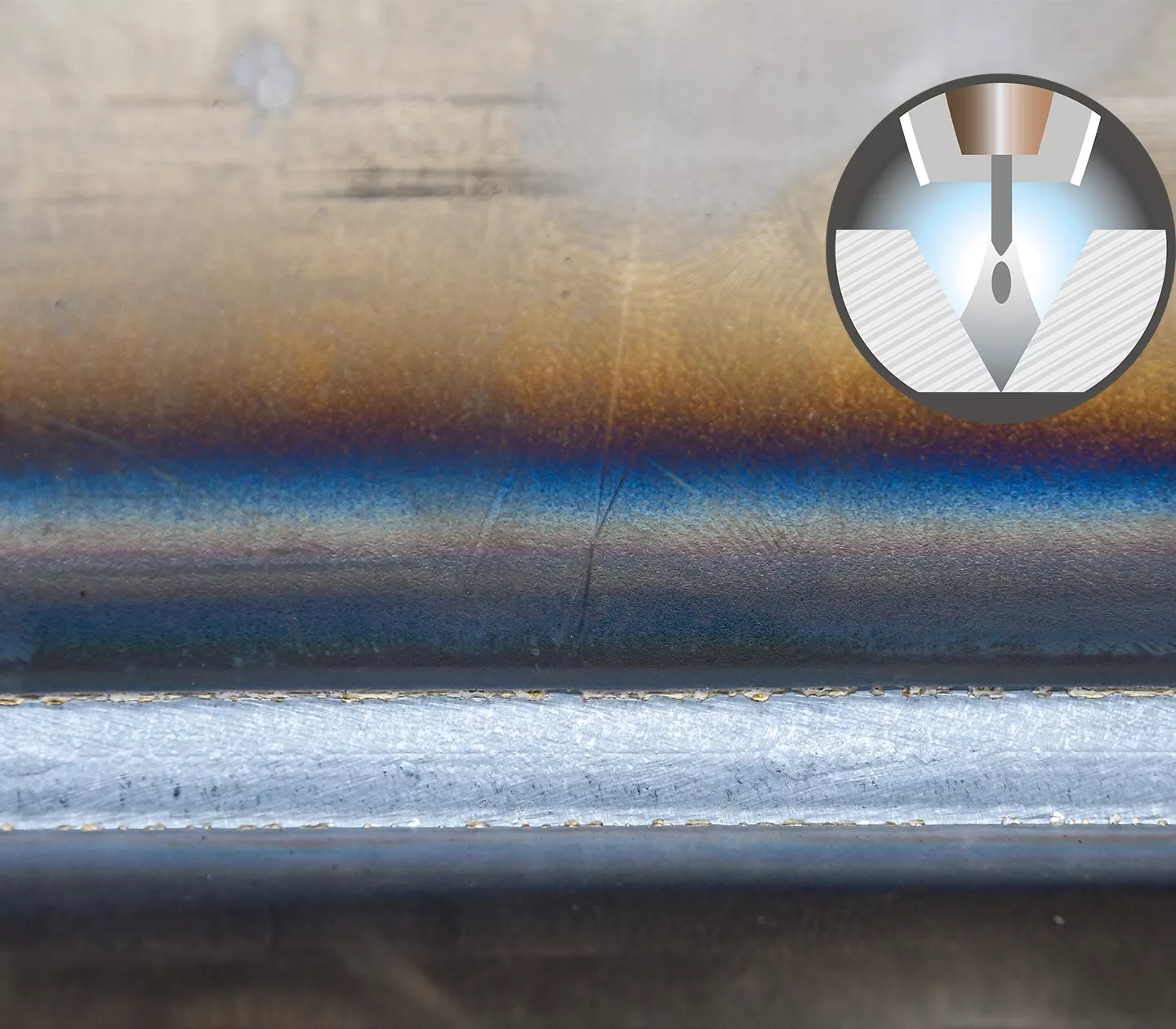

CMT Cladding: 75 % mindre oppblanding av grunn- og tilsatsmateriale

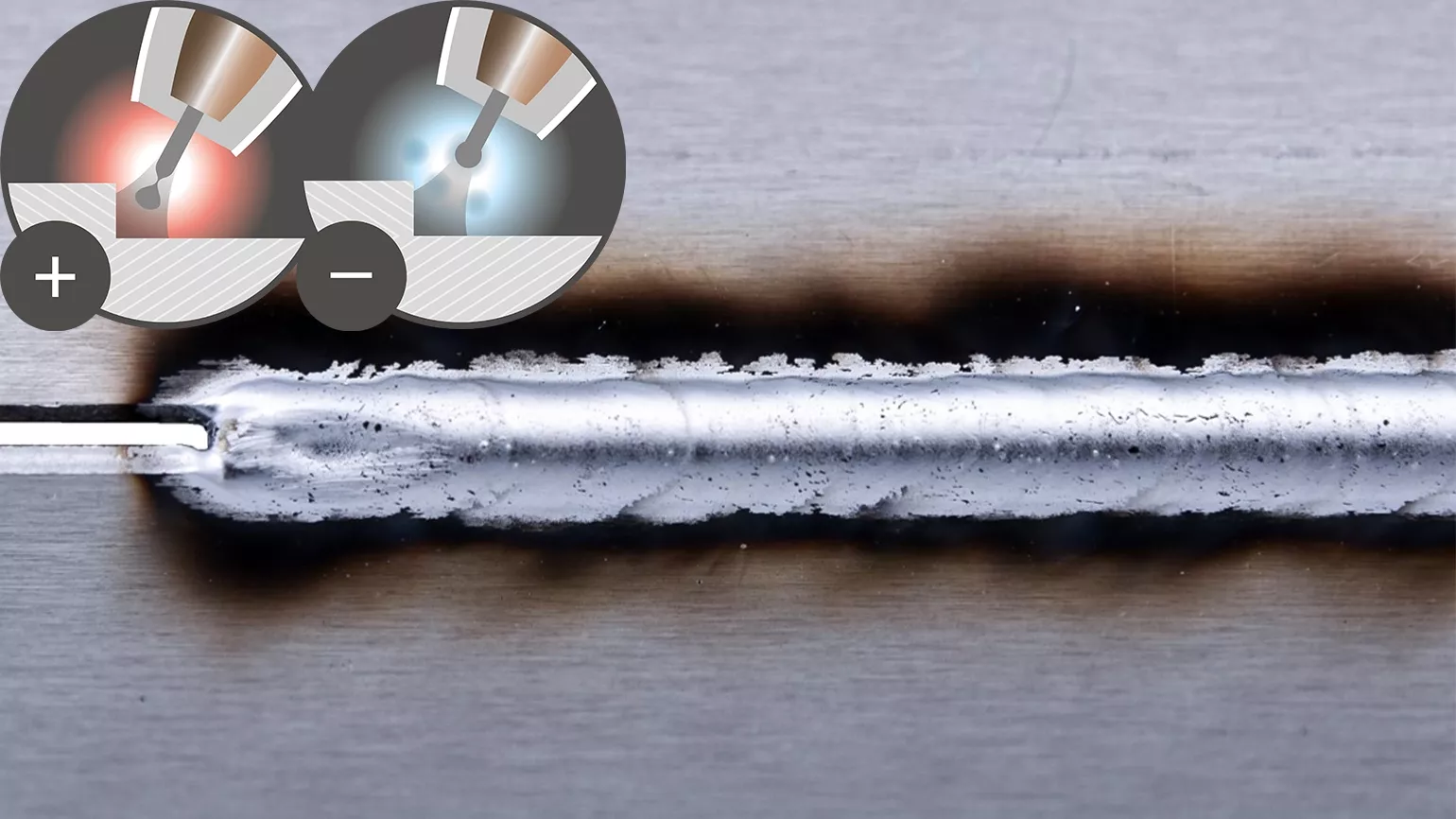

Ved konvensjonell påleggssveising utsetter lysbuen grunnmaterialet for relativt sterk avsmelting.

Oppblandingen samt blandingen med sveisetilsatsmaterialet reduserer varmgass-korrosjonsbestandigheten i det påførte laget. I CMT-prosessen utsettes derimot grunnmaterialene for mindre kraftig avsmelting på grunn av den lave varmetilførselen. Dermed blandes basis- og påleggsmaterialene inntil 75 % mindre metallurgisk – og reduserer slik kostnadene ved påleggssveising.

+ 50 % sveisehastighet

+ 50 % sveisehastighet

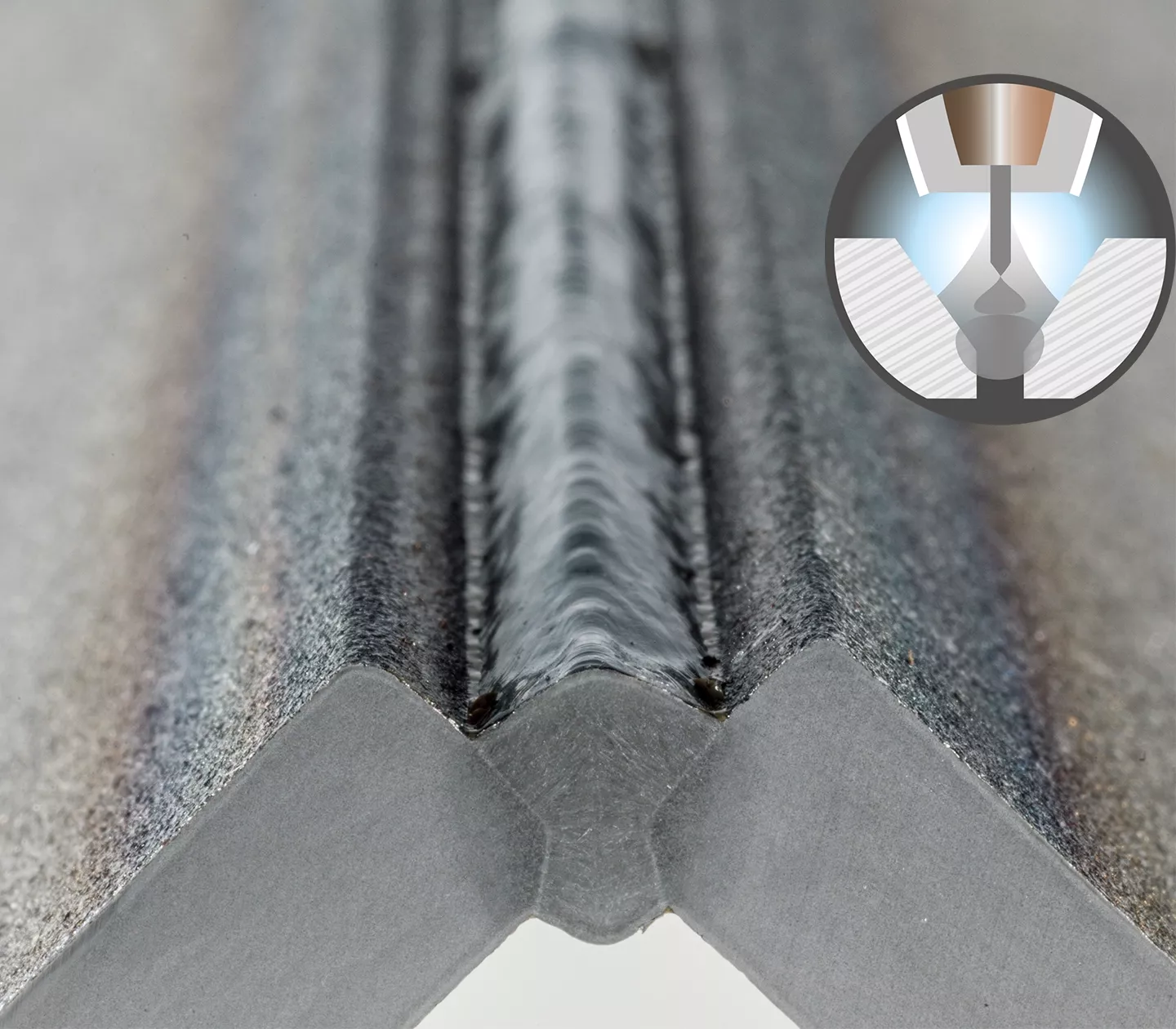

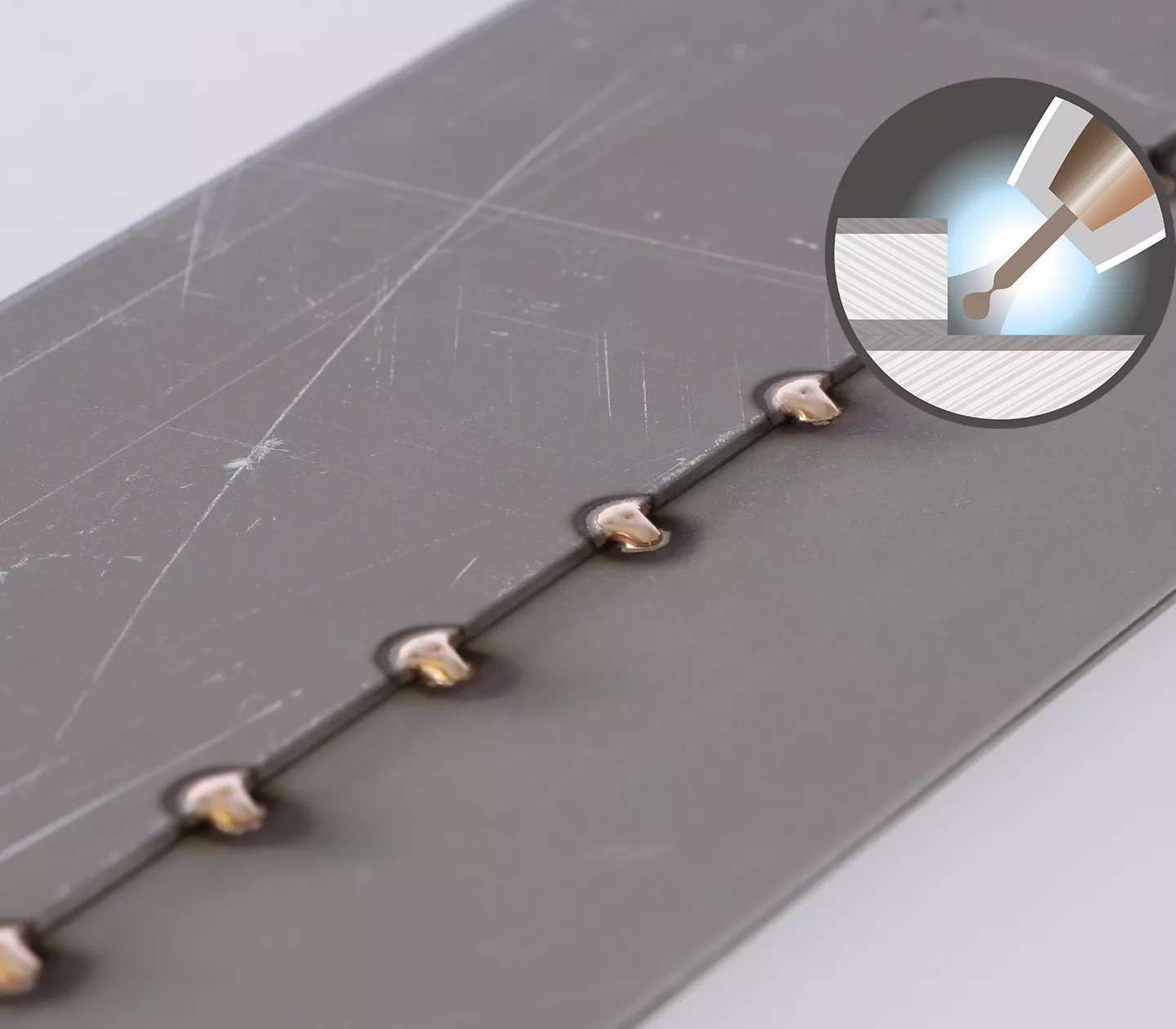

CMT Cycle Step

Sveiserne kan dermed produsere punkter i ønsket størrelse og reprodusere disse nøyaktig – et helt nytt nivå innen kontroll over sveiseprosessen.

Typiske bruksområder

- Synlige sømmer med definert skjellestetikk

- Sveising av tynne plater med toleranser

- Fine påleggssveisinger

- Additive sveiseoppgaver

- Definerte avstander (distansepunkter) understøtter hefteprosessene

- Holdepunkter for limforbindelser

- Sveising i enhver posisjon

Også varmetilførselen er minimal ved Cycle Step og lett å kontrollere. Dermed kan selv de tynneste plater forbindes, noe som er spesielt nyttig ved posisjonssveising med fugetoleranser. De definerte sveisesyklusene sørger i tillegg for optisk upåklagelige sømmer med tydelig skjellmønster, uten økt sprutdannelse. Dermed er Cycle Step ideell for synlige sømmer i høyeste kvalitet.

Forskjellene

- Intervallsveising er en tidsbasert prosess med definert sveisetid og definert pausetid.

- CMT Cycle Step er en prosess som tar utgangspunkt i dråpe-antallet – antallet sykluser definerer sveisetiden, fulgt av pausetiden. I tillegg kan også intervallsyklusene defineres.

Siden omstillingen fra standard MAG-prosess til CMT er det knapt noe sprut igjen å fjerne, så medarbeiderne våre kan nå fokusere helt og holdent på det som er viktig for oppdragsgiverne våre i bilindustrien: Kvaliteten på sveisesømmen.

Sveising av aluminium med CMT

En investering som lønner seg

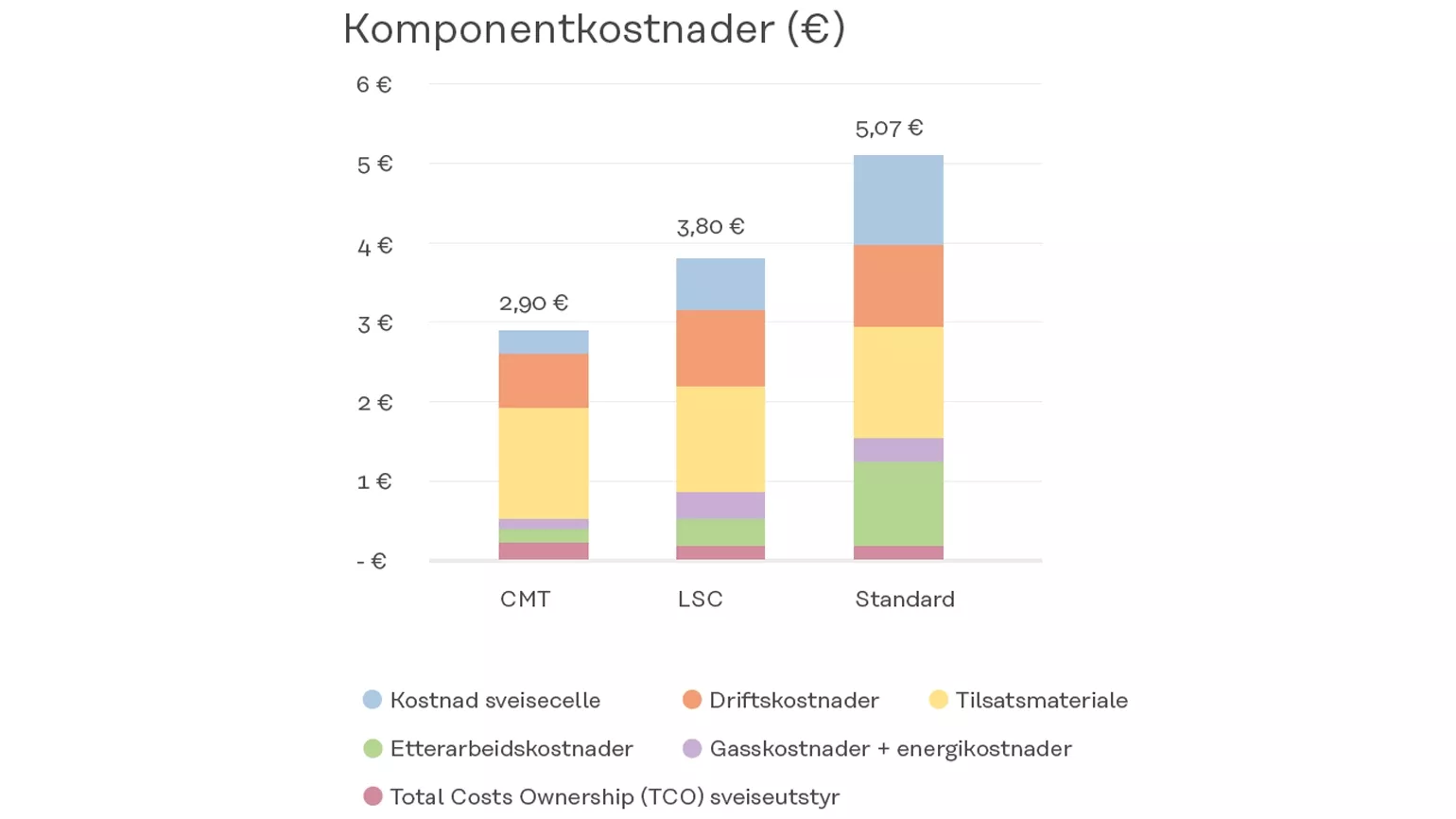

Beregnet på den enkelte komponent kan kostnadene reduseres med inntil 43 %.* Slik amortiseres de høyere investeringskostnadene til CMT i løpet av kort tid.

* Basert på Welding Package Standard

Sveising av tynne plater (≤ 1 mm) i aluminium er mulig.

Den lave varmetilførselen i prosessen gjør at badstøtte ikke er nødvendig, samtidig som man unngår at sveisesømmen faller igjennom.

Fordeler

/ Lavere investering i sveiseceller: Bedre utnyttelse av og brukstid for cellen på grunn av høyere sveisehastigheter

/ Mindre etterarbeid og svinn på grunn av den stabile prosessen og lavere sprutdannelsen

/ Kortere vedlikeholdsarbeid, siden lavere sprutdannelse gir lavere tilsmussing

/ Lavere gasskostnader på grunn av redusert sveisetid

CMT gir høyere sveisehastigheter på forbindelser med de tynneste aluminiumsplater

Ressurssparende

Gjennom den nøyaktig regulerte prosessen kan sveisespruten – og dermed også etterarbeid – reduseres. Det fører til redusert bearbeidstid for medarbeiderne.

Materialbesparende

CMT reduserer forbruket av forbruksdeler så vel som komponentsvinnet betraktelig. Resultatet er økt innsparingspotensiale.