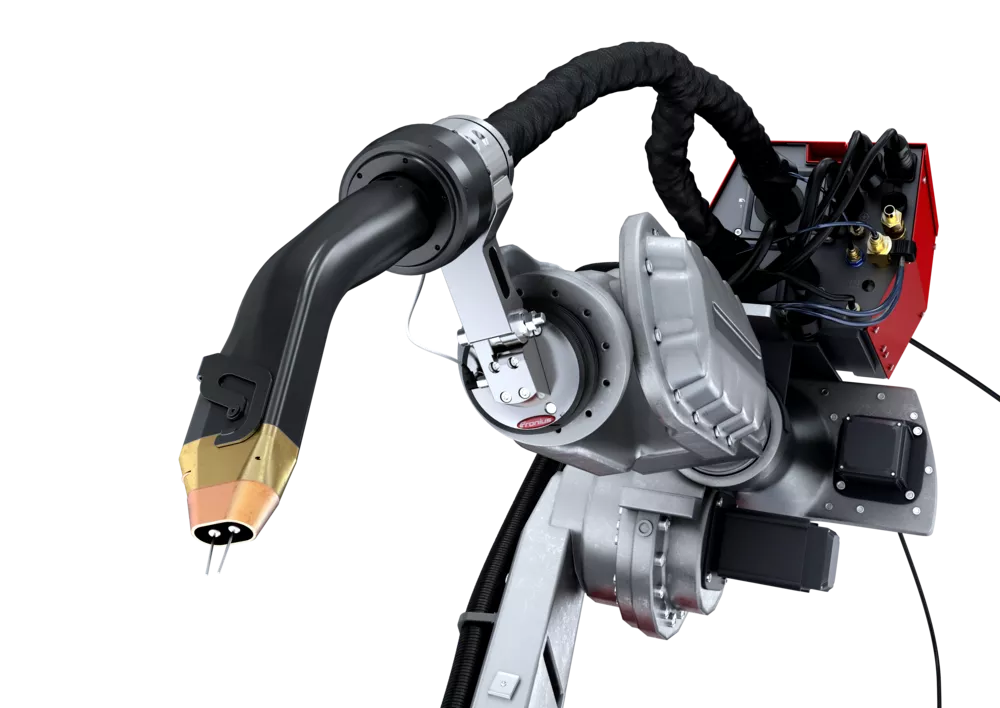

Nuestros sistemas TPS/i TWIN

Soldadura Tandem inteligente

La soldadura Tandem nunca había sido tan fácil

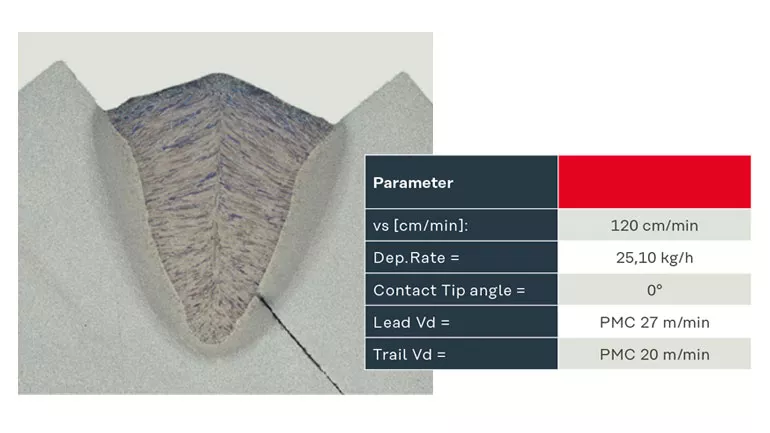

Alta velocidad de soldadura constante con tasas de penetración y deposición confiables de hasta 25 kg/h: nuestros sistemas TPS/i TWIN tienen lo que usted necesita.

Nuestro desarrollo más reciente con procesos de soldadura inteligentes que ajustan automáticamente los parámetros de soldadura y las variables técnicas de soldadura en segundo plano brindan el máximo control y ahorro de tiempo, respaldados por sistemas de asistencia robótica y sistemas automáticos de cambio y limpieza.

Los sistemas TPS/i TWIN se adaptan al área de aplicación correspondiente sobre una base modular. Mientras que un sistema push es la solución ideal para aplicaciones en acero, se recomienda una solución PushPull para aluminio. Si desea alcanzar el máximo absoluto en lo que respecta a velocidad de soldadura y estabilidad del proceso, no busque más allá del proceso CMT TWIN.

Proceso autorregulable

Solo ajuste los aspectos más necesarios

Logre mejores resultados automáticamente: Durante el proceso de soldadura, nuestro sistema regula los parámetros de soldadura y las variables técnicas de soldadura de forma independiente en segundo plano para mantener ambos arcos voltaicos perfectamente regulados en todo momento.

Sistemas de asistencia inteligentes

Soporte que le ahorra tiempo

TeachMode, TouchSense, SeamTracking, WireSense y detección de cortocircuito dentro de la tobera de gas: Nuestros sistemas de asistencia simplifican el manejo del sistema de soldadura y, por lo tanto, aumentan el rendimiento de la soldadura.

Alta tasa de deposición

Hasta 25 kg/h

El procesamiento de componentes grandes y pesados nunca había sido tan fácil. Esto es posible gracias a la potencia de 2 fuentes de poder TPS/i en un sistema, lo que conduce a tasas de deposición particularmente altas y una excelente capacidad de absorción de gaps.

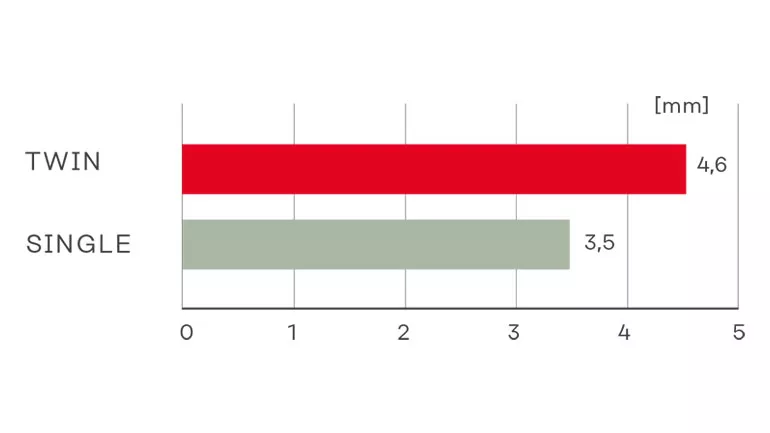

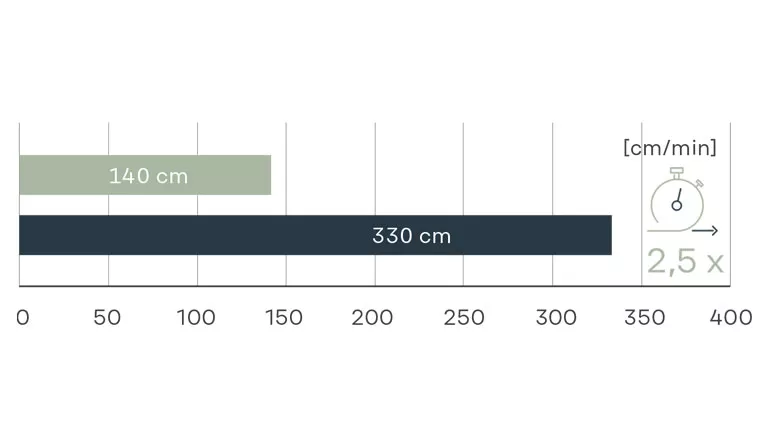

Soldadura de alta velocidad

Velocidades de soldadura de hasta 4 m/min

Soldadura rápida sin pérdida de calidad: Esto es parte del curso debido a la alta tasa de deposición, al igual que la penetración confiable y las soldaduras sin porosidad.

Soldadura totalmente estable

Producción continua con una larga vida útil

Alto nivel de fiabilidad del proceso gracias a una alimentación de alambre confiable. La unidad TWIN Drive altamente dinámica y los buffer garantizan, entre otras cosas, la máxima estabilidad.

Descargas

Los sistemas TWIN de un vistazo

| TWIN PUSH | TWIN PUSH/PULL | CMT TWIN |

|

Proceso de soldadura: Pulse Multi Control TWIN Campo de aplicación: Acero Tareas de soldadura típicas: Ejes, rines, bastidores de bogies y vigas de acero |

Proceso de soldadura: Pulse Multi Control TWIN Campo de aplicación: Aluminio Tareas de soldadura típicas: Perfiles de aluminio, construcción de chasis, cajas de batería, contenedores a presión, depósitos |

Proceso de soldadura: CMT TWIN y Pulse Multi Control TWIN Campo de aplicación: Láminas de calibre ligero, aluminio, aleaciones base níquel, acero de alta resistencia Tareas de soldadura típicas: Producción de ejes, sistemas de escape, cilindros hidráulicos, brazos de grúas móviles, contenedores a presión |

Diseño del sistema

Los procesos de soldadura TWIN

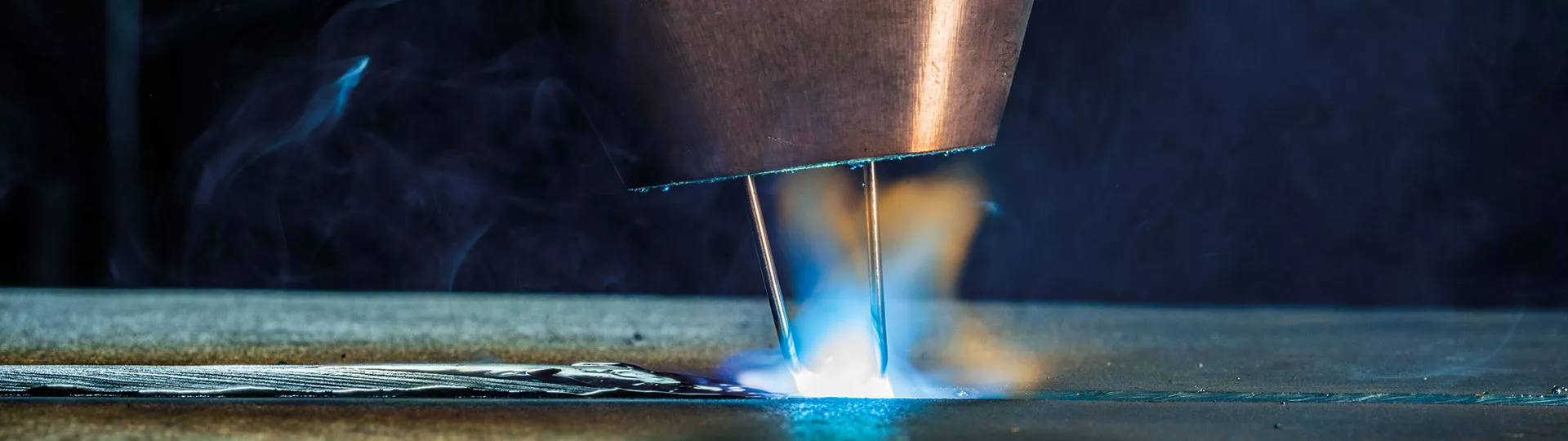

Pulse Multi Control TWIN

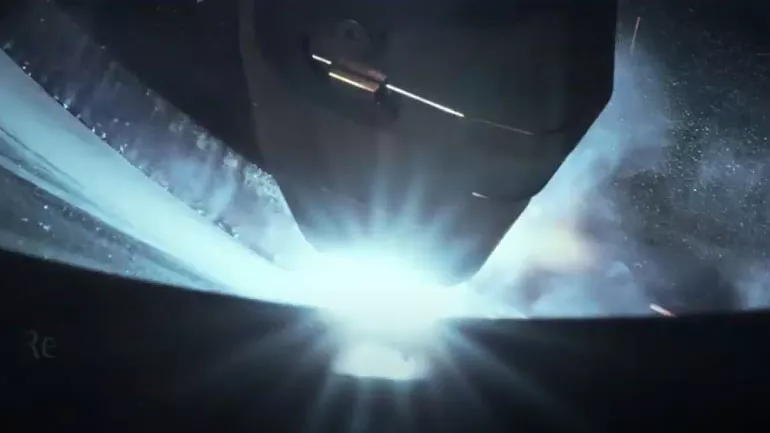

Pulse Multi Control es un arco voltaico pulsado más desarrollado de Fronius. Proporciona la base tecnológica para el proceso Pulse Multi Control TWIN y, como se espera de Fronius, está disponible con diferentes características.

Como resultado, se puede acceder directamente a las propiedades correctas del proceso dependiendo del escenario de la aplicación.

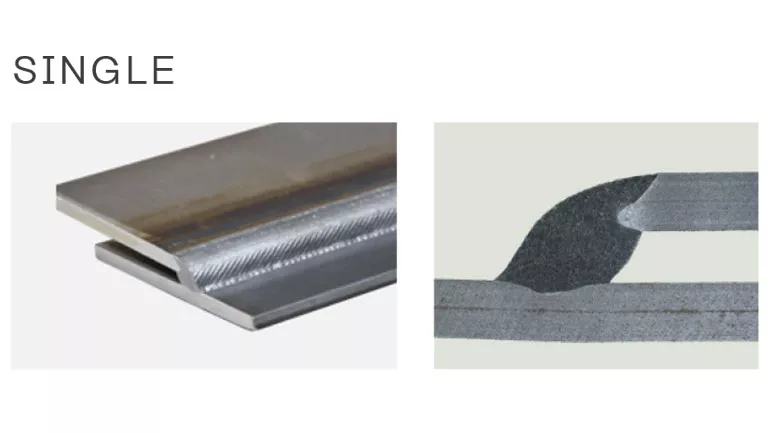

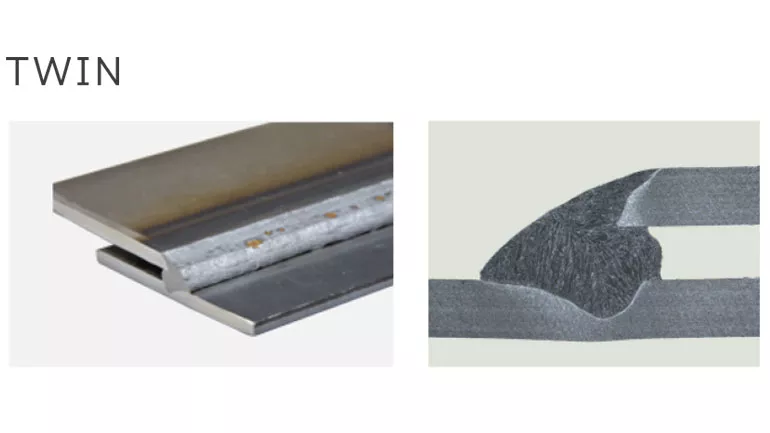

Penetración confiable

Consiga la calidad de soldadura deseada con la máxima fiabilidad:

Con el proceso TWIN se logra una penetración aún mayor a pesar de su increíble velocidad.

Alta tasa de deposición

Una soldadura es suficiente: Gracias a la alta tasa de deposición del sistema TWIN, las aplicaciones que requieren múltiples capas de soldadura son cosa del pasado.

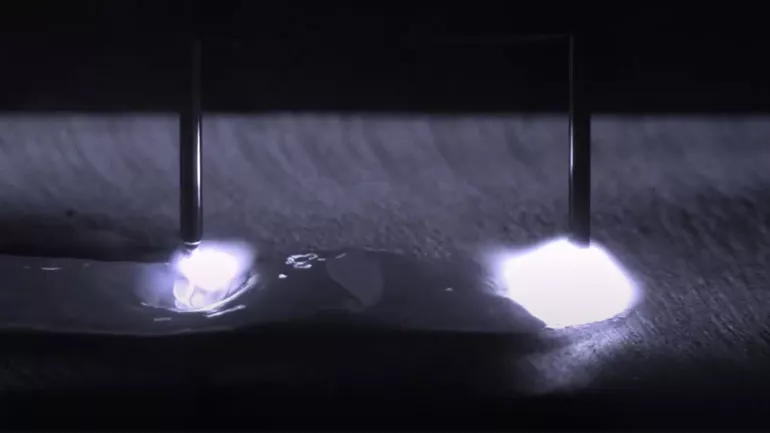

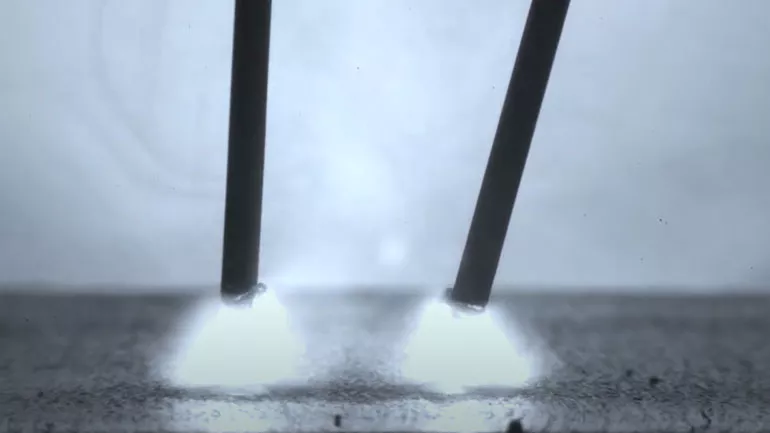

CMT TWIN

CMT (Cold Metal Transfer) es un proceso de soldadura desarrollado por Fronius que proporciona la base tecnológica para el proceso CMT TWIN.

Mediante la combinación de diferentes procesos, se reúnen en un solo proceso beneficios como alta velocidad, capacidad de absorción de gaps y poca formación de proyecciones. El proceso también está disponible con diferentes características para garantizar que los usuarios tengan las propiedades de proceso adecuadas para su aplicación al alcance de sus manos.

Logre el resultado perfecto a la máxima velocidad

Penetración confiable sin porosidad: Gracias a la alta tasa de deposición, el proceso Tandem permite velocidades de hasta 330 cm/min. Esto le permite soldar 2.5 veces más rápido que con un solo arco voltaico.

Capacidad de absorción de gaps

Cuatro veces la velocidad de soldadura y una capacidad de absorción de gaps óptima con la soldadura TWIN a pesar de un gap de 3 mm.

Nuestros sistemas de asistencia de un vistazo

TeachMode

Para una programación eficiente de las posiciones de soldadura en el robot: El alambre se tira hacia atrás antes de que choque con el componente, evitando así que el alambre se doble. El stickout establecido siempre es el mismo.

SeamTracking

Compensa las tolerancias de retención y de los componentes durante el proceso de soldadura, evitando así errores de soldadura y rechazos innecesarios.

WireSense

Reduce las pérdidas de tiempo por retrabajo: Los electrodos de soldadura miden las desviaciones de los componentes, como la variación de los gaps o las tolerancias de retención, y transmiten los valores al robot.

TouchSense

Desarrollado para soldar cordones de garganta y cordones a tope procesados; el alambre o la tobera de gas escanean con precisión el componente y transmiten la posición inicial y final al robot, que calcula la trayectoria exacta del cordón de soldadura.

ShortCircuitDetection

El sistema de soldadura detecta acumulaciones de proyecciones de soldadura dentro de la tobera de gas. Las rutinas de limpieza se pueden optimizar y se puede aumentar la fiabilidad del proceso.

Slaghammer

Inicio seguro y limpio del proceso de soldadura: Antes de soldar, se elimina la escoria que se ha formado durante las soldaduras anteriores mediante la inversión de los movimientos del alambre.

SFI (cebado sin proyecciones)

El cebado sin proyecciones con SFI permite un cebado seguro y limpio.