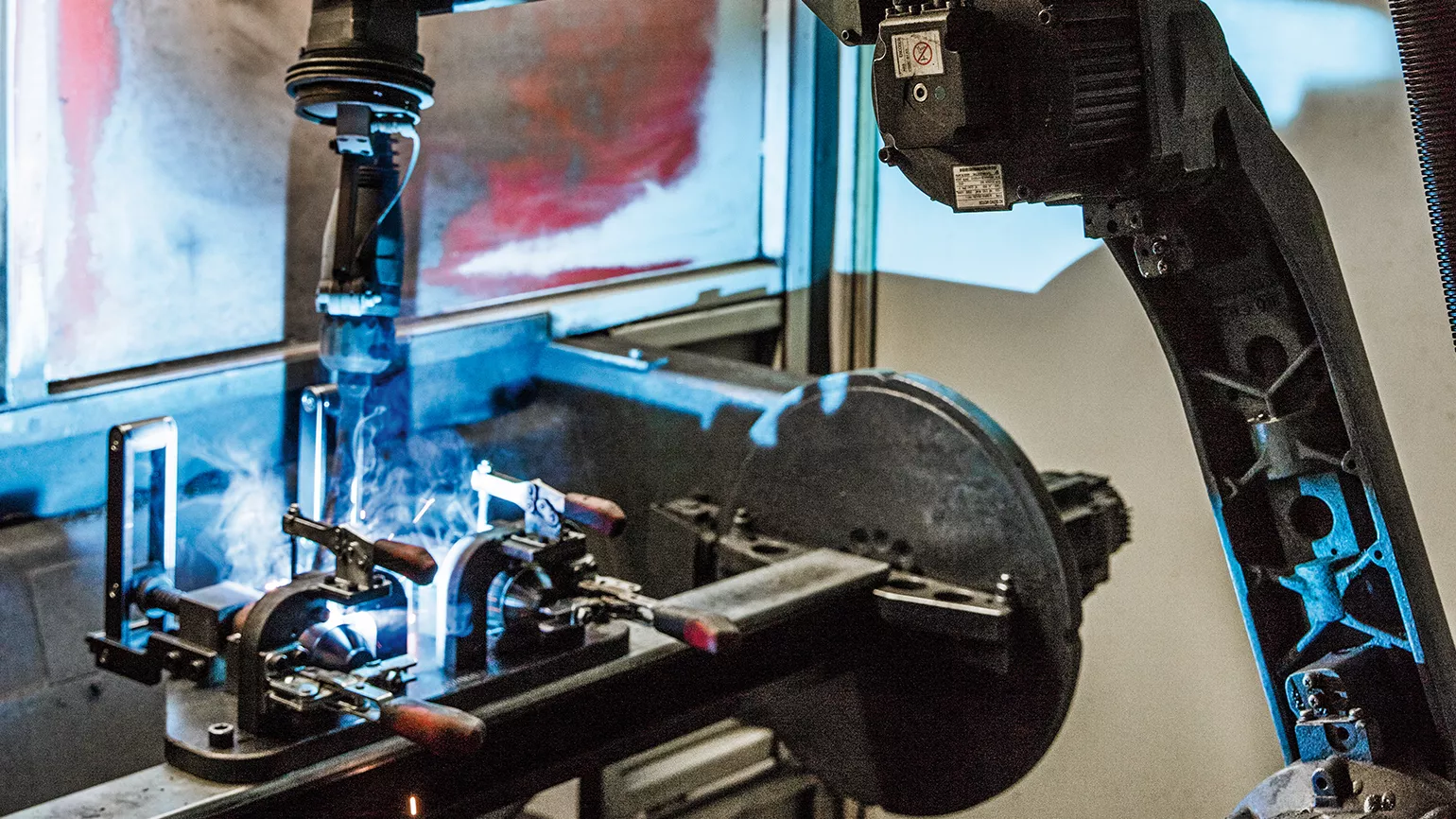

Roboter-Schweißen in der Automobilindustrie

Zeit- und kostenoptimierte

Produktionsprozesse

Herausforderung

Moderne Fahrzeuge müssen immer strengere Abgasvorschriften erfüllen - gleichzeitig erwarten Kunden aber immer mehr Sicherheits- und Komfortausstattung. Die Automobil- und Zulieferindustrie setzt daher auf Leichtbau-Konzepte: Leichtmetalle wie Aluminium und Magnesium sowie hoch- und höchstfeste Stähle gewinnen dabei als Werkstoffe zunehmend an Bedeutung.

Dies stellt auch die Schweißtechnik vor neue Herausforderungen und erfordert innovative Lösungen. Auch die Wirtschaftlichkeit spielt im Automobilbau eine entscheidende Rolle: Um im internationalen Wettbewerb zu bestehen, müssen Hersteller und Zulieferer ihre Produktions-Prozesse so zeit- und kosteneffizient wie möglich gestalten.

Partner der Automobilindustrie

Qualität

- Erstklassige Produkte nach höchsten Industriestandards

- Hervorragender Service durch top ausgebildetes Fachpersonal

- Weltweiter Support direkt beim Kunden vor Ort

Wirtschaftlichkeit

- Technologie- und Innovationsführer in der Schweißtechnik

- Professionelle Trainings für Ihre Mitarbeiter

- Umfassende Kenntnisse der Automobil- und Zulieferindustrie

Know-how

- Zeit- und kostenoptimierte Produktionsprozesse

- Nahtlose Integration in den Fertigungsablauf

- Ständige Neu- und Weiterentwicklung von effizienten Schweißverfahren

Gute Beziehungen

- 25 Jahre Erfahrung in der Automobilindustrie

- Langjährige Partnerschaften und zuverlässige Zusammenarbeit mit Kunden in aller Welt

Fragen zu Schweißlösungen für die Automobil-industrie?

Stellen Sie jetzt direkt an Fronius Ihre unverbindliche Anfrage.

Unser Team wird Ihnen gerne weitere Informationen zukommen lassen.

Fertigungsüberwachung mit WeldCube.

Eine Software - alle Schweißgeräte im Blick.

Prozess- und Kostenoptimierung sind für die Automobil- und Zulieferindustrie von zentraler Bedeutung - und die Dokumentation von Fertigungsdaten ist ein wichtiger Schlüssel dafür. Mit WeldCube von Fronius können Sie die Schweißdaten von sämtlichen Stromquellen aller Produktionslinien lückenlos erfassen und analysieren.

Das Ergebnis: Mehr Transparenz, Sicherheit und nachweisbare Schweiß-Qualität für Ihre Serienproduktion.

Sparen Sie Zeit und Kosten mit WeldCube:

-

Schweißdaten von bis zu 50 Stromquellen zentral und gerätunabhängig abrufen und auf Knopfdruck auswerten

-

Jobs zentral erstellen, verwalten und auf die Stromquellen verteilen

-

Kosten mittels einfacher Verbrauchsanalyse von Gas und Zusatzwerkstoffen optimieren

-

Im Servicefall den Systemstatus (Seriennummer, Softwarestand, Komponentenhistorie) schnell abrufen und dadurch Stillstandzeiten verringern

-

Daten lückenlos zur Qualitätssicherung und Normerfüllung dokumentieren

Mehr zum Thema lesen

Wie Datenanalyse die Schweißtechnik verbessert!

Fronius hat das Dokumentations- und Datenanalysesystem WeldCube entwickelt. Dadurch lassen sich in der Schweißtechnik Prozesse optimieren und Fehler vermeiden.

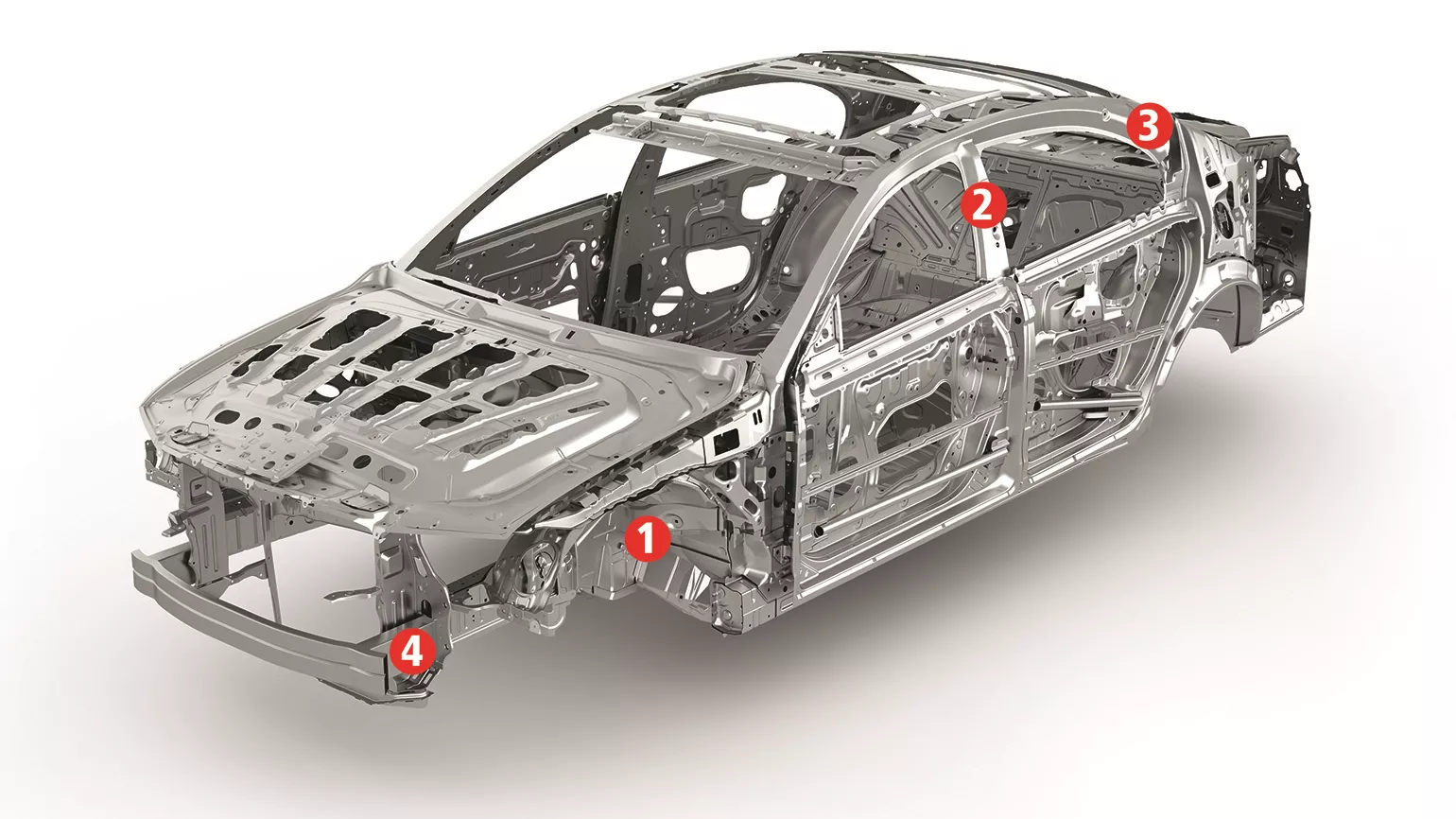

Body in White

Egal ob Stahl, Aluminium oder Mischanwendungen.

Fronius bietet den optimalen Prozess für das Schweißen der Karosserie.

Challenge

- Spritzerfreies Schweißen und Löten auf verzinktem Stahl

- Geringer Verzug durch optimierte Wärmeeinbringung

- Geringe Porosität

- Stabiler Lichtbogen

- Optimaler Einbrand

- Hohe Schweißgeschwindigkeiten

Lösung

TPS/i PMC/CMT

LaserHybrid

Challenge

- Spritzerfreies Schweißen von warm umgeformten Bauteilen

- Geringere Wärmeeinbringung (bis zu 50%) als beim herkömmlichen MSG-Schweißen

Lösung

TPS/i PMC/CMT

LaserHybrid

Challenge

- Schnelles Löten (bis zu 3m/min)

- Geringere Wärmeeinbringung

- Flache und saubere Naht

- Beste Nahtoptik

- Bis zu 60% weniger Schutzgas

- Spritzerfrei

Lösung

TPS/i PMC/CMT

LaserHybrid

Challenge

- Hohe Stabilität des Lichtbogens

- Geringste Wärmeeinbringung

- Stahl-Alu-Verbindungen möglich

- Geringe Spritzerbildung

- Beste Spaltüberbrückbarkeit

Lösung

TPS/i PMC/CMT

LaserHybrid

Welding Challenges

- Hohe Schweißgeschwindigkeiten

- Verbinden unterschiedlicher Materialien (Stahl-Alu-Verbindungen)

- Beste Nahtoptik bei Sichtnähten

- Geringer Wärmeeintrag und kein Verzug

- Spritzerfreies Schweißen

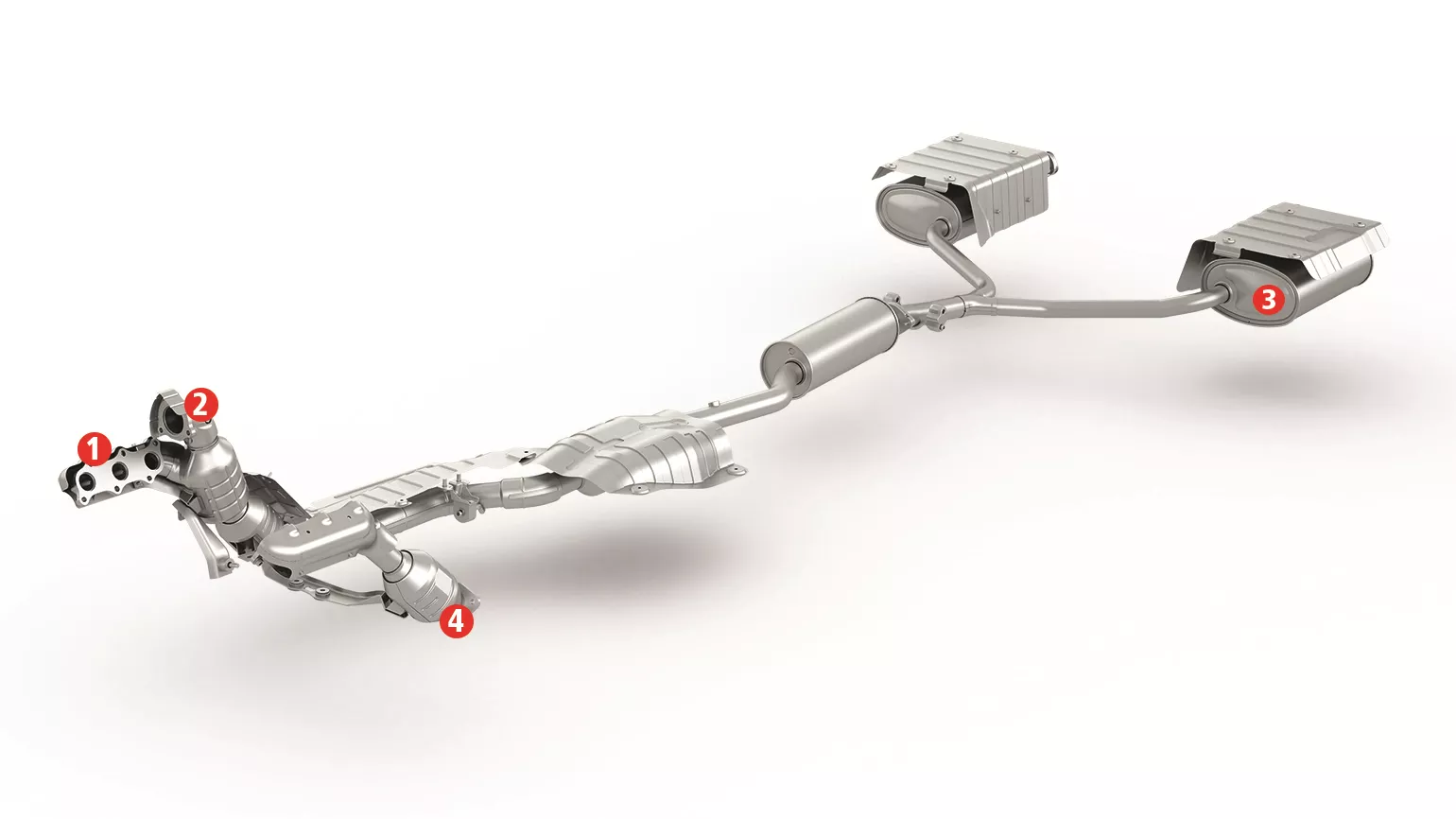

Abgasanlagen

Abgassysteme haben sich zu sehr komplexen Systeme entwickelt.

Um Gewicht zu reduzieren werden immer dünnere Materialien verwendet.

Material: ferritischer Chromstahl

Challenge

- Hohe Bauteiltoleranzen

- Hohe Schweißgeschwindigkeit

Lösung

TPS/i PMC / LSC

Material: Stahl

Challenge

- Keine Schweißspritzer

- Stabiler Lichtbogen

- Hohe Schweißgeschwindigkeit

Lösung

TPS/i CMT

Material: ferritischer Chromstahl

Challenge

- Keine Schweißspritzer

- Stabiler Lichtbogen

- Hohe Schweißgeschwindigkeit

Lösung

TPS/i CMT

Material: ferritischer Chromstahl

Challenge

- Guter Einbrand

- Gute Spaltüberbrückbarkeit

- Hohe Schweißgeschwindigkeit

Lösung

TPS/i CMT

Welding Challenges

- Verschweißen von sehr dünnen Materialien

- Verbinden unterschiedlicher Materialstärken (Flansche)

- Mehrblechverbindungen

- Hohe Bauteiltoleranzen

- Beschädigung sensibler Teile wie Katalysator oder Partikelfilter durch Schweißspritzer

- Wirtschaftlichkeit in der Produktion, hohe Stückzahlen

Fahrwerk

Bei Fahrwerkskomponenten handelt es sich meist um sicherheitsrelevante Bauteile, die höchste Qualität bei Schweißnähten erfordern.

Material: Stahl

Challenge

- Hohe Schweißgeschwindigkeit

- Durchgängige Wurzelerfassung

Lösung

TPS/i PMC

Material: Stahl

Challenge

- Guter Einbrand

- Wenig Schweißspritzer

- Hohe Schweißgeschwindigkeit

Lösung

TPS/i PMC

Material: Aluminium

Challenge

- Hohe Schweißgeschwindigkeit

- Wenig Wärmeeintrag

- Gute Spaltüberbrückbarkeit

Lösung

LaserHybrid

Material: Stahl

Challenge

- Hohe Bauteiltoleranzen

- Hohe Schweißgeschwindigkeit

- Wenig Schweißspritzer

Lösung

TPS/i CMT

Welding Challenges

- Geringe Porosität bei Schweißnähten

- Gute Spaltüberbrückbarkeit

- Wenig Wärmeeintrag

- Kein Verzug und hohe Güte bei hoch- und höchstfesten Stählen

- Perfekte Zündung und Endkrater

- Wirtschaftlichkeit in der Produktion

Innenraum (Sitze, Instrumentenpanel)

Im Inneren eines Fashrzeuges sind oft Sondermaterialien wie hoch- und höchstfeste Stähle verbaut.

Feine Mechaniken verlangen ein sehr spritzerarmes Schweißen.

Material: Stahl

Challenge

- Wenig Wärmeeintrag

- Wenig Schweißspritzer

- Dick-Dünn-Verbindungen

Lösung

TPS/i CMT

Material: Stahl

Challenge

- Kurze Schweißnähte

- Stabile Zündung

- Guter Einbrand

Lösung

TPS/i PMC

Material: Stahl

Challenge

- Keine Schweißspritzer

- Stabiler Lichtbogen

- Kurze Schweißnähte

- Wenig Wärmeeintrag

Lösung

TPS/i CMT

Welding Challenges

- Sehr dünne Materialien

- Für Spritzer empfindliche Mechaniken

- Hoch- und höchstfesten Stählen

- Sehr kurze Schweißnähte

- Konstante Qualität

- Unterschiedliche Materialstärken

- Wirtschaftlichkeit in der Produktion

Profitieren Sie von unseren Services

Steigern Sie Produktivität und Performance

Wir unterstützen Sie in der Hochlaufphase Ihres Fertigungsprozesses durch Produktionsbegleitung. Die maßgeschneiderte und rasche Integration unserer Produkte bringt optimierte Taktzeiten, Vermeidung von Nacharbeiten und Wissenstransfer.

Erhalten Sie Know-how und Selbstständigkeit

Um hohe Produktqualität länderübergreifen sicherzustellen ist es wichtig, die Produktionsmitarbeiter durch Schulungen, Seminare und Trainings auf einen einheitlichen Wissensstand zu bringen.

Optimieren Sie Ihren Ressourceneinsatz

Durch unsere jahrelange Erfahrung in der Automobilindustrie können wir Ihnen helfen, Produktionsprozesse und Parametereinstellungen zu optimieren.

Reduzieren Sie Stillstandzeiten

Wir übernehmen für Sie die Instandhaltung und Wartung Ihrer Schweißsysteme und helfen Ihnen dadurch Stillstandzeiten vorzubeugen und Personalkosten einzusparen.