LSC

Low Spatter Control

Der LSC-Prozess: Spritzer vermeiden - Nacharbeit reduzieren

Aussergewöhnliche Schweissergebnisse benötigen innovative Lösungen: Der LSC-Prozess sorgt mit seinen Eigenschaften für hohe Lichtbogenstabilität und geringe Spritzerbildung.

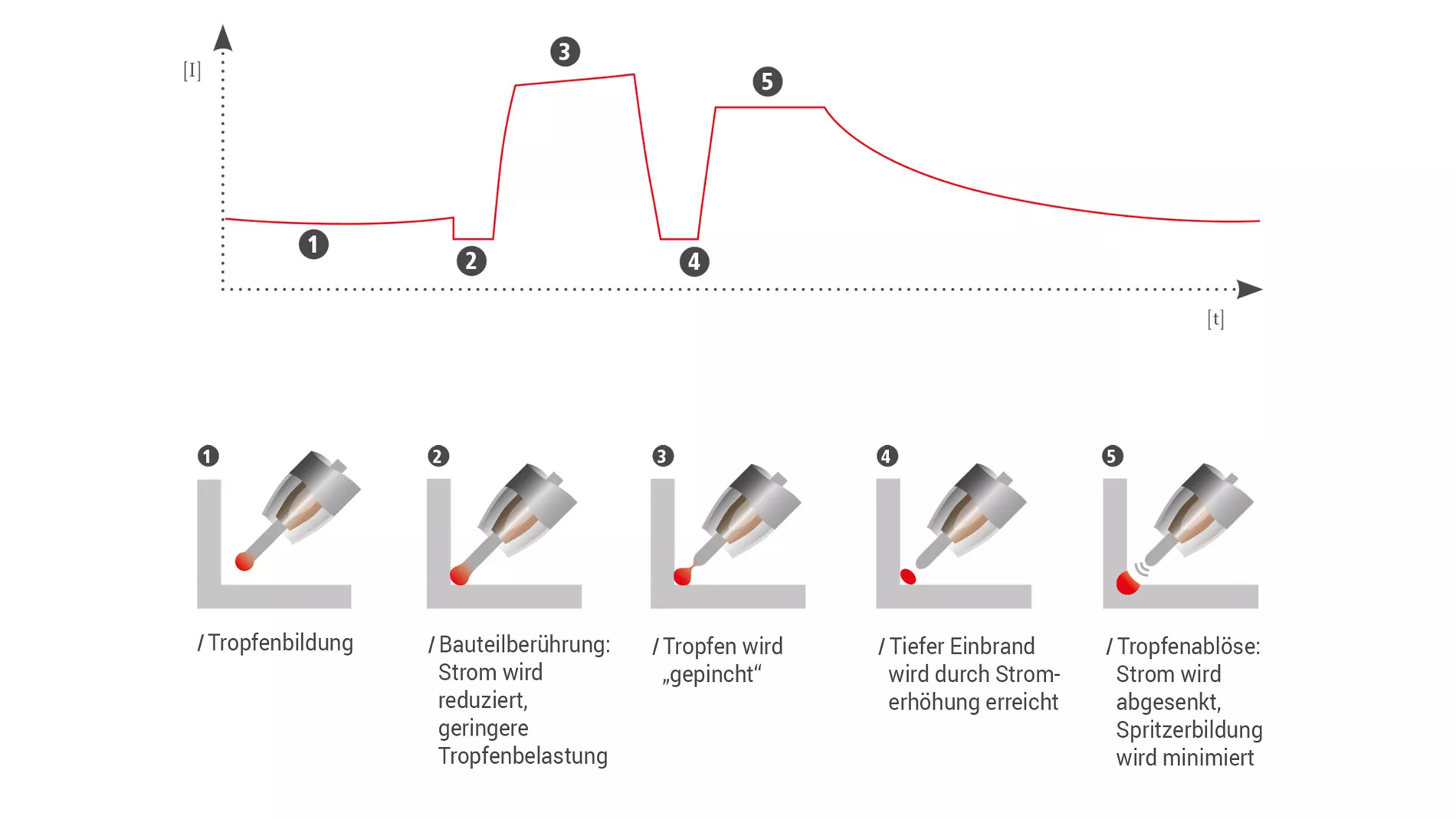

Für maximale Stabilität: Besonders im Kurzlichtbogen spieltder LSC-Prozess seine Vorteile optimal aus. Dieser Prozess basiert auf einer frühzeitigen Erkennung der Kurzschlussereignisse und ermöglicht eine sanfte Wiederzündung des Lichtbogens bei niedrigem Stromniveau. Dies verleiht dem Schweissprozess maximale Stabilität.

Unsere High-End-Schweisssysteme TPS/i und iWave erfassen Prozesszustände im Kurzschluss in Hochgeschwindigkeit und können somit entsprechend darauf reagieren. In Verbindung mit dem Einbrandstabilisator erzielen Anwenderinnen und Anwender aussergewöhnlich stabile Ergebnisse.

Ihre Vorteile

Bis zu 75 % weniger Spritzer *

/ Reduktion der Nacharbeit

/ Geringerer Verbrauch an Schweisszusatz

/ Weniger Ausschuss

/ Geringerer Reinigungsaufwand und Einsparung bei Verschleissteilen

Bis zu 4,5x schneller schweissen**

/ Sehr gut geeignet für Schweissanwendungen in Zwangslagen

/ Schweissen in fallender Position wird durch die Eigenschaften von LSC bestens unterstützt

/ Der druckvolle Lichtbogen gewährleistet optimale Wurzelerfassung in Überkopfpositionen

Hohe Prozessstabilität mit LSC Advanced

/ Mit LSC Advanced auch bei langen Schlauchpaketen spritzerarm schweissen

/ Verbesserte Prozessstabilität im Bereich des Übergangslichtbogens

/ Keine zusätzliche Sensorleitung nötig

* im Vergleich zum Standardlichtbogen bei 6m/min Drahtvorschub, 5 mm unlegiertem Stahl

**im Vergleich zum WIG-Wurzelschweissen

Downloads

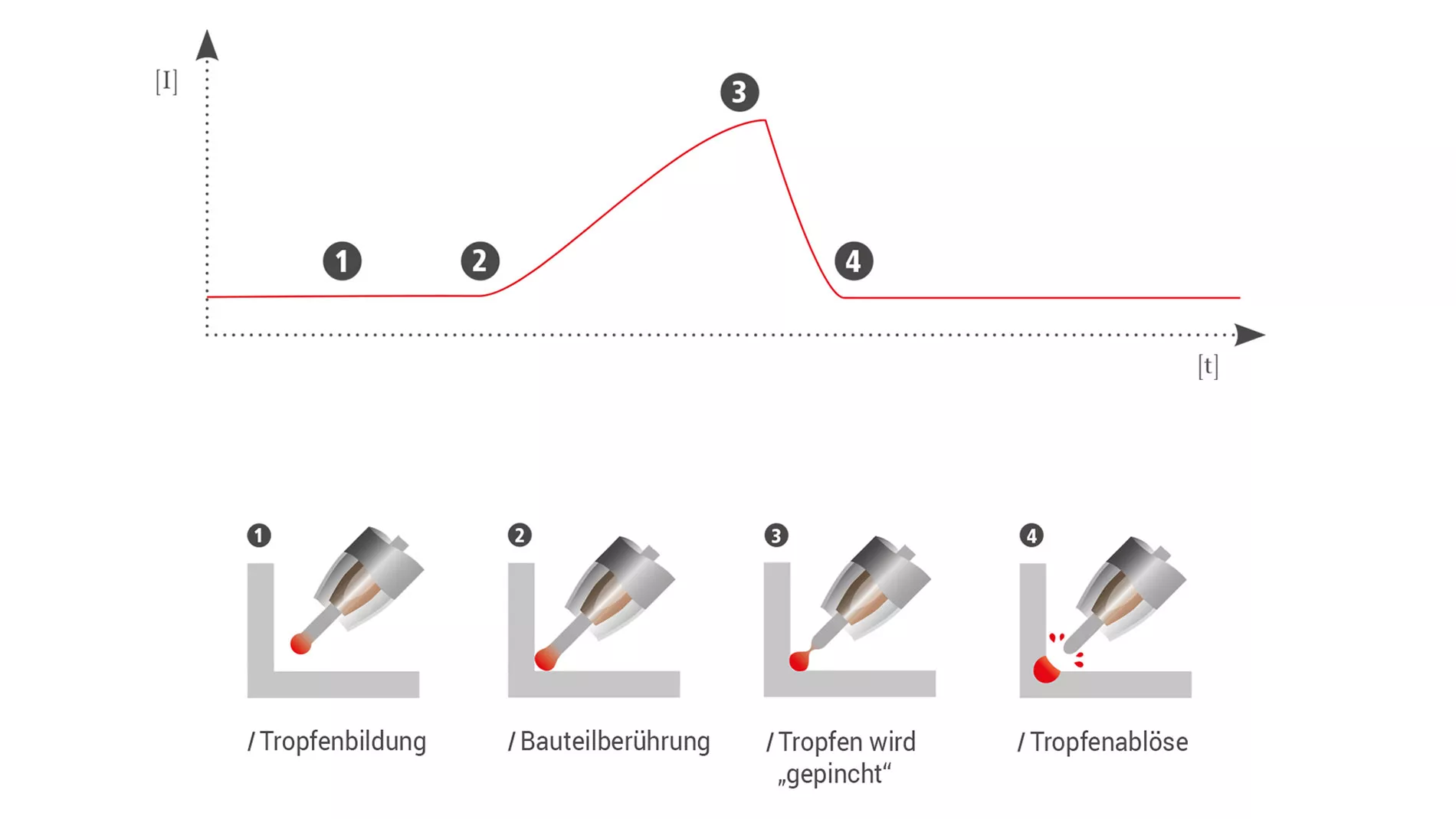

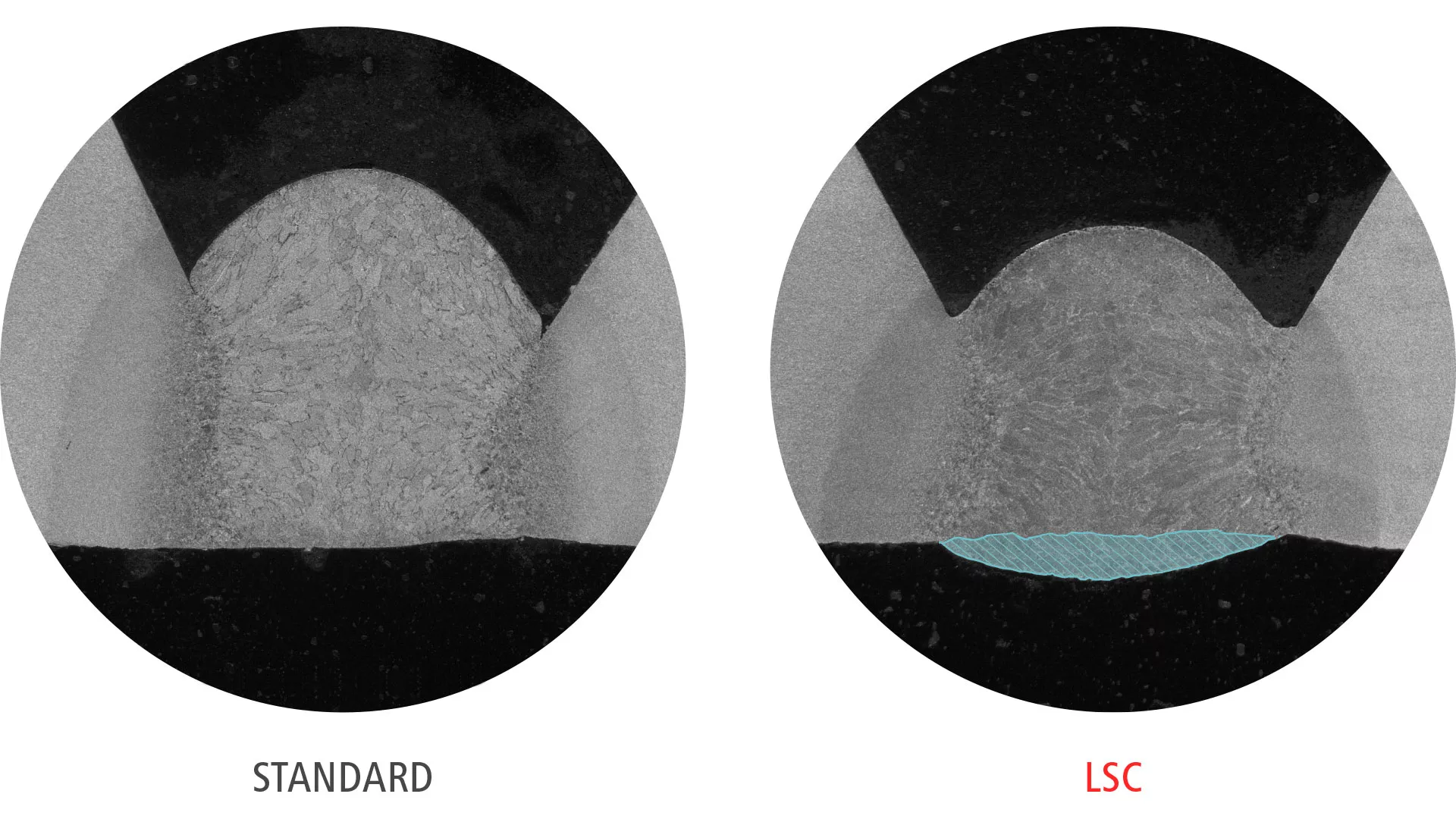

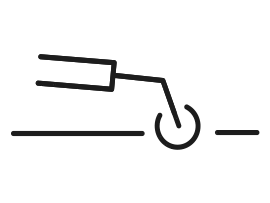

Vergleich Standard-Kurzlichtbogen zu LSC-Kurzlichtbogen

Der Kurzschluss wird auf niedrigem Stromniveau ausgelöst. Das Ergebnis: ein stabiler Schweissprozess.

Standard-Kurzlichtbogen

Mit dem geregelten Standardlichtbogen lassen sich bereits hervorragende Ergebnisse erzielen. Aber warum mit dem Standard zufrieden geben, wenn nahezu spritzerfreies Schweissen möglich ist?

LSC-Kurzlichtbogen

Die digital resonante Intelligenz reagiert optimal auf Spannungs schwankungen und gewährleistet dadurch einen kompromisslos stabilen Lichtbogen.

Die Vorteile

- bis zu 75 % weniger Spritzer

- Verringerung der Nacharbeit

- Weniger Ausschuss

Die passende Charakteristik für jede Anwendung

Universal

Zeitsparende einfache Schweisseinstellungen

Für Standardanwendungen – mit leicht kontrollierbarem Lichtbogen

Root

Druckvoller Lichtbogen mit guter Spaltüberbrückung

Ermöglicht ein faches Wurzelschweissen – auch beim Positionsschweissen im Kurzlichtbogenbereich

Galvanized

Für das Schweissen von verzinkten Blechteilen entwickelt

Geringere Zinkporengefahr und reduzierter Zinkabbrand

Braze

Charakteristik für das MIG/MAG-Löten

Hohe Lötgeschwindigkeit, sichere Benetzung und gutes Ausfliessendes Lötwerkstoffs im Kurzlichtbogenbereich

Wurzelschweissen

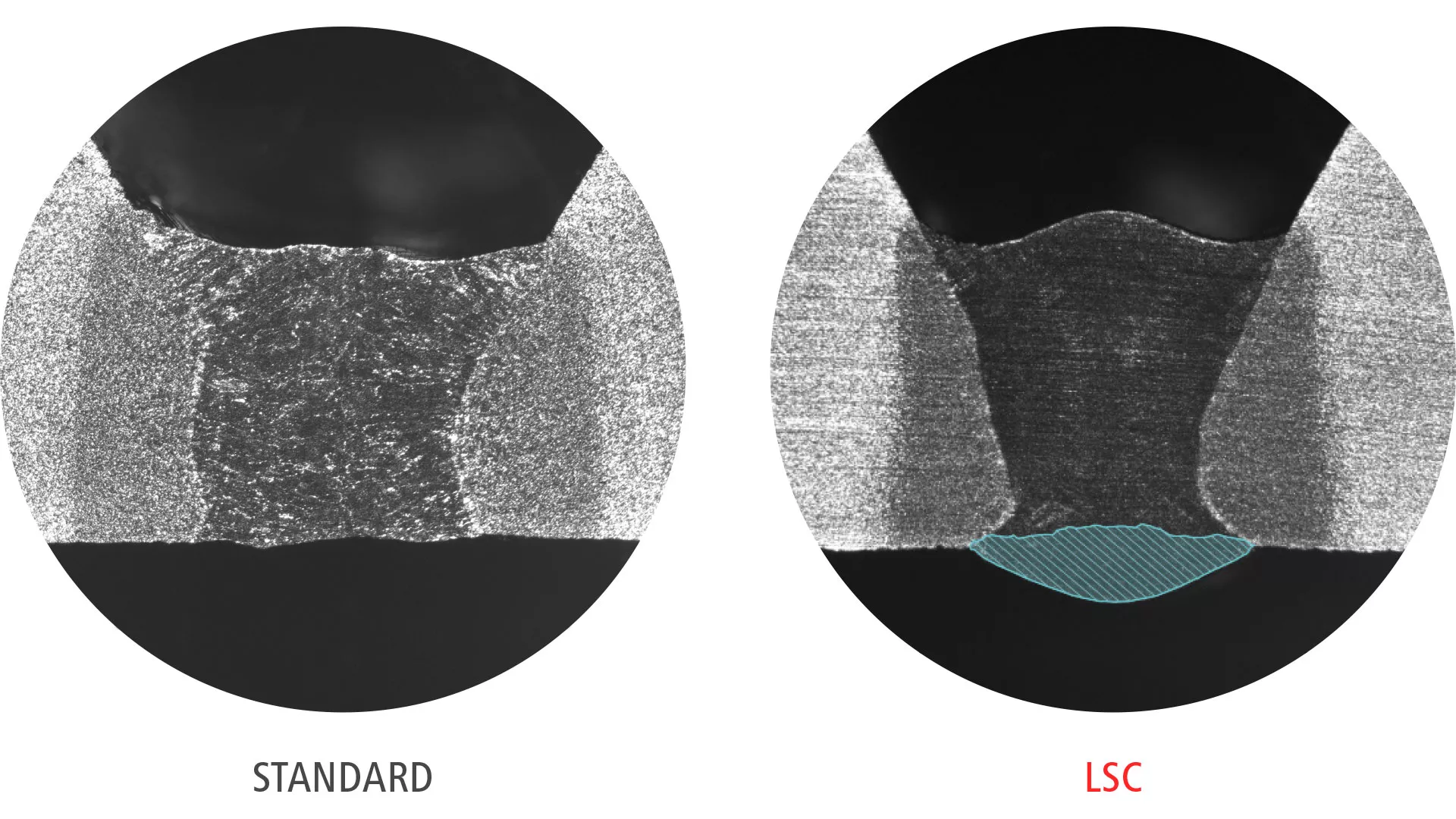

Bisher musste die Wurzel im konventionellen Kurzlichtbogen in der Regel steigend verschweisst werden.

In fallender Position bestand die Gefahr von Bindefehlern aufgrund des geringen Lichtbogendrucks und dem damit einhergehenden Vorlaufen des Schmelzbads. Hingegen kann mit der Charakteristik LSC Root – dank des hohen Lichtbogendrucks– nun fallend geschweisst werden. Mit LSC Root Advanced können fallend 25 cm/min realisiert werden.

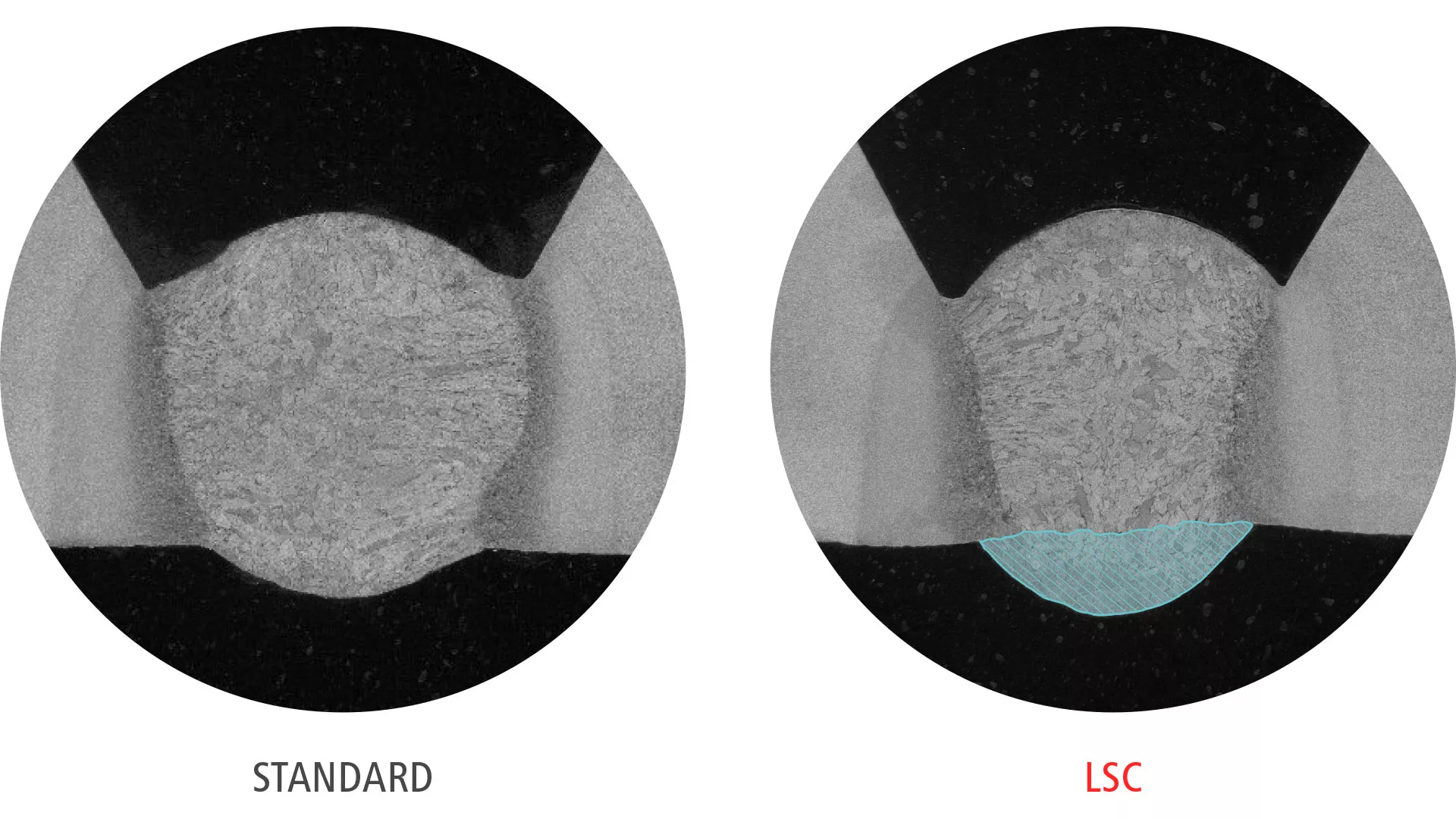

Ergebnisvergleich Standard-LSC

1) PF - Steigend

2) PG – Fallend

3) PH – Überkopf

Einbrandstabilisator

Konstanter Einbrand mit Einbrandstabilisator

Bei aktiviertem Einbrandstabilisator regelt das Schweissgerät/Schweisssystem anstatt des Schweissstroms den Drahtvorschub nach und sorgt damit für konstanten Einbrand.

Eine zusätzliche Drahtregulierung hält bei Abstandsänderungen des Brenners zum Bauteil Strom und Einbrand konstant. Der Lichtbogen gewinnt somit enorm an Stabilität, der Einbrand ist immer gleich.

Die Vorteile:

/ Verbesserte Schweissqualität

/ Einsparung von Nacharbeit und Zusatzkosten

/ Ideale Unterstützung bei unzureichender Sicht oder Zugänglichkeit = Stickout-Schwankungen werden ausgeglichen.

/ Ideal für Positionsschweissungen

/ Verwendung schmalerer Öffnungswinkel möglich – das spart Schweisszusätzeein.